污水汽提原料水系统腐蚀原因分析及对策

2018-09-22杨尊志

朱 冬,杨尊志

(中国石化济南分公司,山东济南 250000)

1 装置概况及工艺流程

中国石化济南分公司污水汽提装置于1995年设计,1996年建成并投产。最初设计生产能力为100 t/h。目前装置的设计生产能力为160 t/h,年开工按8 400 h设计。本装置由原料含硫污水罐区(2个5 000 m3含硫污水罐)和污水汽提(2个污水汽提塔)及附属系统组成,对重油催化裂化、裂解、常压蒸馏及柴油加氢等装置的污水进行净化,所产的氨气和硫化氢酸性气作为硫黄回收装置原料,其净化水可作为催化分馏塔顶及常压电脱盐注水使用。

本装置含硫污水中的硫化氢和氨常温下在溶液中以硫氢化铵形式存在,含硫污水pH值在9左右,通过蒸汽加热后含硫污水中的硫氢化铵水解为硫化氢和氨分子,去下一装置进一步回收从而达到净化汽提的目的。

工艺流程为:污水罐区来的含硫污水先进入E-103/1、2与净化水换热至55 ℃左右,再进E-102与塔顶气体换热至75 ℃左右,再进E-105与净化水换热至115 ℃左右进入汽提塔24层。

2 含硫污水系统运行状况

含硫污水换热器E-105/3、4,E-105/1、2,E-102/1、2,E-103/1、2为含硫污水、净化水换热器,其中,E-105/3、4自2001年4月投用,2013年11月管束发生内漏,后更换为碳钢镍磷镀管束;E-105/1、2自2005年6月投用,2014年6月管束发生内漏,后更换为304不锈钢管束;E-103/1、2自2007年10月投用,2014年9月发生内漏,后更换为304不锈钢管束。

3 换热器管束及含硫污水管线腐蚀情况

1995年装置开工以来,前几周期装置管束没有发生内漏现象,管束运行寿命较长,E-105/3、4管束运行周期12年,其他运行周期在6年以上,并且管线没有发生穿孔泄漏。2013年3月装置检修,设备开盖后腐蚀并不严重,在E-103/1、2管箱隔板发现坑蚀,坑蚀比较轻微,为减轻换热器管箱隔板的腐蚀,检修回装换热器时在E-103/1、2管箱隔板上安装锌块。2013年5月装置开工,2013年11月系统换热器管束开始出现腐蚀内漏,2014年7月含硫污水管线出现腐蚀泄漏,管线泄漏点数量也逐步增加。含硫污水系统腐蚀较为严重,E-103/1、2管箱隔板上的锌块腐蚀掉落,换热器内漏失效,管线腐蚀严重泄漏,切出换热器进行处理。

腐蚀较为严重的部位分布在出入口变径和管束管板管束离端板3~5 cm处以及管线流向变化的区域。

4 腐蚀机理分析

4.1 坑蚀(点蚀)引起的腐蚀穿孔

装置含硫污水系统管线和换热器管束材料为碳钢,碳钢材料在实际操作运行条件下,主要发生均匀腐蚀和局部腐蚀,均匀腐蚀的表现为管壁的减薄,局部腐蚀的表现为管壁出现腐蚀凹坑,严重时出现腐蚀穿孔,坑蚀导致的腐蚀穿孔是含硫污水系统管线和换热器管束最终发生失效的主要形式。

在污水汽提装置含硫污水系统,坑蚀主要发生在污水系统管束管板和管线三通和弯头局部的区域内,腐蚀形成洞穴或坑点并向内部扩展,逐步造成穿孔,最终导致换热器管束和管线的失效。当坑蚀发生于易钝化的金属,由于表面覆盖保护性钝化膜,使得腐蚀轻微,但由于表面往往存在局部缺陷,当溶液中存在破坏钝化膜的活性离子(主要是卤素离子)与配位体时,容易造成钝化膜的局部破坏。此时,微小破口处暴露的金属成为阳极;周围钝化膜成为阴极,阳极电流高度集中使腐蚀迅速向内发展,形成蚀孔。如E-105/3管束、E-108入口三通、FIC102副线三通等处。

4.2 缝隙腐蚀

在含硫污水电解质溶液中,腐蚀性介质会引起金属缝隙腐蚀,其中含硫污水含有Cl-溶液,该溶液最容易引起该类腐蚀。缝隙内原为缺氧区,处于闭塞状态。随着腐蚀反应的发生,缝隙内pH值下降,Cl-浓度增大。有时需要经过一段较长的孕育期,当缝内pH值下降到临界值后,才会与小孔腐蚀相似,也产生自催化性加速腐蚀。

在污水汽提装置含硫污水系统,缝隙腐蚀主要发生在阀门法兰垫片与法兰面之间和阀体内部。由于含硫污水系统中阀门法兰面和垫片形成缝隙,焦粉附着沉积在阀门内表面上所形成的缝隙,在缝隙内含硫污水中的硫化物、铵和Cl-聚集,引起缝隙内金属的腐蚀。如E-105/4出口法兰、E-105/4隔板、E-108跨线阀、E-108入口等处。

4.3 磨损腐蚀

磨损腐蚀是金属受到液体中气泡或固体悬浮物的冲刷与腐蚀性流体腐蚀共同作用而产生的结果,也是机械作用与电化学作用协同的结果,它比单纯作用的破坏性大得多。

在污水汽提装置含硫污水系统,含硫污水含有较多的焦粉,含硫污水夹带的固体焦粉对管线弯头和变径处进行冲刷,破坏了金属钝化膜,金属表面腐蚀加快,导致了管线冲刷腐蚀失效,在高温段硫化氢、氨可能析出产生。如E-105/3、E-105/4含硫污水出口管线、E-108入口三通、FIC102副线三通等处。

5 腐蚀加剧的原因分析

5.1 含硫污水性质变化

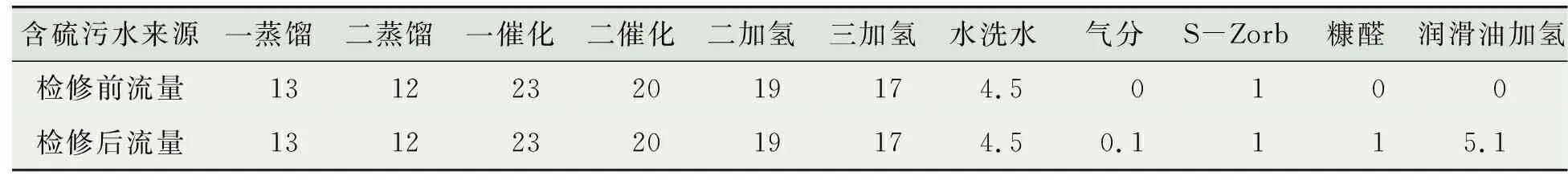

2013年开工后污水汽提装置含硫污水中硫化物平均含量为3 920 mg/L,氨氮平均含量约为2 108 mg/L;而停工前硫化物平均含量为2 447 mg/L,氨氮平均含量约为1 495 mg/L,设计含硫污水硫化物含量1 500~3 000 mg/L,氨氮含量为1 200~3 200 mg/L。目前含硫污水硫含量已经超出了设计范围,含硫污水硫化氢和氨氮的增加主要受润滑油加氢含硫污水的影响,2013年检修前后含硫污水组成情况见表1。

表1 2013年检修前后含硫污水组成 t/h

从表1可以看出,检修后装置含硫污水增加了润滑油加氢含硫污水。含硫污水原料中硫化物和氨含量变化见图1。

图1 含硫污水原料性质变化

从图1可以看出2013年5月检修开工,含硫污水硫化物、氨氮含量的浓度逐渐升高,设备反应出来腐蚀速度加快。硫化氢浓度是上周期的1.6倍左右,氨浓度是上周期的1.4倍左右;并且已经超出了设计上线,这是腐蚀加剧的主要原因之一。

5.2 高氯原油的影响

中国石化济南分公司于2013年5月21日开始加工高氯原油,原料中的有机氯、有机胺通过反应生成HCl和NH3,上游装置增加水洗量,主要表现在上游装置有结盐的情况,结盐的水洗水进入污水汽提。水洗后HCl和NH3进入含硫污水中,在污水汽提含硫污水中形成HCl+H2S+NH3+H2O腐蚀环境,由于污水汽提设备部位都是碳钢材质,设备会产生坑蚀。停止加工高氯原油后,7月22日分析含硫污水中氯含量为77.2 mg/L,在加工高氯原油期间,含硫污水中的氯含量应该更高,尤其是在上游装置洗盐时,洗盐水进入了污水汽提。含硫污水中氯的增加加快了设备腐蚀,这应该也是腐蚀加剧的原因之一。

5.3 操作参数的变化

2013年全厂大检修后,开工装置增加,污水汽提装置处理量增加,加工量增加了10 t/h左右。开工后净化水质量不达标,通过进一步优化调整操作,净化水质量略有好转,含硫污水进料温度升高,控制在120 ℃,检修后含硫污水的进塔温度比检修前升高10 ℃左右,2013年12月降低了含硫污水进料温度,含硫污水进料温度控制在110 ℃左右。

含硫污水在高温溶液中则以离子水解反应与气液平衡为主,溶液中大多是游离态的NH3和H2S,离子浓度也较少。具体来说,在一定压力下,NH4OH从以电离平衡为主转为以水解平衡与气液平衡为主的拐点温度在110~120 ℃,160 ℃左右时H2S-NH3-H2O体系的电离度接近于零。因此,在实际生产的条件下,进料温度控制在120 ℃左右,含硫污水水解平衡与气液平衡为主,根据亨利定律可判断,含硫污水中有气相存在。在此操作温度下硫化氢和氨析出,从而产生严重空泡腐蚀,当然也存在NH4HS冲刷腐蚀,这是系统腐蚀加剧的原因之一。

5.4 防腐涂层部分脱落影响

在优化操作过程中,由于温度的变化或者防腐涂层施工质量不高导致防腐涂层小部分脱落,使得涂层丧失保护作用,丧失保护点的部位腐蚀加剧。

5.5 液体流速发生变化

本周期装置加工量一般在120 t/h,较上周期加工量增加了10 t/h,管道规格为Ф219 mm×8 mm,通过计算管道流体平均流速ω约为1.06 m/s。

化工工艺设计手册要求,弱碱管道中常用的流速范围表流速不大于1.8 m/s,本装置含硫污水线流速为1.06 m/s,符合一般设计规范。

一般认为,雷诺数Re小于等于2 000时,流动型态为滞流;雷诺数Re大于等于4 000时,流动为湍流;雷诺数Re在两者之间,有时为滞流,有时为湍流,与流动环境有关。

由于含硫污水黏度未知,取相应水的黏度来计算含硫污水的雷诺数。通过计算含硫污水管线的雷诺数为21 518,属于湍流区,应对管线弯头和三通区域冲刷腐蚀,由于原料性质的变差和管线流速增加,共同加剧了该系统的腐蚀。

6 采取的措施

6.1 优化操作

进一步优化操作,控制合理的操作参数,在操作上控制含硫污水入塔温度,温度控制在105~115 ℃之间,避免在进料温度115 ℃环境下硫化氢气体析出,出现相变时产生空泡腐蚀,以及避免换热管的水出口部位从小的空间进入大空间出现压力降低产生较重的解析现象,以降低对管束和隔板的腐蚀。

6.2 换热器管束材质升级

管束腐蚀泄漏后初期,E-105/3、4更换10#管束,采样Ni-P镀,后来E-103/1、2,E-105/1、2管束更换为304不锈钢材质,目前换热器运行正常。但换热器管束材质升级后对管箱和小浮头腐蚀可能加重,2017年3月份装置大检修对E-105/1、2、3、4的管箱和小浮头进行了材质升级,E-103/1、2的管箱和小浮头保持原材料更新。

6.3 高温段管线部分更换,检修时材质升级

针对腐蚀的情况,对E-103管箱出口管线至FIC102管线高温段进行了更换,更换后管线运行正常。2017年3月份装置大检修对高温段系统管线材质升级。

6.4 加强检测

根据含硫污水系统腐蚀分布,有针性地对腐蚀较为严重的区域进行定期检测,对出现腐蚀严重的部位及时处理;换热器管束材质升级后,没有升级的管箱和小浮头腐蚀会加重,对该部位进行定期检测。

7 结论

含硫污水系统腐蚀速度加剧,主要是含硫污水性质发生了较大变化,随着含硫污水中硫化氢和氨氮的增加,工艺操作条件变得更加苛刻,操作条件变化又加速了系统腐蚀速率,加工量增加,介质流速增加,磨损腐蚀加剧,设备腐蚀加剧最终导致失效是多种腐蚀原因叠加的结果。通过采取工艺调整、管束材质升级和管线更换等措施后,该系统运行过程中没有出现腐蚀泄漏现象,解决了系统腐蚀加剧的问题。