微细电解加工技术发展现状

2018-09-20魏曾

□魏曾

青岛科技大学机电工程学院 山东青岛 266061

1 研发背景

随着现代工业不断向精密化、微细化方向发展,在航空航天、兵器制造、医疗器械、微型机器人等众多领域,产品要求日益小型化、微型化,传统的加工技术已难以满足要求。

电解加工技术以离子形式去除工件表面,电极与工件不直接接触,不会产生切削力,对工件表面不会产生残余应力和热变形,因此引起了各国研究机构的广泛关注。同时,电解加工技术也已成为现代工业生产中的一项关键技术。

电解加工技术基于阳极溶解的原理,使阴阳两极发生氧化还原反应,阳极不断被溶解,电解产物不断被具有一定流速的电解液冲走。电解加工技术适用于用传统加工方法难以加工的难切削材料、复杂型面、微细零件,以及高强度、高韧性、耐腐蚀、耐高温的合金零件。正因为电解加工技术以离子形式去除材料,使得这一技术在微细制造领域有很大的发展前景。

目前,国内外对电解加工技术用于加工硅材料的研究比较系统、成熟,而非硅基材料则较少见。另一方面,还开发了许多其它电解加工技术,如微细电火花加工技术、脉冲电流电解加工技术、激光微细加工技术、离子束和电子束微细加工技术等。

笔者以几微米至几百微米的微细结构为基础,对微细电解加工技术的发展现状进行研究,深入分析不同工艺参数对加工精度和稳定性的影响,为微细电解加工技术的实用化提供参考。

2 电解加工技术的发展

Munda等[1]应用自制机床、响应曲面技术和微处理器来控制进给,使微细电解加工系统的加工间隙达到 10~15 μm。 近森邦夫[2]通过采用脉冲电源,选择较低的加工电压和电解液浓度,成功地将加工间隙控制在10 μm以内。飞利浦和IBM将微细电解应用到电子工业中,加工精度已经达到微米级。王建业[3]开展了高频、窄脉冲电解加工研究,最小加工间隙可达0.05 mm。清华大学利用微细电解加工时极间间隙与加工电流的关系,将加工间隙控制在20 μm左右。刘改红等[4]研制开发了采用音圈电机伺服驱动的微细电解加工装置,同时开发了工具电极伺服控制软件,在工具电极进给过程中,实时检测加工极间电压和电流,对电极的运动实施伺服控制,并以实现较高精度的微细电解加工为目标,提出了一种综合阵列微细电极、工具电极侧面绝缘、微小加工间隙伺服控制、高频窄脉冲电源、非线性低浓度电解液等技术的工艺。王明环[5]采用成形工具电极,增大了反应面积与单次放电蚀除量,提高了微细电解加工的效率。朱荻等在超短脉冲电解加工的基础上,采取工具往复运动方式,改善了加工的稳定性,并保证了加工过程的重复性。徐惠宇[6]采用霍尔传感器测量电流信号,对信号进行反馈控制,使工具电极快速响应。

3 微细电解加工技术研究

微细电解加工以离子形式去除材料,从而得到更好的加工精度和表面质量,这一技术是当前电化学加工、微细加工领域最活跃的研究方向之一。微细电解加工技术是在半导体集成电路制造工艺基础上发展起来的,最初是为满足半导体工业的发展。随着科学技术的不断发展,这一技术已经不仅仅局限于集成电路工艺中的硅片刻蚀。微细电解加工包括掩膜微细电解加工、脉冲电流电解加工、电液束电解加工等多种技术,结合了多种加工方法的优点,可以构成微细电解加工技术群。可见,微细电解加工并不是由某项技术独立完成的,而是由多种技术共同实现的。

3.1 掩膜微细电解加工

掩膜微细电解加工由光刻技术与电解加工技术相结合,加工工件尺寸可达到微米级,甚至是亚微米级。这一技术的基本原理是在工件表面涂上一层光敏材料,通过光刻技术去除具有一定图案的光敏材料,用一个绝缘的平板作为阴极进行电解加工,将具有一定图案的裸露表面加工到一定深度,最终达到所要求的工件形状。掩膜微细电解加工已经在微机电系统零件、精密光栅、印制电路、超大规模集成电路及各种薄壁金属零件等的微细加工领域得到了广泛应用。

研究掩膜微细电解加工的关键在于如何选择光刻胶膜厚度、电源参数、电解液种类等相关参数。光刻胶膜过厚往往会使阴极工具与工件之间的间隙过大,使加工精度降低。光刻胶膜过薄,则往往会使侧向腐蚀加剧,胶膜很容易脱落,从而影响加工精度。光刻胶膜的开口角度对成形过程也有很大影响。在加工开始阶段,由于阳极表面电流分布对光刻胶膜开口角度非常敏感,因此阳极工件表面边界处电流比中心处电流强,随着加工的进行,型腔成形会使电极表面电流重新分布,边界处电流强度逐渐减弱,直至与中心处一致,此时表明中间的材料已经被完全蚀除。

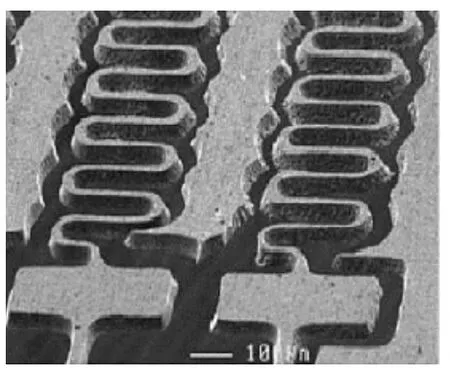

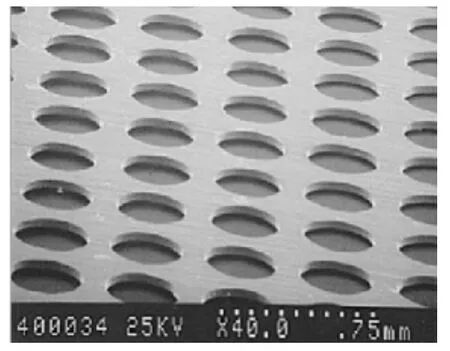

随着半导体、微电子、微机械等行业的迅速发展,掩膜微细电解加工已成为重要研究课题。图1所示为采用单面掩膜法加工的微型传感器[7],图2所示为在厚度125 μm不锈钢板上采用双面掩膜法加工的群孔结构[8]。研究发现,采用双面掩膜法进行微细电解加工精度高,侧壁垂直度及表面质量要比单面掩膜法好。

3.2 脉冲电流电解加工

脉冲电流电解加工在工具阴极和工件两端施加脉冲电压,用具有周期性变化的脉冲电流代替原有的直流电流,进而获得所需的零件形状。这一技术加工精度随加工间隙的减小而提高,加工表面质量随电流密度的增大而提高。

▲图1 单面掩膜法加工微型传感器

▲图2 双面掩膜法加工群孔结构

早期的电解加工大多采用直流电源进行加工,但直流电解加工的加工精度及表面质量不如脉冲电流电解加工,因为在直流电解加工时,很难在增大电流密度的同时控制加工间隙。

在20世纪60~70年代出现脉冲电流电解加工以后,脉冲电流电解加工由于提供了较多的可调加工参数,因此方便了过程控制。在加工过程中,脉冲电流会使电解液产生压力波,起到搅拌的作用,这对电解液的更新及电解产物的及时排出非常重要,可以使电解加工保持在更小的间隙下进行,进而提高了加工精度。与直流电解加工相比,脉冲电流电解加工更具有发展潜力和应用前景。随着快速功率电子开关和高频、超高频、窄脉冲电源的相继出现,脉冲电流电解加工得到了进一步发展。

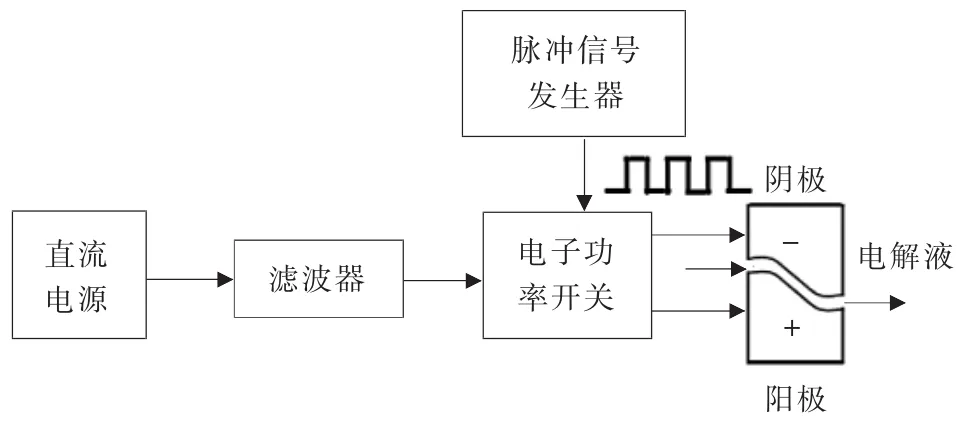

图3所示为脉冲电流电解加工系统。脉冲电流电解加工中,加工间隙内的电解液会随脉冲电流发生阶跃变化而产生压力波,压力波起到了搅拌的作用,从而改善加工区域的流场条件,促进电解液的更新,使电解产物及时排出,加之控制脉冲频率、脉宽等参数,可以获得较小的加工间隙和较高的电流密度,从而提高电解加工精度,改善表面加工质量。经过研究人员大量的试验研究,脉冲电流电解加工的加工精度和表面质量已优于直流电解加工。

3.3 电液束电解加工

电液束电解加工是在金属管电极加工微小孔的基础上发展起来的,这一技术将高速电解液经玻璃管喷嘴喷射到工件表面,进而加工工件。

▲图3 脉冲电流电解加工系统

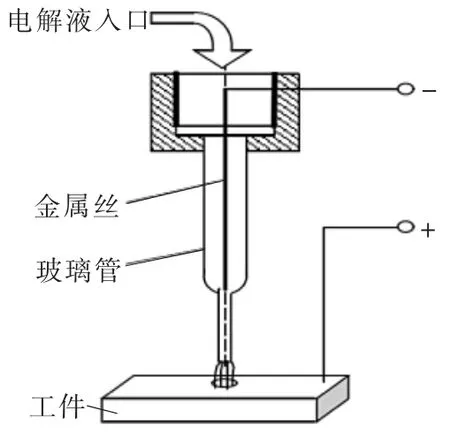

电液束电解加工过程中,工件接电源正极作为阳极,玻璃管中的金属丝接电源负极作为阴极,具有高压的电解液经阴极绝缘管道由玻璃管喷嘴喷射到工件表面,经过一系列氧化还原反应,阳极金属被溶解蚀除,最终使工件得到所需形状。电液束电解加工原理如图4所示。

▲图4 电液束电解加工原理

根据法拉第定律计算可知,在实际加工过程中,阳极金属加工量要远远大于金属溶解蚀除量,所以电液束电解加工除了依靠阳极溶解原理来蚀除加工外,还伴有其它化学腐蚀。目前对这一加工技术的原理还未研究透彻,但可以肯定的是,加工过程中既有阳极溶解,又有其它化学反应。由于电液束电解加工过程中没有切削力作用,因此可以加工比较薄的工件。虽然电液束电解加工速度快、加工深径比大、加工表面质量好,但是在加工过程中也存在一些缺点,如玻璃管易碎、阴极玻璃管难以制备等。

电液束电解加工的主要工具是玻璃管电极,而玻璃管喷嘴的直径大小则决定了电液束电解加工的尺寸精度。电液束电解加工的孔径一般为 0.13~1.3 mm,也可以加工孔径小于0.1 mm的微孔,以及深径比为100∶1的深微孔。据国外文献报道,电液束电解加工技术可以加工的最小孔径为0.025 mm,加工精度为孔径的±5%或±0.025 mm[9]。

3.4 约束刻蚀剂层加工

约束刻蚀剂层加工利用刻蚀剂和加工表面发生化学反应而加工出满足要求的工件,这一技术由厦门大学田昭武院士等人在1992年提出,是解决微小复杂构件加工的一种方法。约束刻蚀剂层加工的原理如下:利用光化学或电化学反应在三维图形模板表面产生刻蚀剂,刻蚀剂向周围溶液中扩散,与溶液中的捕捉剂快速发生反应,致使刻蚀剂被约束在模板表面轮廓很小的区域内,且无法由模板表面往溶液深处扩散;当模板非常趋近于工件的表面时,被约束的刻蚀剂与被加工工件表面会发生反应,从而加工出与模板形状互补的图形[10]。

4 电解加工影响因素分析

4.1 加工稳定性

加工稳定性是微细电解加工中一个重要的研究课题。在微细电解加工中,产生的不溶性电解产物停留在加工间隙中,很可能会引发短路和火花现象,致使加工无法顺利进行,导致加工失败。例如,在微细电解加工中,加工间隙内会充满可以导电的电解液,通电后阳极失去电子被氧化,溶解在溶液中的金属阳离子与氢离子结合产生氢气,如果氢气没有被及时排除,气泡会在间隙内形成绝缘桥,导致加工无法进行。然而,若要冲走电解产物及电解液,需要保持较高的压力,这就使加工过程中的稳定性受到影响。加工间隙内阴极处积累的气体产物、因温升而沸腾的电解液、阳极处的沉淀性氢氧化物,这些都可能导致加工区内电场和流场产生畸变,引发间隙内火花和短路现象,降低加工的可控性、稳定性及工件表面质量[11-12]。

4.2 加工精度

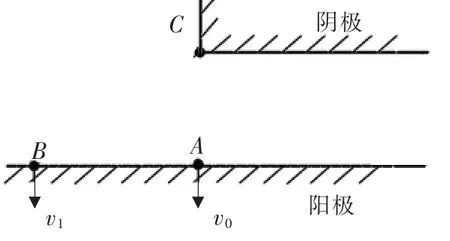

加工精度是微细电解加工中另一个重要的研究课题,笔者主要对加工后的尺寸精度进行了研究。在微细电解加工中,加工精度直接受阳极溶解定域性程度的影响,定域性程度又与电极电位、有效电导率、电流效率有关,所以研究影响加工精度的因素时必须要对这些参数进行分析。阳极溶解定域性程度如图5所示,阳极材料上近点 A点与远点 B点溶解速度的比值L可以表示阳极溶解定域性程度[12]:

▲图5 阳极溶解定域性程度

式中:v0和v1分别为A点和B点的阳极溶解速度;ω0和ω1分别为A点和B点的体积电化学当量;i0和i1分别为A点和B点的阳极表面电流密度;η0和η1分别为A点和B点的电流效率。

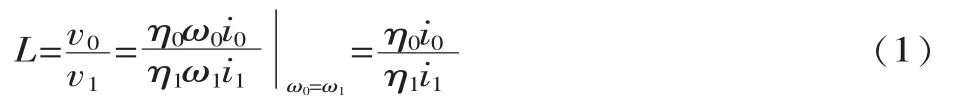

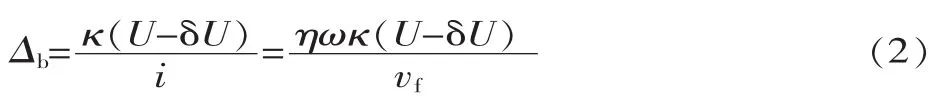

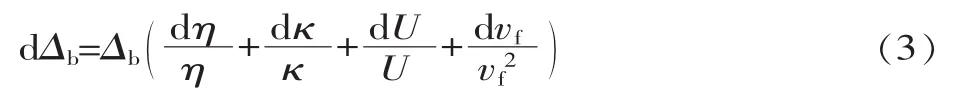

由式(1)可知,近点与远点的溶解速度比越大,定域性程度就越好,加工精度也就越高。另外,在微细电解加工中,由加工间隙公式可以得到间隙变化量公式。

加工间隙Δb公式为:

间隙变化量dΔb公式为:

式中:κ为电解液电导率;U为加工电压;δU为极间电压降;vf为加工进给速度;η为电流效率;i为阳极表面电流密度。

式(3)表明,在加工过程中,采用小的加工间隙可以减小加工间隙变化量,这有助于提高加工精度。

采用小间隙进行加工,还可以减小因加工余量不均而造成的误差。工件溶解速度v和间隙值Δ的关系为:

式中:C为因数项。

对于加工区内两处加工余量差为δΔ的区域,其溶解速度相对变化的近似表达式为:

式中:m为溶解的质量。

当Δ→0时,余量处的溶解速度差δv→∞,可见,减小加工间隙,不同余量处的溶解速度差会大大提高,使余量越大的位置溶解速度越快,而余量越小的位置溶解速度则越慢。由式(5)可以看出,减小加工间隙,微细电解加工的定域性程度得到提高,从而使加工精度得到提高,保证微细电解加工的顺利进行。

4.3 电解液

微细电解加工中,电解液的主要作用是为导电介质传递电流,在电场的作用下与金属表面发生化学反应,使阳极顺利溶解,并将电解产物及时排出,同时起到更新与冷却作用[13]。电解液对加工微孔的影响主要表现在钝化作用上。在微细电解加工过程中,被加工的阳极工件表面距离阴极工具电极比较近的区域处于超钝化溶解状态,在此状态下,阳极工件表面被蚀除的速度较快。相反,被加工的阳极工件表面距离阴极工具电极比较远的区域处于钝化状态,在此状态下,阳极工件表面被蚀除的速度较慢,几乎处于停止状态。正是由于两种状态下蚀除速度不平衡,才可以使被加工工件表面的定域性程度得到保证。

电解液浓度对加工质量的影响主要通过两方面来实现。一是电解液浓度降低会使电导率下降,并使阳极工件金属表面的蚀除速度下降,在进给速度相同的情况下,侧面间隙和端面间隙减小,孔形尺寸相应减小,加工精度得到提高。二是采用钝性电解液加工时,随着电解液浓度的降低,电导率减小,溶液的电压降增大,阳极电位下降,原本在较高浓度下处于超钝化溶解状态的加工区域由于电解液浓度降低而重新进入钝化状态,这意味着在低浓度钝性电解液加工时,超钝化区域更小,钝化区域更大,因此加工定域性程度更高[14]。

常用的电解液有 NaCl、NaNO3、NaClO3共三种。NaCl蚀除速度快,成本低,但杂散腐蚀严重。NaNO3加工精度高,腐蚀性小,但加工效率低。NaClO3加工精度高,腐蚀性小,但成本高,使用过程复杂,干燥状态下易燃。

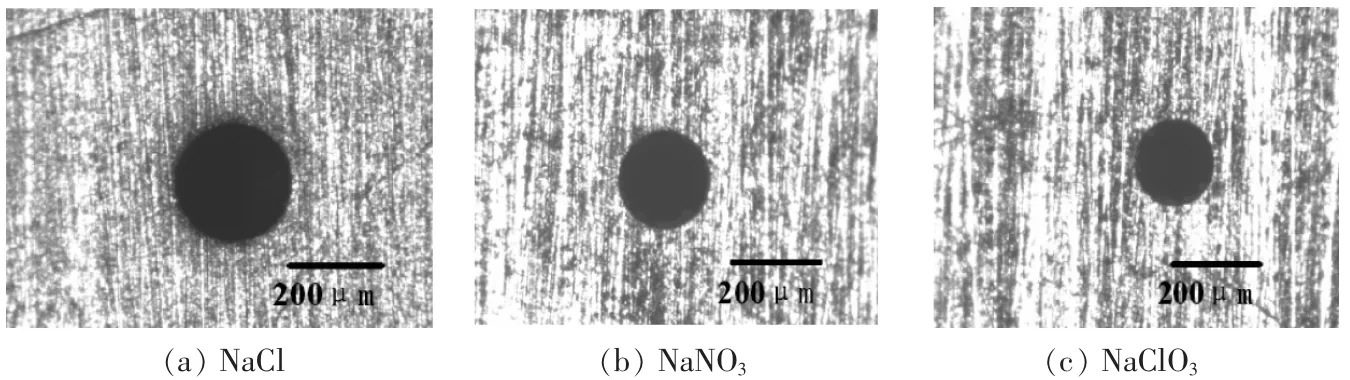

王明环在相同加工参数的情况下,使用不同电解液进行了对比试验。工件材料为304不锈钢,选用的电解液为5%NaNO3溶液、5%NaClO3溶液和5%NaCl溶液,图6所示为采用三种电解液试验加工出的微孔照片。由图6可见,采用NaCl加工出的孔径最大,采用 NaNO3、NaClO3加工出的孔径较小,由此确认采用非线性电解液NaNO3、NaClO3进行微细电解加工,其定域性程度比采用线性电解液NaCl要好。

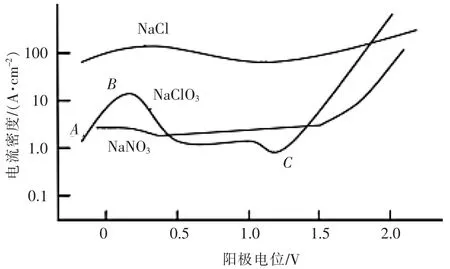

图7所示为三种电解液的阳极极化曲线,可以看出:NaClO3在AB段阳极电位升高,电流密度增大,符合正常阳极溶解规律,当电极超过B点后,由于钝化膜的形成,电流密度减小,进入钝化状态,当超过C点后,钝化膜被破坏,进入超钝化状态;NaNO3则是在阳极电位为1.5 V时进入超钝化状态;NaCl中由于氯离子的活化能力很强,使阳极极化曲线全程几乎处于活化状态。通过对阳极极化曲线特征进行分析,可以解释为何NaNO3和NaClO3比NaCl具有更好的加工精度。

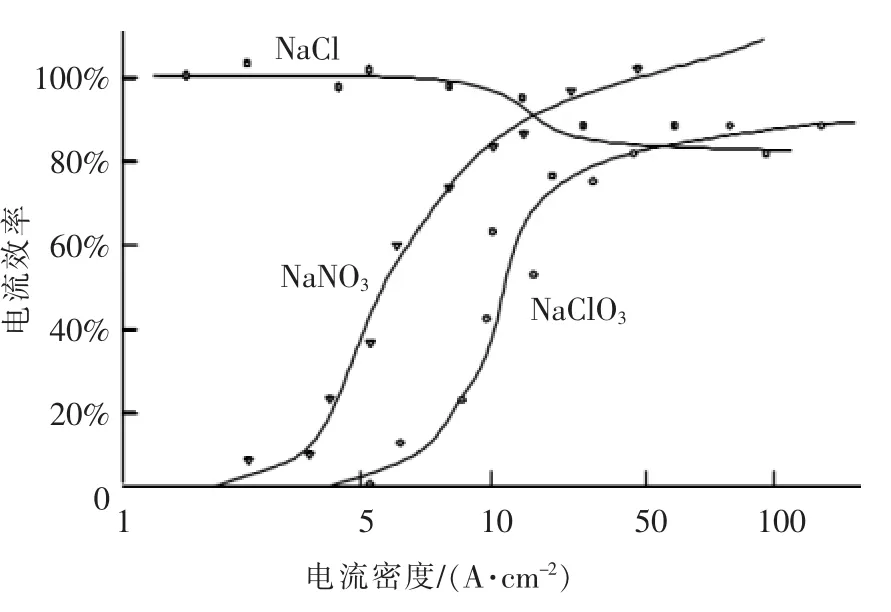

图8所示为三种电解液的电流密度与电流效率关系曲线,可以看出NaCl的电流效率比NaNO3和NaClO3高,且NaNO3和NaClO3的电流效率随电流密度的增大而提高。NaNO3、NaClO3是钝性电解液,当电流密度很小时,电流效率为0,这是因为存在钝化膜的关系。当电流密度超过临界值后,钝化膜破裂,阳极继续溶解。

在图8中,电流密度为5~40 A/cm2区间时,NaClO3曲线明显陡于NaNO3,即NaClO3的 dη/di明显大于NaNO3,NaClO3在此区间内电流效率随电流密度增大而提高的速率更快,加工时定域性程度更好,因此加工出的孔侧面杂散腐蚀更小,可以获得更好的加工精度,这同样解释了为何图6中采用 NaClO3加工出的微孔尺寸小于采用NaNO3加工出的微孔尺寸。建议在实际加工中,控制电流密度范围为 10~40 A/cm2。

5 结论与展望

微细电解加工技术是国内外研究的一大热点,目前已在电解加工设备、加工原理、工艺试验及生产实际应用方面取得了重要进展。通过研究发现,微细电解加工中,虽然工件不断地失去电子而成为离子,并以离子的形式被去除,但由于杂散腐蚀的存在,加工后零件的尺寸精度及定域性程度还有待提高。关于如何提高加工精度与加工效率、降低杂散腐蚀等,仍然需要继续进行研究。

▲图6 不同电解液加工所得微孔

▲图7 电解液阳极极化曲线

▲图8 电解液电流密度与电流效率关系曲线