大功率风力发电机组弹性支撑研究综述*

2018-09-20朱成顺郭志伟张胜文方喜峰

□ 朱成顺 □ 郭志伟 □ 张胜文 □ 方喜峰

1.江苏科技大学机械工程学院 江苏镇江 212003

2.江苏科技大学江苏省船海机械装备先进制造重点实验室 江苏镇江 212003

1 研究背景

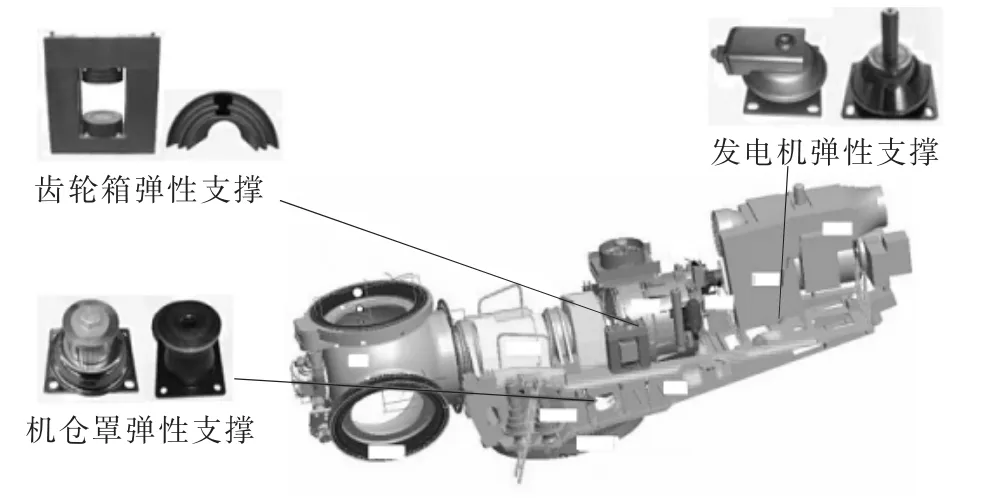

大功率风力发电机组的塔架高度和风轮直径通常有几十米甚至上百米,要保证大功率风力发电机组实现较好的机械性能和减振效果,振动是首先要解决的问题。大功率风力发电机组弹性支撑指在机组自身运行产生振动及外界环境影响下产生振动的振源与设备之间安装的一组按特定方式排列、具有一定刚度和阻尼匹配特性的橡胶隔振器,主要包括发电机、齿轮箱、机仓罩、轮毂和冷却系统等用到的橡胶弹性支撑。

使用弹性支撑的主要目的是减小风力和机械运行产生的振动对整机部件造成的损伤,降低机组工作的风险,延长零部件的使用期限。弹性支撑若发生故障,会导致齿轮箱整体位移过大、发电机法兰盘变形、联轴器断裂、高速刹车盘损坏等严重机械故障,并导致停机。因此,研究大功率风力发电机组弹性支撑,可以提高大功率风力发电机组的减振效果和控制传动轴系对中性能,减小机械运行产生的振动对整机部件造成的损伤,延长被支撑重要部件的使用寿命。可见,研究具有重要意义。图1所示为大功率风力发电机组典型弹性支撑。

笔者梳理了国内外大功率风力发电机组弹性支撑的研究现状,总结了弹性支撑在风力发电机领域的发展趋势,并结合弹性支撑制造业的特点,给出技术发展建议。希望笔者的研究可以指明大功率风力发电机组弹性支撑的设计制造技术发展方向,明确研究目的,促进弹性支撑在风力发电机组领域的推广应用。

2 静态特性

Miller[1]使用专用拉伸和剪切设备,建立了比较完善的测试标准和数据处理方法,进而对橡胶隔振器的静态特性进行大量研究,达到了很好的效果。Sasso、Meunier等[2-3]对橡胶材料超弹性模型和静态试验的结果进行了拟合,并利用拟合得到的材料模型参数进行验证,对材料超弹性本构模型进行了相关研究。束立红等[4-5]基于原有本构关系的试验研究,采用 ABAQUS有限元分析软件,模拟分析了一种聚氨酯隔振器的三维静态特性,通过试验验证了本构模型的可行性,这一方法为其它类型隔振器本构关系的建立提供了一定的参考。

▲图1 大功率风力发电机组典型弹性支撑

在静态特性计算方面,Hill[6]利用解析法对橡胶隔振器的静态特性进行计算预测,但这一方法只能计算一些结构的简单模型,具有局限性。Wang Lirong等[7]使用超弹性橡胶本构模型计算橡胶的静态特性,但所选用的试验数据只能分析单一受力状况下橡胶隔振器的静刚度,不能全面分析力学特性。王文涛、张平等[8-9]对橡胶试件进行拉伸试验,得到了橡胶试件在不同受力状态下的应力应变关系曲线,并利用拟合得到的本构模型参数对橡胶隔振器的静态特性进行了计算和研究。周宏慧等[10]将理论分析与试验相结合,对橡胶制品组合件的静态性能进行研究和分析,提出了组合橡胶件的静刚度计算方法,并通过风力发电机组齿轮箱弹性支撑验证了这一方法的合理性。陈莲等[11]利用数值分析的方法,对橡胶隔振器特性的仿真计算结果与试验进行分析,验证了所建数学模型的实用性与有限元计算方法的有效性。杨俊凤等[12-13]研究了配合剂对橡胶减振器动静比和蠕变的影响。成佳丽[14]采用双参数Mooney-Rivlin模型对橡胶隔振器的静态性能进行数值计算,并通过试验研究,验证了这一方法的可行性。

弹性支撑的静态特性影响自身使用寿命,主要技术指标为三向静刚度。国内外在橡胶材料超弹性本构模型和相关参数的试验获取方法、弹性支撑的静态特性计算及分析方法方面有大量研究,对各种超弹性模型有相关试验验证,但对于这些研究在大功率风力发电机组弹性支撑领域的实际应用,以及不同载荷状态下的静态特性预测,尚未进行系统探讨。

3 动态特性

Lang Z Q等[15]经过试验研究,明确了橡胶材料阻尼性能与单自由度减振系统之间的关系。Rao M D等[16]使用电动液压制动器与振动器激励对汽车排气隔振器的动态刚度和阻尼性能进行了相关研究。Tarrago等[17]通过对橡胶衬套的动态性能进行试验,研究了频率与振幅在轴向和径向的相关性。

在动态特性预测方面,潘孝勇等[18]采用模型叠加方法,建立了橡胶隔振器动态特性的弹性-黏弹性-弹塑性模型,通过试验验证了这一方法的可行性,可用于橡胶隔振器动态特性的预测。Guo Xiaoyan等[19]采用模型叠加法,对橡胶隔振器的动态特性进行分析计算,所提出的模型能很好地预测橡胶隔振器的幅度和频率。

为了探讨相关因素对橡胶隔振器动态性能的影响,目前也有一些研究。丁智平等[20]基于正交试验和复刚度理论,研究了载荷幅值、载荷频率和预压载荷对风力发电机橡胶弹性支座动态性能的影响,为大功率风力发电机组弹性支撑的工程应用提供了设计依据。王文杰等[21]以船舶橡胶隔振器为研究对象,对橡胶隔振器的静态和动态特性进行试验研究,分析了影响静动态特性的相关因素。Han Debao[22]研究了不同温度、振幅和频率对橡胶隔振器动态特性的影响。林松等[23]以橡胶隔振器为研究对象,采用Mooney-Rivlin模型对隔振器进行了动态特性试验研究和本构研究,研究表明,在低幅值下橡胶隔振器的动态特性有较强的非线性。刘山尖等[24]以BE系列橡胶减振器为对象,对减振器静态刚度特性和动态刚度特性进行研究,得到了判断橡胶减振器刚度与硬度失效的依据。

大功率风力发电机组弹性支撑的动态特性影响隔振系统的减振性能,主要随激励频率与振幅、预加载荷和环境温度的变化而变化。由于橡胶材料的非线性,国内外对弹性支撑动态特性的理论计算相对较少,研究主要以试验为主。企业在产品设计过程中,通常利用试验设备对产品样品的动态特性进行测试,而普遍忽视静态特性的影响。

4 结构设计

龚积球等[25]推导了锥形橡胶套的刚度计算公式,为风力发电机组中发电机弹性支撑结构设计提供了理论基础。吴恒亮等[26]根据有限元法提出了橡胶隔振器结构设计的开发流程,并通过实例进行了试验验证。魏松等[27]提出了一种橡胶隔振器的设计开发方法,并给出应用实例,可以提高橡胶隔振器的开发效率。陈永辉等[28]利用推导出的公式对给定刚度的橡胶隔振器进行参数逆向设计,并进行有限元计算验证,在弹性支撑的结构设计方面提出了一种新思路。第海龙等[29]利用田口设计方法对某车用橡胶减振器进行优化设计,并验证了这一方法的可行性,为风力发电机组弹性支撑的设计和优化提供了借鉴。

结合风力发电机组弹性支撑的具体实例,国内设计人员也进行了相关研究。程荣[30]分析了影响风力发电机组中发电机弹性支撑性能的因素,为产品的设计开发提供指导。肖相梅等[31]基于风力发电机组齿轮箱弹性支撑刚度和固有频率的分析,对弹性支撑的设计与应用进行了相关研究。胡伟辉等[32]介绍了三点支撑式风力发电机组用轴瓦式齿轮箱减振器的载荷计算、结构设计及刚度计算方法,提出了橡胶层分配依据等应变的设计思想。以上研究主要局限于小功率或某一方面的设计,对大功率风力发电机组弹性支撑的完整设计流程研究甚少。相较国内,国外在这一方面的技术研究已相当成熟,但由于技术的封锁,可查阅的资料较少。费朗茨·米奇[33]发明了可水平和竖直调节的风力发电机组发电机弹性支撑。Ravari等[34]在新的边界条件下分析了不同几何参数叠层橡胶支座的水平刚度。Mankovits等[35]基于有限元法对橡胶零件进行优化,为橡胶件的形状优化设计提供了一种新的解决方案。Lu Min[36]以动力总成悬置为对象,在橡胶化合物的相位角是恒定的基础上,提出了一种新的橡胶减振器设计思路。

目前,国内相关企业还处于以设计小功率风力发电机组弹性支撑为主的阶段,缺乏研发、生产大功率风电机组弹性支撑组件的能力,大功率产品仍基本依赖进口。相较于国内,国外的风电企业在大功率风力发电机组弹性支撑结构设计中,技术已相对成熟,在大功率风力发电机组弹性支撑的研发、设计和生产方面拥有自己独立的方法,并在长期的设计过程中积累了大量经验,产品在国际风电领域占有很大的比重。

5 有限元分析技术

周振凯等[37]以橡胶隔振器为研究对象,探讨橡胶等不可压缩材料大变形有限元建模技术,对不同受载状态下的橡胶变形模式和有限元模拟分析所得橡胶试验数据进行了研究。Gil-Negrete等[38]基于频率和动态振幅的影响,建立了关于橡胶材料的弹性-黏弹性有限元模型。Lee Wan Sul等[39]通过引入Simo黏弹性本构模型的线性化和静态变形校正因子,建立了橡胶材料的本构模型,通过有限元分析计算和试验对比,验证了这一模型的合理性。胡伟辉等[40]利用有限元分析软件对大功率风力发电机组中发电机减振器进行了仿真分析,并通过试验数据分析确定了试制产品的硬度要求。程荣等[41]利用有限元软件对橡胶材料的试验数据进行拟合,并通过对大功率风力发电机组弹性支撑不同对称模型进行对比分析,研究了其静态性能。黄祖宇[42]对橡胶减振器模型进行参数化分析,并利用有限元方法优化得到减振器的最优外形尺寸。Gent[43]介绍了非线性材料有限元分析方法,并对几种橡胶配件进行了有限元分析。王霄锋等[44]采用有限元分析方法对动力总成悬置系统进行建模及模态分析,验证了有限元分析方法对橡胶材料分析的可行性。Ramachandran等[45]利用ABAQUS软件对发动机橡胶隔振器进行了数值研究。

弹性支撑有限元分析技术的突破是关系到企业能否自主成功研发新型弹性支撑的关键,以橡胶减振器的静态性能为基准,可以利用有限元仿真分析对其力学特性及寿命等进行计算,从而可以大致预测橡胶减振器的动态响应,节约了模具投入、制样检测验证等大量费用,缩短了设计开发周期。由于非线性材料的复杂性,目前对于疲劳分析及动态分析方面的研究不足,这是大功率风力发电机组弹性支撑今后的研究方向。

6 发展趋势

6.1 向大功率方向发展

随着风电行业的发展,小功率风力发电机组已不能满足现实发电需求,国外的海上风力发电机组、大功率风力发电机组增多,如5 MW、7 MW等大功率风力发电机组已进入生产制造阶段,10 MW大功率风电机组也制造出了试验样机。为了满足大功率风力发电机组的需求,大功率风力发电机组弹性支撑也在不断研制生产。由此可见,开发大功率风力发电机组弹性支撑是趋势。

6.2 向规范化方向发展

随着风力发电技术趋于成熟,风力发电机组弹性支撑组件的设计、研发、生产和质量控制等环节更加成熟,性能评价体系及企业标准也不断完善。同时,为了满足标准化设计与自动化制造的需求,并保证产品的质量和生产效率,设计制造风力发电机组弹性支撑必须更加规范化。

6.3 向多样化方向发展

随着技术的发展,弹性支撑向多样化方向发展已成为可能,其结构将突破铁片和橡胶件单一组合的限制,液压橡胶组合的齿轮箱弹性支撑已投入使用,其它结构的弹性支撑也在研发中。伴随着智能制造的发展,更多的技术将运用到弹性支撑设计中,弹性支撑在多样化方面必将有更多的突破和发展。

6.4 向长寿命方向发展

随着橡胶配方技术、橡胶加工工艺、弹性支撑结构设计及仿真优化技术的不断进步,风力发电机组弹性支撑的使用寿命将会变得更长。随着风力发电技术趋于成熟,对保障风力发电机组长时间稳定可靠运行的弹性支撑承载能力和稳定性方面要求不断提高,因此,长寿命设计将是大功率风力发电机组弹性支撑设计领域的一大趋势和追求目标。

7 有待研究的课题

7.1 动力学特性研究

随着风力发电技术趋于成熟,单机功率不断增大,机组结构也逐渐大型化,风力发电机组结构动力学特性相对更复杂。目前,大功率风力发电机组弹性支撑主要以静刚度性能为准则进行产品设计,这样可以简化设计流程,弊端是很难保证产品承受动载荷时的工作可靠性。目前,在大功率风力发电机组弹性支撑组件系统变形计算、稳定性计算、减振效果计算、模态与振动响应分析,以及在试验相关性研究方面缺乏深入探讨,可见,大功率风力发电机组弹性支撑的动力学特性研究是设计中急需解决的问题。

7.2 结构尺寸优化研究

我国虽然是全球风电装机容量最多的国家和风电设备制造大国,但是由于各方面原因,对大功率风力发电机组弹性支撑的研究尚少,大多是沿用国外的设计,这势必引起齿轮箱、发电机与弹性支撑组件不匹配的现象,导致齿轮箱轴和发电机轴的同轴度超过标准,而使发电机组紧急停机。更严重的情况是弹性支撑刚度变化率过大,将导致风力发电机组弹性支撑系统固有频率改变,在使用过程中引发传动链共振。在共振状态下长期运行会导致齿轮箱、发电机内部部件损坏,不仅造成巨大经济损失,而且制约我国风电事业的良性发展[46]。因此,有必要对弹性支撑进行优化设计,使其性能满足大功率风力发电机组工作的要求。

7.3 设计数据库研究

目前,弹性支撑组件的设计缺乏经验数据和科学依据,有必要建立一个涵盖大功率风力发电机组振动参数、弹性支撑设计方法、材料配方及性能参数、产品技术标准、生产工艺和质量控制规程等弹性支撑研发生产关键要素的数据库,解决当前国内大功率风力发电机组弹性支撑设计、研发、生产和质量控制等环节上存在的问题,为开发出大功率、高性能弹性支撑组件产品,并建立自主设计、生产、检验的能力和标准体系提供强有力的基础保障。

8 结束语

从动静态特性、结构设计、有限元分析等方面对大功率风力发电机组弹性支撑设计制造技术进行了综述,剖析了弹性支撑存在的若干问题和发展趋势,提出了需要进一步研究的课题,可以为从事相关研究的技术人员提供参考。风力发电机组弹性支撑作为隔振系统的重要组成部分,对风力发电机组的减振降噪起着至关重要的作用。因此,开发出减振效果好、使用寿命长、各项机械性能高的大功率高性能弹性支撑产品,达到或超过国外同等技术水平,并形成系列化,以及自主设计、生产、检验的能力和标准体系,最终实现产业化,对解决国内相关产品严重依赖进口的现状,保障风力发电设备的可靠性与使用寿命,跨越国内风电产业重要技术瓶颈,促进国内风电行业的良性发展具有重要意义。