1000t/a甲醇与苯烷基化中试装置工艺流程模拟研究

2018-09-18郭旭青丁泽强黄学敏

胡 博,郭旭青,丁泽强,李 飞,黄学敏

(阳泉煤业(集团)有限责任公司化工研究院,山西太原030021)

近年来,随着煤化工的迅猛发展,我国甲醇和苯的产能迅速增加。2017年我国甲醇产能已达到7855.5万t/a,但开工率在50%~60%之间,纯苯产能达到1250万t/a,而总产量为510.41万t/a,甲醇和苯的产能严重过剩。因此,增加甲醇和苯下游衍生物的需求是化解产能过剩的有效途径。甲醇和苯烷基化反应得到的混合芳烃可用于生产市场广阔的对二甲苯(PX)等[1],我国的混合芳烃近年来进口量超过1000万t/a。因此,甲醇与苯烷基化制备混合芳烃可以延长甲醇和苯的产业链,化解甲醇和苯的过剩产能[2,3]。

本文利用ASPEN PLUS软件对烷基化工艺流程进行模拟,并分析温度和压力对苯的转化率和产物选择性的影响,为今后中试装置的运行提供参考。

1 甲醇与苯烷基化过程模拟流程的建立

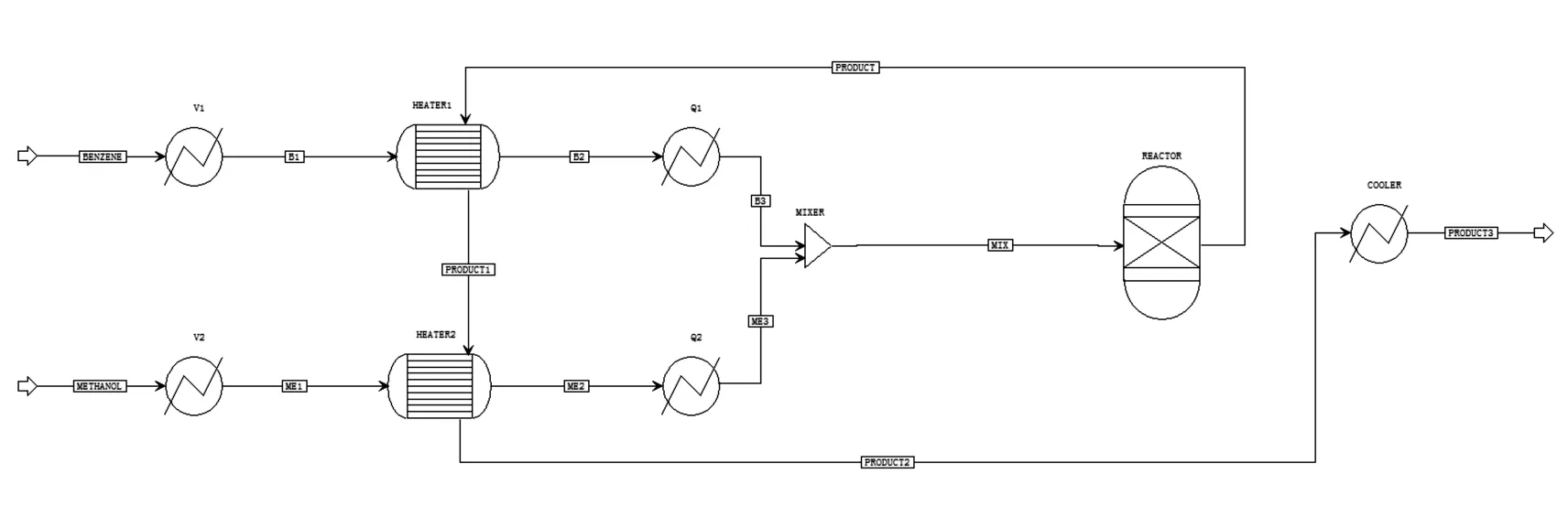

根据甲醇与苯烷基化过程各个设备的结构参数,同时对烷基化系统按照ASPEN PLUS提供的标准模块进行合理的模块划分,建立甲醇与苯烷基化流程的ASPEN PLUS模拟流程如下图1。

图1 甲醇与苯烷基化系统简化模拟流

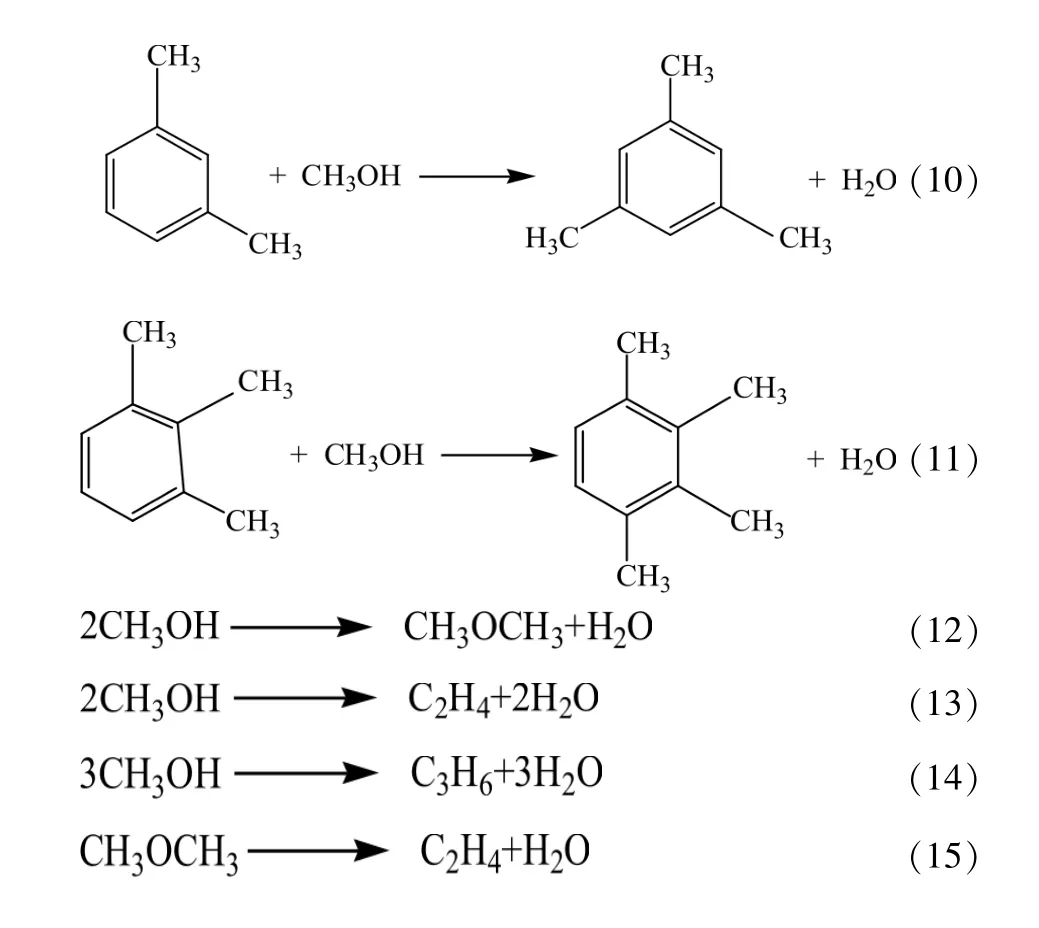

在甲醇和苯烷基化反应中,甲醇和苯在25℃、常压下按照物质的量比1:1进料,根据中试装置1000t/a混合芳烃的产量核算,甲醇和苯的进料摩尔流率为1.51kmol/h。首先将液相的甲醇和苯经过气化器气化后变为饱和蒸汽,气化后的甲醇和苯经过与反应器出来的产物经换热升温至250℃,再经加热器加热至反应温度360℃,然后在设置的MIXER中将甲醇和苯混合,进入反应器在440℃下进行反应。反应器选择吉布斯反应器(RGibbs),得到的产物经过冷却器冷却后得到最终产品。甲醇与苯烷基化反应的过程中可能发生的主、副反应如式 (1)~(15)[4]。

2 甲醇苯烷基化流程模拟计算

2.1 物性方法选择

甲醇和苯烷基化的物系是弱极性非电解质体系,压力小于0.5MPa,PR-BM方程适用于所有温度、压力下非极性或者极性较弱的体系,适合此物系。因此选择PR-BM方程作为实际生产工艺设计的物性方法[5]。

2.2 模拟工艺操作参数的设定

建立模拟流程后,需要设定各模块的工艺操作参数,如表1所示。

表1 各模块工艺操作参数

设置完成后进行模拟得到各个物流的信息,和文献结果对比反应物的转化率和生成物的选择性来验证该模型的准确性。

2.3 模拟计算结果和文献结果

在440℃,0.2MPa的反应条件下模拟得到的物流结果如表2所示。

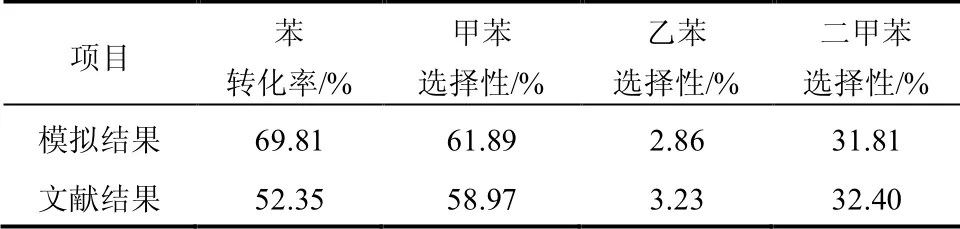

在440℃,0.2MPa的反应条件下模拟得到的结果和文献结果[6,7]的对比如表3所示。

表2 ASPEN PLUS物流模拟结果

表3 ASPEN PLUS模拟结果和文献结果对比

由表3可以看出,苯的转化率比文献结果高,可能是因为此次模拟选择的吉布斯反应器(RGibbs)是根据系统的吉布斯自由能趋于最小值的原则,计算同时达到化学平衡时的系统组成[8],因此模拟得到的苯的转化率是反应达到平衡时的结果,而文献结果苯的转化率低于苯的转化率,说明实际反应过程中反应并未达到平衡。产物的选择性模拟结果和文献结果非常接近,因此可以说明前面所建立的甲醇与苯烷基化模型可以用于甲醇与苯烷基化流程的模拟计算。

3 操作参数对烷基化反应过程的影响分析

3.1 反应温度对烷基化过程的影响

控制其他模块的操作参数不变,改变反应器反应温度,分析温度变化对反应物转化率及产物选择性的影响。使用ASPEN PLUS的灵敏度分析工具进行计算,设定反应温度的变化范围为360~560℃。模拟分析结果如图2所示。

图2 反应温度对反应物转化率及产物选择性的影响

由图2可以看出,在测试区间内随着反应温度的升高,苯的转化率逐渐降低,这是因为烷基化反应的主反应和大部分副反应为放热反应,温度升高,平衡向逆反应方向移动,导致苯的转化率降低。随着温度的升高,甲苯的选择性逐渐升高,二甲苯的选择性逐渐降低,而乙苯的选择性先增加后降低,在510℃达到最大值。在420~480℃范围内,苯的转化率和甲苯、乙苯及二甲苯的选择性受温度变化影响较大,因此在中试装置运行时可以将温度控制在420~480℃范围内进行调整。

3.2 反应压力对烷基化过程的影响

控制其他模块的操作参数不变,改变反应器反应压力,分析压力变化对反应物转化率及产物选择性的影响。使用ASPEN PLUS的灵敏度分析工具进行计算,设定反应压力的变化范围为0.1~0.5MPa。模拟分析结果如图3所示。

由图3可以看出,随着反应压力的增加,苯的转化率也逐渐增加,甲苯的选择性逐渐降低,乙苯和二甲苯的选择性逐渐增加,但甲苯和二甲苯的产量总和基本不变,说明增大压力有利于二甲苯的生成。当压力小于0.3MPa时,苯的转化率和生成物产率随压力变化比较明显,当压力超过0.3MPa后,二甲苯的选择性随压力增加其变化幅度不大,但设备的操作费用会大大增加,因此中试装置运行时的压力可以控制在0.1~0.3MPa的范围调整。

图3 反应压力对反应物转化率及产物选择性的影响

4 结论

(1)利用ASPEN PLUS软件对甲醇与苯烷基化流程进行了模拟,模拟结果和文献结果基本符合,说明所建模型比较合理。

(2)利用所建立的模型分析了反应温度和反应压力对烷基化反应苯的转化率和产物的选择性的影响,在一定程度上可以指导中试装置的运行生产。