纳米NiO催化乙炔羰基化合成丙烯酸丁酯

2018-09-18魏永梅田恒水

马 强,王 涛,魏永梅,赵 培,田恒水

(华东理工大学化工学院,上海 200237)

丙烯酸丁酯(BA),又称丙烯酸正丁酯或2-丙烯酸丁酯,无色液体,不溶于水,易溶于乙醇、丙酮乙醚等有机溶剂[1]。丙烯酸丁酯是化工中重要的中间体和原料,可以与多种化合物发生反应,经乳液聚合、共聚、溶液聚合等方式制备出交联、塑性等聚合物[1,2]。由丙烯酸丁酯生产的聚合物特性优良,主要应用于表面涂料、胶粘剂、密封剂、塑料助剂/共聚单体、橡胶、抛光剂和印刷油墨等[3]。目前工业生产丙烯酸酯的主要工艺路线为丙烯氧化法[4],其中丙烯主要从石油中获取,随着石油的逐步紧缺,丙烯的价格也逐渐升高,丙烯氧化法的成本随之增加。我国是一个富煤少油的国家,近年来通过技术革新,煤制乙炔技术符合环保要求,产品价廉,通过乙炔羰基化法生产丙烯酸酯逐步显现出优势[5-9]。

乙炔羰基化反应研究课题,旨在深入认识羰基化反应过程,尝试设计和寻找出催化活性高、沉积物少的固体催化剂,最终探索乙炔羰基化过程反应机理,为真正设计高催化活性和稳定性的负载型催化剂奠定基础。本文通过乙炔羰基化法合成丙烯酸丁酯(BA),主副反应分别如式(1)和式(2)所示。

1 实验部分

1.1 主要试剂与仪器

主要试剂:乙炔(C2H2),φ>99%,上海加杰特种气体有限公司;一氧化碳,φ>99%,上海加杰特种气体有限公司;纳米氧化镍(30nm),φ>99.5%,上海阿拉丁生化科技股份有限公司;碘化亚铜,CP,上海阿拉丁生化科技股份有限公司;正丁醇(C4H9OH)、丙烯酸(AA)、丙酮(C3H6O),AR,上海凌峰化学试剂有限公司。

主要仪器:GCF-0.5型不锈钢高压釜,威海新元化工机械厂;D07-11C型质量流量控制器及D08-8C/型流量积算仪,北京七星华创电子股份有限公司;气相色谱Agilent 6890N,美国安捷伦科技公司;TGL-16C台式离心机,上海安亭科学仪器厂。

1.2 实验方法

取一定量的丙酮、正丁醇、酸助剂、相关催化剂,一次性加入500mL不锈钢高压釜中,上釜密封并检漏。加入乙炔至实验所需量,室温下通入CO至2.4MPa(反应温度升至200℃后,压力升至5.5MPa左右),搅拌加热至设定温度开始计时。反应结束后停止反应,降温至室温,泄压(尾气用甲醇吸收),开釜取样。采用气相色谱进行分析定量。

1.3 分析方法

反应液采用Agilent 6890N气相色谱进行分析,色谱分析条件如下:色谱柱SE-54(30.0m×250.0μm×0.5μm),N2为载气,进样口温度 200℃;柱温初始温度60℃,保持4min,然后以10℃/min的升温速率升温至200℃,后运行时间1min;FID检测器,检测器温度220℃;分流比10:1,进样量0.2μL。

2 结果与讨论

2.1 主催化剂对乙炔羰基化反应的影响

表1 不同镍基催化剂对乙炔羰基化反应的影响Table 1 EffectofNi-based catalystson acetylene carbonylation

由表1可知,纳米NiO(30nm)为主催化剂的催化活性最高,丙烯酸丁酯的收率为63.17%,选择性为 92.31%, 乙炔转化率为 68.43%,Ni、Ni(NO3)2、NiSO4、Ni2O3没有催化活性。比较第1组和第2组看出,纳米NiO比普通NiO催化活性高很多,因为纳米氧化镍的晶粒尺寸小,具有纳米材料所特有的表面效应、量子效应、体积效应和宏观量子隧道效应,因而具有普通材料所不具有的许多性质和功能[10]。对于卤化镍而言,从第6组和第7组实验结果可以看出,在相同条件下碘化镍催化活性优于氯化镍,不同的阴离子可能在反应过程中稳定铜-炔化合物的作用大小不一样[11],并且在每一组反应中都有黑色沉积物,这些沉积物主要是由乙炔裂解或者乙炔先聚合生成低聚乙炔再裂解而成的碳[12,13]。在均相镍盐中,Ni(NO3)2、NiSO4没有催化活性,可能是相比于卤素离子,硝酸根和硫酸根离子与纳米NiO的配位能力较强,形成的空间位阻较大,乙炔和CO要插入纳米NiO形成中间配合物变得较难进行[14],整个反应过程需要较长的时间才能完成,因此,Ni(NO3)2、NiSO4不是一个理想的主催化剂。当Ni和Ni2O3被用作催化剂时,丙烯酸丁酯的收率为零,说明零价态和三价态的镍对乙炔羰基化反应没有任何活性。总之,反应体系中镍基催化剂,纳米NiO是较佳的选择。

2.2 纳米NiO浓度对乙炔羰基化反应的影响

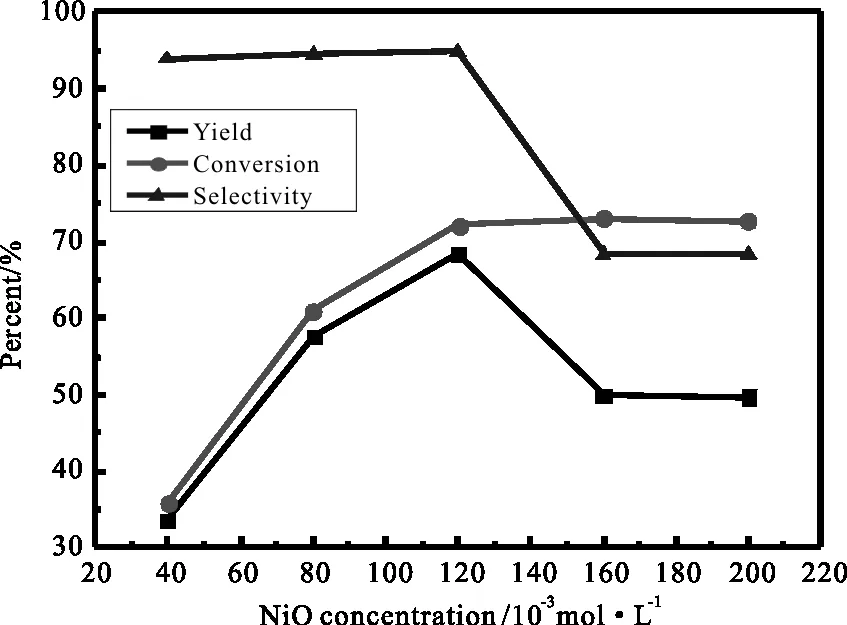

在n(C4H9OH):n(C2H2)=1:0.38、V(C3H6O):V(C4H9OH)=1.2:1、 反应温度 235℃、CuI浓度 6×10-3mol/L、反应时间60min的条件下考察了纳米NiO浓度对乙炔羰基化反应的影响,结果如图1所示。

由图1可知,少量的催化剂就可以催化乙炔羰基化生成丙烯酸丁酯,当催化剂浓度为40×10-3mol/L时,由于催化剂量少导致催化活性比较低,乙炔转化率为35.73%,丙烯酸丁酯的收率和选择性分别为33.57%和93.90%。随着催化剂浓度增加到120×10-3mol/L,选择性变化不大,但丙烯酸丁酯的收率和乙炔转化率明显提高到68.41%和72.13%。再进一步增加催化剂的浓度,丙烯酸丁酯收率和乙炔转化率下降,选择性也有了明显的下降趋势,主要是由于过多的镍基催化剂会引起其它副反应,比如在一定条件下镍基催化剂会催化乙炔脱氢形成积炭[15,16],导致催化剂的催化活性降低。因此,催化剂浓度120×10-3mol/L是较优的选择。

图1 纳米NiO的添加量对催化剂反应活性的影响Fig.1 Effect of nano NiO concentration on the catalytic activity

2.3 不同的铜盐助剂对乙炔羰基化反应的影响

在n(C4H9OH):n(C2H2)=1:0.38、V(C3H6O):V(C4H9OH)=1.2:1、纳米 NiO 浓度 120×10-3mol/L、不同种类的铜基助催化剂浓度6×10-3mol/L、反应温度235℃、反应时间60min的条件下考察了纳米NiO浓度对乙炔羰基化反应的影响,结果见表2。

由表2可知,不同铜助剂的助催化作用迥异。卤化铜和卤化亚铜的助催化效果比较好,而当氧化铜和铜做助剂时,反应产物中几乎没有目标产物丙烯酸丁酯,并且釜内产生了大量的黑色沉积物,反应后的液体有烧焦的味道,异常刺鼻。可以说,釜内主要发生了乙炔的裂解或者聚合反应而非乙炔羰基化反应[12,13]。Cu(NO3)2的助催化效果较差,可能是相比于卤素硝酸根离子与纳米NiO的配位能力较强,形成的空间位阻较大[14],乙炔和CO要插入纳米NiO形成中间配合物的过程变得较难进行,整个反应过程需要较长的时间才能完成,因此,硝酸铜不是一个理想的助催化剂。再来比较卤化(亚)铜的助催化作用,由表2可知,助催化剂的催化活性高低依次为 CuI> CuBr> CuCl> CuCl2> CuBr2, 碘化亚铜的助催化效果最好,乙炔转化率为68.43%,丙烯酸丁酯的收率和选择性分别达到63.17%和92.31%,远远高于其它铜助剂,说明副反应较少。同时还发现卤化亚铜较卤化铜催化活性高。卤化亚铜微溶于反应体系,反应结束后可以和纳米NiO一起通过简单的过滤回收循环利用,并且减少反应后溶液的重金属含量,从这一点上考虑卤化亚铜有很大的优势。总之,反应体系中铜盐助剂-CuI是较佳的选择。

表2 不同铜的助催化剂乙炔羰基化反应的比较Table 2 Acetylene carbonylation with various copper salts as promoter

2.4 碘化亚铜添加量对乙炔羰基化反应的影响

在n(C4H9OH):n(C2H2)=1:0.38、V(C3H6O):V(C4H9OH)=1.2:1、纳米NiO浓度120×10-3mol/L、反应温度235℃、反应时间60min的条件下考察了CuI添加量对乙炔羰基化性能的影响,结果如图2所示。

由图2可知,铜盐催化剂在多相催化反应过程中是不可缺少的,不加入铜盐助剂,催化活性非常低,因为铜盐可以与乙炔形成铜-炔络合物[14](式(3)),活化后的乙炔才可进行下一步反应。当CuI的添加量增加到3×10-3mol/L,催化活性明显提高,继续增加CuI到6×10-3mol/L,催化活性达到最高,此时乙炔转化率为66.41%,丙烯酸丁酯的收率和选择性分别提高到62.21%和93.68%。相反,当CuI的添加量超过6×10-3mol/L时,转化率、收率都有轻微下降,选择性有明显下降,也就是说维持CuI的添加量小于6×10-3mol/L对主反应有利。原因可能是由于在铜盐浓度增大的同时,具有活性的铜-炔络合物浓度增大,使得其聚合和裂解加剧。所以,选取CuI浓度为6×10-3mol/L,在保持催化活性很高的同时,也控制了助催化剂的使用成本。

图2 CuI的添加量对催化反应活性的影响Fig.2 Effect of CuI concentration on catalytic activity

2.5 温度对催化反应的影响

在n(C4H9OH):n(C2H2)=1:0.38、V(C3H6O):V(C4H9OH)=1.2:1、 纳米 NiO 浓度 120×10-3mol/L、CuI浓度 6×10-3mol/L、反应时间60min的条件下考察了反应温度对乙炔羰基化性能的影响,结果如图3所示。

由图3可知,反应温度225℃时,催化剂的催化活性很低,随着温度的升高,催化活性逐渐增大,当温度上升到235℃时乙炔转化率为66.41%,丙烯酸丁酯的收率为62.21%,但选择性相对于230℃时轻微降低为93.67%。温度继续增高,选择性进一步减少,也就是说副反应加剧,收率明显下降。所以,温度在235℃左右较优,在保持高的催化活性的同时,还可以减少副反应的发生。

图3 温度对乙炔羰基化性能的影响Fig.3 Effect of temperature on acetylene carbonylation

2.6 不同酸助剂对催化反应活性的影响

在n(C4H9OH):n(C2H2)=1:0.38、V(C3H6O):V(C4H9OH)=1.2:1、 纳米 NiO 浓度 120×10-3mol/L、CuI浓度 6×10-3mol/L、酸助剂浓度252×10-3mol/L、反应温度235℃、反应时间60min的条件下考察了不同酸助剂对催化反应活性的影响,结果见表3。

表3 不同酸助剂的催化性能比较Table 3 Acetylene carbonylation with various acids as promoter

由表3可知,并不是所有酸都有利于乙炔羰基化反应的,HBr、HI、H2SO4等强酸的加入, 收率都有不同程度的下降。加入这些酸,特别是加入H2SO4后,尽管乙炔的转化率明显提升,但丙烯酸丁酯的选择性只有49.17%,说明有大量的副反应存在。反应后液体颜色很黑,在釜底有大量的黑色沉积物,且伴随着烧焦的刺鼻味道,说明乙炔裂解或聚合,正丁醇和丙烯酸丁酯脱水等副反应存在。从表格中可以看出,当反应体系中加入丙烯酸时,乙炔的转化率提高到90.62%,丙烯酸丁酯的收率提高到80.19%,尽管选择性有所降低,但丙烯酸酸助剂的加入还是明显的提高了催化剂的催化活性[17,18]。总之,丙烯酸作为酸助剂,可以明显提高催化剂的催化活性。

2.7 丙烯酸浓度对催化反应的影响

在n(C4H9OH):n(C2H2)=1:0.38、V(C3H6O):V(C4H9OH)=1.2:1、 纳米 NiO 浓度 120×10-3mol/L、CuI浓度 6×10-3mol/L、反应温度235℃、反应时间60min的条件下考察了丙烯酸浓度对催化反应性能的影响,结果如图4所示。

由图4可知,当液相中的丙烯酸浓度从零增加到40×10-3mol/L时,丙烯酸丁酯的收率从62.21%增加到77.35%,乙炔的转化率从66.41%增加到84.96%,但是丙烯酸丁酯的选择性略微下降。随着丙烯酸浓度的继续增加,丙烯酸丁酯的收率和乙炔转化率逐步升高,丙烯酸丁酯的选择性一直是下降趋势,但当这一浓度超过400×10-3mol/L左右时,丙烯酸丁酯的收率、选择性和乙炔转化率都下降。也就是说丙烯酸浓度的增加,一方面提供了更多的酸中心,在铜盐的作用下生成烷基化物种+CH=CH2,进一步生成丙烯酸丁酯[19]。另一方面在酸和NiO的催化作用下,副反应更加剧烈。因此,选取浓度为400×10-3mol/L的丙烯酸较优,即可以维持催化活性,也可以避免过多的副反应,并且减少对反应釜的腐蚀,也可以降低分离回收成本。

图4 丙烯酸(AA)浓度对乙炔羰基化性能的影响Fig.4 Effect of AA concentration on catalytic activity

2.8 丙酮/正丁醇体积比对催化反应活性的影响

在n(C4H9OH):n(C2H2)=1:0.38、纳米NiO浓度120×10-3mol/L、CuI浓度 6×10-3mol/L、 丙烯酸浓度400×10-3mol/L、反应温度 235℃、反应时间 60min的条件下考察了V(C3H6O):V(C4H9OH)对催化反应性能的影响,结果如图5所示。

由图 5 可知,V(C3H6O):V(C4H9OH)<1.2 时,丙烯酸丁酯选择性和收率随着体积比的增加而增加,当增加到1.2左右,收率和转化率分别达到较高的83.02%和95.50%,选择性为86.93%,丙酮/正丁醇体积比继续增加,收率和转化率没有明显的变化,选择性略有增加,但是当体积比超过1.6左右时,收率、转化率和选择性出现了下降。可以从两方面来解释这一现象的出现:一方面当反应体系中的丙酮/正丁醇含量体积比较小时,乙炔和CO溶解在液相中的含量就减少,同样的进料量会导致两者在气相空间的含量增加,导致反应体系初始总压和反应总压偏高,这样不仅会降低反应速率,还会由于气相空间乙炔过高的含量而带来一系列副反应和安全问题[19]:另一方面,正丁醇是反应原料,当丙酮/正丁醇体积比高过一定值时,过少的正丁醇不利于反应中间产物Ni-H物种的生成,降低了催化活性物种的浓度,不利于催化反应向主反应方向进行,不利于催化循环的进行。因此,反应体系中的丙酮/正丁醇体积比应该控制在一定比例范围内,当丙酮/正丁醇体积比控制在1.2左右时,既不会影响气体的溶解度,也能保证催化循环过程所需的Ni-H活性物种的浓度[20,21]。

图5 丙酮/正丁醇体积比对乙炔羰基化性能的影响Fig.5 Effect of C3H6O/C4H9OH ratio on catalytic activity

2.9 反应时间对催化反应活性的影响

在n(C4H9OH):n(C2H2)=1:0.38、V(C3H6O):V(C4H9OH)=1.2:1、 纳米 NiO 浓度 120×10-3mol/L、CuI浓度 6×10-3mol/L、丙烯酸浓度400×10-3mol/L、反应温度235℃的条件下考察了反应时间对反应性能的影响,结果如图6所示。

由图6可知,反应时间小于60min时,乙炔转化率和丙烯酸丁酯的收率随反应时间的增加而明显增加,丙烯酸丁酯的选择性也有稍微的增加,表明反应前期乙炔羰基化反应的程度不大。随着时间进一步增加,乙炔的转化率没有明显的变化,但是丙烯酸丁酯的收率和选择性先上升后下降,在时间增加到90min时,乙炔转化率为95.50%,丙烯酸丁酯的选择性和收率分别为87.22%和85.10%。也就是说,90min以后,发生了大量的副反应。因此,反应时间应该在90min左右,既可以得到较高的丙烯酸丁酯的收率和选择性,也能减少时间和热量的浪费。

图6 时间对乙炔羰基化性能的影响Fig.6 Effect of time on catalytic activity

3 结论

纳米NiO与CuI是乙炔羰基化合成丙烯酸丁酯较优催化剂。该催化体系反应选择性和收率都很高,经考察得出较适宜的工艺条件为:在n(C4H9OH):n(C2H2)=1:0.38、V(C3H6O):V(C4H9OH)=1.2:1,纳米NiO 浓度 120×10-3mol/L,CuI浓度 6×10-3mol/L,丙烯酸浓度400×10-3mol/L,反应温度235℃,反应时间90min。在此条件下,乙炔转化率为95.50%,丙烯酸丁酯的选择性和收率分别为87.22%和85.10%。乙炔羰基化合成丙烯酸丁酯的工艺可行,该工艺相较与均相催化剂体系,效率和经济性都得到了较大提高。