CO2甲烷化用高稳定性Ni/MCM-41催化剂的工艺研究

2018-09-18杨传玲许俊强

周 亭,杨传玲,郭 芳,许俊强

(重庆理工大学化学化工学院,重庆 巴南 400054)

煤、石油等化石燃料消耗的不断增长,使得大气中温室气体CO2持续增加,导致一系列严重的生态问题。因此,CO2的减排问题备受关注。甲烷化技术可将CO、CO2加氢转化为甲烷[1-9],很早就已工业应用,是一条有效的CO2减排路径。由于CO2的结构在热力学上十分稳定,且又具有动力学惰性,相较于CO更难以被活化。因此甲烷化催化剂对CO2甲烷化反应至关重要[10-13]。负载型Ni基催化剂在CO2加氢甲烷化中具有较高的活性和较低的成本而被广泛的研究应用[14-15]。载体对Ni基催化剂中活性组分的分散,反应气的吸附和催化剂的活性都有很大的影响。文献报道[16]常用于CO2甲烷化反应中催化剂的活性顺序为 Ni/MCMC-41>Ni/SiO2>Ni/γ-Al2O3。介孔分子筛MCM-41具有较高的比表面积,规整可调的孔道结构以及较大的吸附容量[17-18],同时MCM-41具有热稳定性好、机械强度高的特点[19-21]。MCM-41介孔分子筛做载体有利于提高活性组分Ni的分散性,并可有效的避免Ni晶粒的团 聚[22],因此在CO2甲烷化中表现出良好的催化活性。Du等[23]用水热法将质量分数1%~3%的Ni离子掺杂到MCM-41的骨架中用于CO2加氢甲烷化,在相同条件下与Ni/SiO2相比,Ni-MCM-41催化剂的甲烷选择性更好,催化剂结构更稳定。但其制备的Ni含量过低,且活性和稳定性不够理想。

本课题组[24]采用Al2O3为载体,制备了负载型Ni/Al2O3催化剂,研究表明,载体的稳定性和高比表面积对催化活性影响显著。因此,在前期研究的基础上,本研究继续以高热稳定性的MCM-41分子筛为载体,负载制备Ni/MCM-41催化剂,以期获得较优的催化活性,并优化了催化剂的制备条件和反应工艺参数。

1 实验部分

1.1 催化剂制备

采用浸渍法制备催化剂,按化学计量称取Ni(NO3)2·6H2O(分析纯,国药集团化学试剂有限公司),加入一定量的去离子水溶解后加入高水热稳定性载体MCM-41,浸渍后置于80℃水浴蒸干,再于110℃烘箱中过夜干燥,并于马弗炉中500℃焙烧4h,制得不同Ni质量分数的xNi/MCM-41(x=3%、5%、7%、10%、15%)催化剂。按照相同的制备方法制备 10%Ni/MCM-41分别于 450℃、500℃、550℃下焙烧4h,制备得到不同焙烧温度的催化剂。

1.2 催化剂表征

XRD表征在日本X′pert proMPD型X射线粉末衍射仪上进行,测试条件:CuKα,管电压40kV,管电流 40mA,扫描速率 5°/min,扫描范围 10~80°。

催化剂的比表面积在JW-BK132F型 (中国北京精微高博有限公司)物理吸附仪上测定。分析前催化剂在350℃下真空脱气处理3h,再于-196℃液氮的环境中进行氮气吸附脱附测试。

1.3 催化剂的性能评价

实验以自制连续流动固定床反应器作为催化剂活性评价装置,操作压强为常压。将催化剂进行压片处理得到20~40目的催化剂,称取0.2g催化剂置于内径为6mm的石英玻璃管中部,催化剂床层的上下两端均填充等量石英砂。在催化剂进行活性测试前将催化剂在还原温度(450~600℃)下通入流速为50mL/min的H2进行原位还原2h,结束后在N2氛围中冷却至室温。随后通入原料气(n(H2)/n(CO2)=4), 反应空速为 9000~21000mL/(g·h), 反应温度200~500℃,每隔50℃取样。测定结果由川仪气相色谱在线检测,同时用皂膜流量计测量反应尾气流速。CO2转化率(XCO2)、甲烷选择性(SCH4)计算公式如下:

式中:FCO2,in—原料气中 CO2的流量,mL/min;FCO2,oiut—反应后尾气中 CO2的流量,mL/min;FCH4,out—CH4流量,mL/min。

2 结果与讨论

2.1 Ni含量对Ni/MCM-41催化活性的影响

活性组分Ni的含量对催化剂的催化活性影响显著。在焙烧、还原温度均为500℃,空速1500mL/(g·h)反应条件下,不同Ni含量的Ni/MCM-41催化剂在CO2加氢甲烷化中的催化性能如图1所示。从图1(A)中可以看出,随着Ni含量的增加,CO2的转化率也相应的增加,同时甲烷的选择性也提高了。在w(Ni)为3%时,催化剂几乎没有活性,当w(Ni)从10%增加到15%时,CO2的转化率没有明显提高,同时图1(B)中,CH4的选择性提高也不显著。这归结为Ni含量过少,将造成活性位不足,催化剂催化活性低;但Ni含量过高,会使得活性组分Ni在催化剂表面聚集,形成活性低、晶粒尺寸大的Ni纳米粒子,而且也造成Ni资源的浪费[25-26]。因此当w(Ni)为10%时催化性能达到最佳值,在反应温度为450℃时10%Ni/MCM-41催化剂的CO2转化率为65.39%,甲烷选择性为78.06%。因此优化后的最佳Ni质量分数为10%。

图1 Ni含量对CO2甲烷化催化活性的影响Fig.1 Effect of Ni loading on catalytic performance in CO2methanation

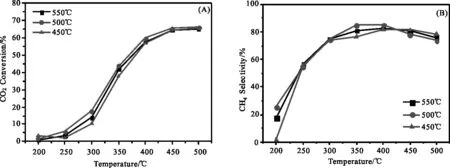

2.2 焙烧温度对催化活性的影响

在Ni基催化剂的制备过程中,焙烧温度对催化剂的活性有很大影响。图2为10%Ni/MCM-41催化剂在不同焙烧温度下的CO2转化率和甲烷选择性。由图可知,在相同条件下,分别在焙烧温度450℃、500℃和550℃下焙烧的催化剂的CO2转化率和甲烷选择性有一定程度的影响,500℃下焙烧的催化剂表现出最优的催化活性。这归结于焙烧温度对催化剂活性组分和载体间的相互作用力、活性组分Ni的晶粒尺寸、还原性能以及催化剂晶格结构等都有较大影响。焙烧温度过低,不利于活性组分Ni的还原和分散,焙烧温度过高有可能造成催化剂体相部分孔道内的活性组分烧结,催化剂比表面积上的活性位减少,导致催化剂活性下降。因此优化后的最佳焙烧温度为500℃。

图2 焙烧温度对CO2甲烷化催化活性的影响Fig.2 Effect of calcination temperature on catalytic performance in CO2methanation

2.3 反应空速对Ni/MCM-41催化活性的影响

在 9000~21000mL/(g·h)空速范围内,对 10%Ni/MCM-41催化剂的CO2甲烷化活性进行了考察,结果如图3所示。从图3中可以看出,空速越低,催化剂活性越好,空速从9000mL/(g·h)升高到21000mL/(g·h),催化剂的活性下降,同时图3(A)可以看出,空速从 9000mL/(g·h)升高到 15000mL/(g·h)时,催化活性差异不显著。当空速大于15000mL/(g·h)催化剂的CO2转化率和甲烷选择性都急速降低。这可归结于空速越大,原料气在催化剂床层的停留时间越短,原料气未完全反应就被带出,因此催化剂活性低。但是空速并非越低越好,当空速过低时,产物不能及时被移出,也不利于反应。结合实际工业应用,本研究的空速选择为15000mL/(g·h)。

图3 空速对CO2甲烷化催化活性的影响Fig.3 Effect of GHSV on catalytic performance in CO2methanation

2.4 还原温度对催化剂活性的影响

催化剂分别在 450℃、500℃、550℃和 600℃下还原2h后的催化性能如图4所示。由图可知,还原温度从450℃升到500℃时,CO2的转化率大幅度增加。还原温度高于500℃后,CO2的转化率随着温度的升高反而降低。这可能是由于,还原温度较低时,与载体相互作用力较弱的活性组分优先还原,但活性组分未完全还原,随着还原温度的升高,活性Ni更多的被还原,但还原温度过高时,活性组分Ni团聚使得其晶粒尺寸增大甚至烧结,活性反而降低。研究结果表明,还原温度为500℃时,催化剂具有最优的催化活性。因此本研究的最优还原温度为500℃。

图4 还原温度对CO2甲烷化催化活性的影响Fig.4 Effect of reduction temperature on catalytic performance in CO2methanation

2.5 催化剂表征分析

2.5.1 XRD

图5为不同Ni含量催化剂的XRD谱图。由图可见,各催化剂的XRD谱图均在2θ=23.28°处出现SiO2的特征衍射峰,在 2θ=37.1°、43.3°、62.7°、74.9°、79.1°处出现NiO的特征衍射峰。随着Ni含量的增加,NiO的特征衍射峰强度逐渐增强。因此,随着Ni负载量的增加,MCM-41载体上的NiO结晶度越大。催化剂的表面的晶粒越大,还原后生成的单质Ni的分散度越小,当Ni质量分数从10%提高到15%时,NiO的衍射峰强度有很大程度的提升,而实验结果表明15%Ni/MCM-41催化剂的活性和10%Ni/MCM-41相差不多,因此,当Ni质量分数为10%时,NiO的结晶度更有利于催化剂还原后活性组分的分散。

图5 不同Ni含量的XRD图Fig.5 XRD patterns of the catalysts with different Ni loadings

图6为10%Ni/MCM-41不同温度焙烧后的XRD谱图。由图可知,分别在450℃、500℃、550℃下焙烧的催化剂的XRD谱图均在2θ=23.28°处出现SiO2的特征衍射峰,在 2θ=37.1°、43.3°、62.7°、74.9°、79.1°处出现NiO的特征衍射峰。NiO在2θ=37.1°、43.3°的特征峰强度,500℃焙烧比450℃和550℃弱。在焙烧温度500℃时,更加有利于NiO的分散,500℃为最佳焙烧温度。

图610 %Ni/MCM-41催化剂不同焙烧温度的XRD图Fig.6 XRD patterns of the 10%Ni/MCM-41 catalysts calcined at different temperature

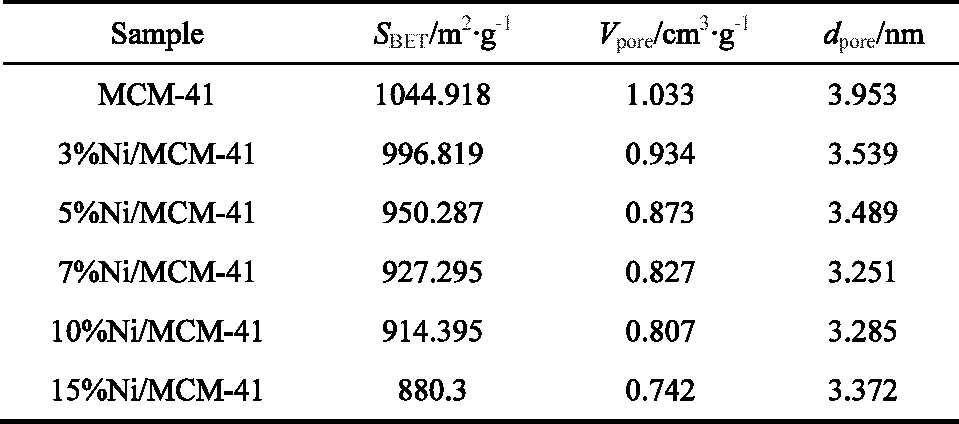

2.5.2 N2吸附脱附

表1为不同Ni含量催化剂的孔结构特征。由表可以看出,负载了活性组分Ni之后,催化剂的比表面积、孔体积、孔径都相对于纯载体MCM-41有下降,且随着Ni含量的增加,催化剂的比表面积、孔体积、孔径都相应的减少。当Ni质量分数超过10%后,催化剂的比表面积和孔体积下降幅度增大。当Ni质量分数超过7%后,随Ni含量增加催化剂的孔径有所增大。这可能是由于随着Ni含量的增加,负载的Ni进入到载体的孔道内的量越多,从而破坏了孔道结构。

表1 不同Ni含量的催化剂的结构特征Table 1 Structural characteristics of the catalysts with different Ni loadings

表2为10%Ni/MCM-41催化剂分别在450℃、500℃、550℃下焙烧的孔结构特征。随着焙烧温度的增加,催化剂比表面积减小,孔体积降低,孔径增大,这表明催化剂经过高温焙烧后,其孔道结构部分坍塌,温度越高比表面积和孔容越小,在焙烧温度550℃时,催化剂的比表面积和孔容大幅度降低,因此焙烧温度500℃更合适。

表2 10%Ni/MCM-41催化剂不同焙烧温度的结构特征Table 2 Structural characteristics of 10%Ni/MCMC-41 catalysts calcined at different temperature

3 结论

本文采用浸渍法制备了Ni/MCM-41催化剂,考察了Ni含量、焙烧温度、还原温度和反应空速对其在CO2甲烷反应中的性能的影响,并对催化剂进行了XRD和BET表征。

XRD表征表明,随着Ni含量的增加,NiO在催化剂中的结晶度越大。焙烧温度对催化剂活性组分和载体间的相互作用、活性组分Ni的晶粒尺寸、还原性能以及催化剂晶格结构等都有较大影响。

BET表征表明,随着Ni含量的增加,催化剂比表面积和孔容降低,催化剂的孔径先减小,后增大。入其孔道结构而逐渐增大。同时10%Ni/MCM-41催化剂随着焙烧温度的增加,比表面积和孔容降低,平均孔径增加。因此焙烧温度对催化剂间的相互作用力有很大的影响。

最佳的工艺条件确定为:活性组分Ni质量分数为10%,焙烧温度为500℃,还原温度为500℃,空速为15000mL/(g·h)。在该条件下,反应温度为450℃时的CO2转化率为69.31%,甲烷选择性为87.79%。