改善直馏石脑油催化裂解过程中环烷烃裂解选择性的研究

2018-09-10白风宇代振宇魏晓丽毛安国

白风宇,代振宇,魏晓丽,毛安国

(中国石化石油化工科学研究院,北京 100083)

随着国民经济快速发展,化工行业对低碳烯烃的需求量逐年升高。丙烯作为化工行业重要的基础化学品之一,长期以来产量和消费量持续增长。2010—2015年间全球乙烯和丙烯产量年均保持4.4%~5.0%的增速。预计至2020 年,全球丙烯产量和需求量将保持 4.5%的年均增长率,丙烯产量和消费量将达到 120 Mt。早期对石脑油催化裂解生产低碳烯烃技术的探索主要集中在金属酸性催化剂开发[1-4]和固定床催化裂解反应工艺[5-7]上,均未达到突破性的工业化应用。日本化学协会和日本旭化成公司开发了以含稀土或含铁的沸石分子筛为催化剂,使用蒸汽裂解残液或氮气稀释的石脑油为原料,实验室规模乙烯、丙烯总收率可达50%~60%;韩国LG公司开发的中试规模的以含KVO3的氧化铝为催化剂的固定床石脑油催化裂解工艺,乙烯、丙烯收率分别可达35%和15%;中国石化上海石油化工研究院开发了用于固定床石脑油催化裂解的P-La-ZSM-5MOR和MoVBi氧化物催化剂,乙烯、丙烯总收率分别可达55%和44%。近年来,联产乙烯和丙烯的石脑油催化裂解与蒸汽裂解组合技术相继问世,如KBR公司的石脑油催化裂解制烯烃技术(ACOTM)[8]将重点生产丙烯的专用催化裂解装置与常规生产乙烯的蒸汽裂解装置耦合,可将丙烯乙烯产出比提高到1.0左右。直馏石脑油催化裂解技术有望成为未来较有潜力的丙烯生产技术,在该技术开发过程中,提高原料中环烷烃分子的开环裂解选择性是其核心问题之一。需探索适当方法促进环烷烃选择性开环反应,同时抑制环烷烃原料的其它副反应。本研究采用分子模拟结合模型化合物微反裂解实验的方法,构建了环己烷和甲基环己烷模型化合物催化裂解反应网络,并以此为基础揭示反应体系中抑制环烷烃开环裂化的因素,尝试探索改善直馏石脑油催化裂解过程中环烷烃裂解选择性的方法。

1 实 验

1.1 原料与催化剂

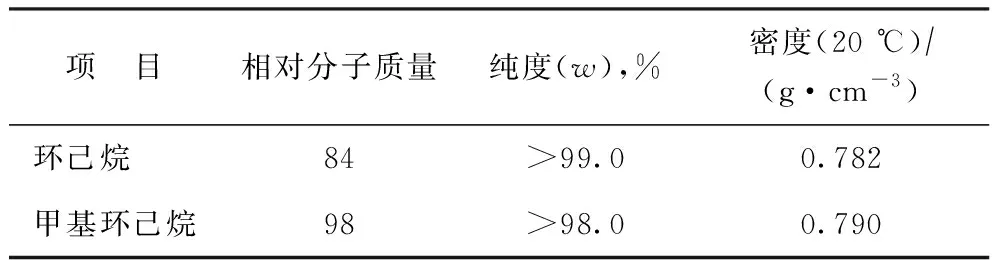

选取环己烷、甲基环己烷为模型化合物进行催化裂解反应,其主要物理性质见表1。

表1 模型化合物的主要物理性质

石脑油模型化合物催化裂解反应使用USY分子筛催化剂和IM-5分子筛制备的IY-15催化剂,均为中国石化石油化工科学研究院研制,催化剂中分子筛质量分数约为50%,2种分子筛的主要物化性质见表2。

表2 分子筛的主要物化性质

1.2 催化裂解反应装置与试验方法

石脑油模型化合物催化裂解反应在自建的超短接触时间微型反应装置上进行,在石英管反应器中装填催化剂,催化剂装填量以所需空速或油剂接触时间与反应器内径核算得到。将预设模型化合物原料摆放在样品盘上,启动色谱方法,进行进料-反应-产物分析步骤。产物由改造的安捷伦GC7890A型色谱分析仪进行在线分析,其中裂化气和C5+烃类分别由串联的PONA柱和Al2O3柱进行分离,经DeanSwitch阀进行切换,由前后2个FID检测器分析;H2、CO2等气体采用Porapak Q、5A分子筛柱和相应阻尼柱进行分离,由TCD检测器分析。进样口采用分流模式,分流比为50∶1,柱箱程序升温。氢气含量检测为外标法,标定时测定校正因子,与烃类产品产率整合。

1.3 分子模拟计算

使用Materials Studio软件的Dmol3模块进行分子模拟计算,通过过渡态搜索的方法研究反应过程中的能量变化,以模拟裂化反应的化学反应过程;分子模拟计算硬件使用IBM公司开发的Flex计算集群和SGI公司开发的 Altix450服务器。

2 结果与讨论

2.1 环烷烃的催化裂解反应性能

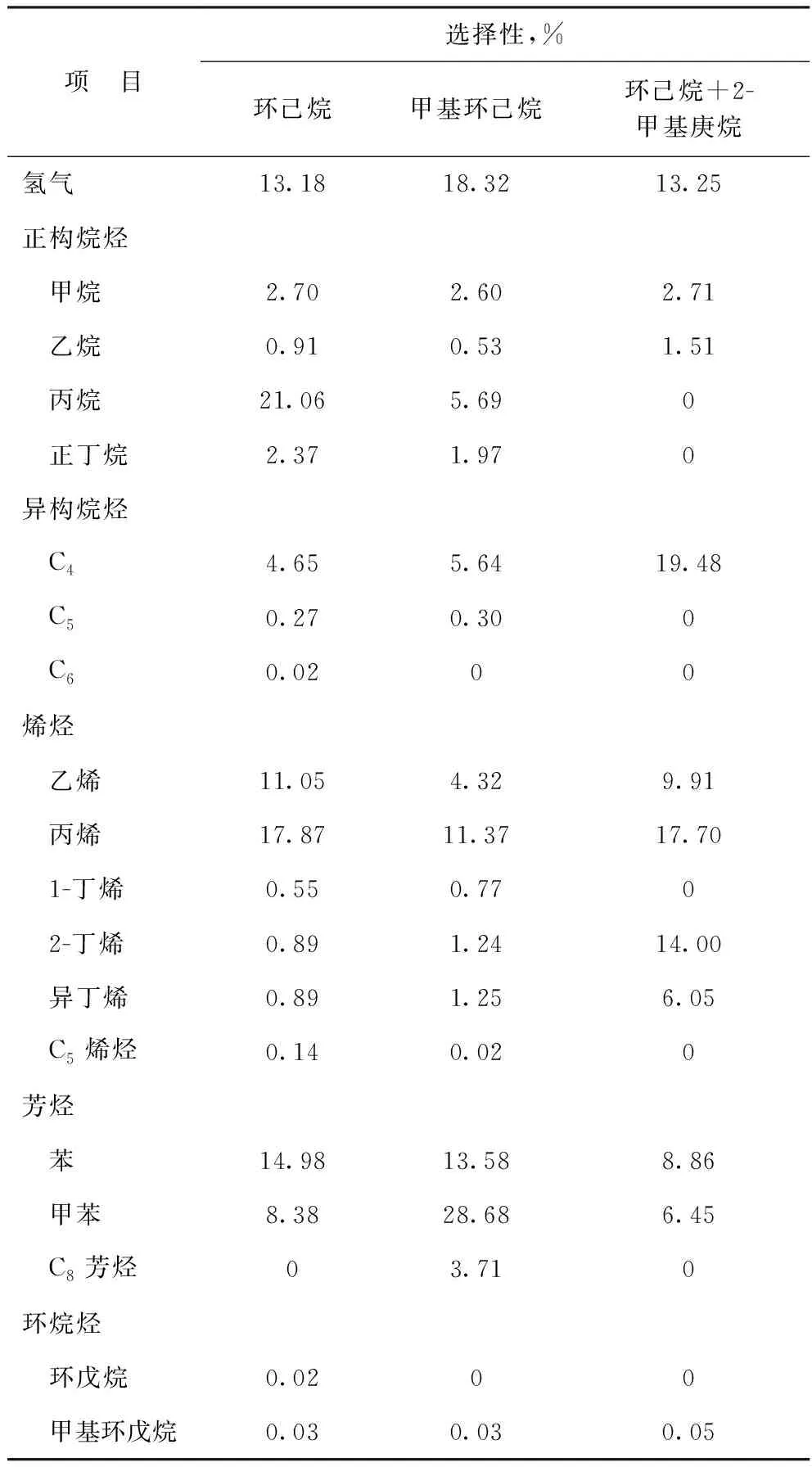

采用超短接触时间微型反应装置,在反应温度为600 ℃的条件下,在USY分子筛催化剂作用下进行催化裂解实验,模型化合物环己烷和甲基环己烷的催化裂解反应性能见表3。表3中同时列出了环己烷与2-甲基庚烷混合原料的反应性能。由表3可见:①环己烷裂解产物以链状烃为主,其中正构烷烃和氢气选择性达40.22%,各种结构的烯烃选择性为31.39%;反应产物中芳烃选择性为23.36%,环己烷在USY分子筛催化剂上表现出一定的芳构化能力;裂解产物中五元环环烷烃选择性低于0.05%;②甲基环己烷表现出不同的裂解性能,反应产物中芳烃选择性高达45.97%,而生成氢气较多,正构烷烃较少,烯烃选择性较低,说明由于取代基和叔碳原子的存在,甲基环己烷表现出了更强的芳构化倾向。

表3 环己烷和甲基环己烷的催化裂解反应性能

2.2 环烷烃开环选择性差的原因分析

在催化裂解条件下,环烷烃发生开环反应,对裂解的贡献较低。需寻求适当方法提高环烷烃开环选择性,同时抑制环烷烃原料的其它副反应。环己烷催化裂解反应网络见图1。环己烷催化裂解可发生两类反应:一类是在酸中心作用下,选择性开环生成三配位正碳离子,并通过进一步裂化生成低碳烯烃;另一类是体系中存在小分子正碳离子,这些正碳离子更容易从环烷烃夺取负氢离子,使环烷烃生成环烷基正碳离子,这些环烷基正碳离子较难裂化生成丙烯。环己烷发生负氢离子转移反应能垒为81.6 kJmol,低于发生开环裂化反应的能垒,所以供氢能力较强;已发生负氢离子转移反应生成的环烷基正碳离子进一步转化为供氢活性更强的环烯烃、环二烯烃直至生成芳烃,从而影响环烷烃的开环率;生成的环己基正碳离子后续发生裂化反应可生成丙烯,生成丙烯的β-位裂化反应能垒仅为76.8 kJmol,但该反应同时生成易发生缩合结焦反应的副产物(含双键的小分子正碳离子)。

图1 环己烷催化裂解反应网络数据为能垒,kJmol

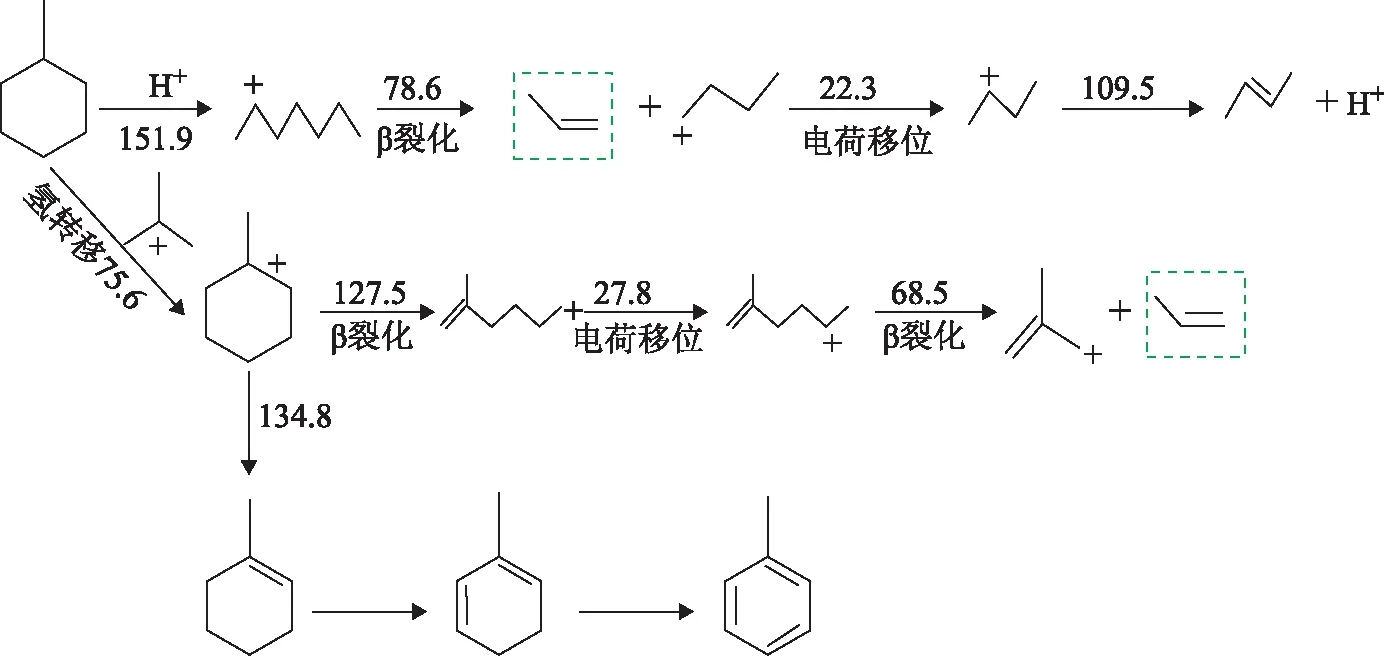

有取代基的环烷烃发生催化裂解反应与环己烷催化裂解反应类似。甲基环己烷催化裂解反应网络见图2。由于取代基所在的叔碳原子的影响,甲基环己烷较容易直接发生质子化裂化反应开环,其能垒为151.9 kJmol,低于环己烷质子化开环裂化的能垒,进而继续发生裂化反应生成丙烯。但其通过负氢离子转移反应生成甲基环己基正碳离子能垒也低于环己烷发生相应反应的能垒,生成叔环己基正碳离子,叔环己基正碳离子可进一步转化为供氢能力更强的甲基环己烯、甲基环己二烯,最终生成甲苯,影响开环率。由此可知,环烷烃较强的负氢离子转移活性导致混合体系中环烷烃易发生氢转移反应,并进一步转化成环烯烃、环二烯烃、芳烃,不仅影响环烷烃开环率,也会影响丙烯产率。

图2 甲基环己烷催化裂解反应网络数据为能垒,kJmol

为验证上述推论的可靠性,将环己烷与易生成小分子正碳离子的2-甲基庚烷按质量比为1∶1比例混合,在超短接触时间微型反应装置上,反应温度600 ℃时,考察USY催化剂作用下模型混合物裂解性能(见表3)。从表3可以看出,在环己烷单独裂解时芳烃选择性为23.36%,混合原料裂解时芳烃选择性为15.31%,考虑到2-甲基庚烷在实验条件下生成芳烃的选择性低,排除2-甲基庚烷的影响,混合原料裂解产物芳烃选择性的估算值应低于11.68%,而实际混合原料裂解过程中,芳烃选择性达15.31%。说明混合原料中由于2-甲基庚烷的存在,2-甲基环己烷通过与反应体系中烷基正碳离子发生负氢离子转移反应生成芳烃,影响了环己烷的开环选择性,与前文理论推测结果相符。因此,环烷烃较强的负氢离子转移活性导致混合体系中环烷烃易发生氢转移反应,并进一步转化为环烯烃、环二烯烃、芳烃,不仅影响环烷烃开环选择性,还可能影响丙烯产率。

2.3 改善环烷烃催化裂解选择性的方法

石脑油催化裂解过程中原料中的环烷烃分子具有较强的负氢离子转移反应能力,在反应过程中倾向于对体系中已存的小分子正碳离子供氢生成环烷基正碳离子,但该引发步骤的后续反应或生成环烯烃、环二烯直至芳烃,或在生成少量低碳烯烃产品的同时副产非目的中间体烯基正碳离子,均不是大量生产低碳烯烃的理想反应路径。考虑到不同结构烃分子催化裂解反应行为的差异以及不同结构烃分子混合催化裂解可能造成的相互影响,在催化材料设计方面应有效隔离处理环烷烃原料分子和体系中生成的小分子正碳离子,使其孔道可抑制具有环状结构的烃类原料分子进入孔内氢转移反应。孔内存在足够的尺寸能够满足链烷烃之间的氢转移反应。

各种典型分子筛材料中,Y型分子筛有较大的孔径,可使大部分烃分子进入孔道,但对所需负氢离子转移反应没有选择性;Beta和ZSM-5分子筛缺少负氢离子转移反应所需空腔;MCM有较小的孔径,对链烷烃分子扩散有选择性,但空腔尺寸较大,对负氢离子转移反应选择性差;IM-5分子筛既有合适的孔径,也有合适的空腔,对环烷烃原料分子具有择形屏蔽作用,有合适的小笼容纳链状烃分子的负氢离子转移反应,是理想的高选择性催化裂解材料。

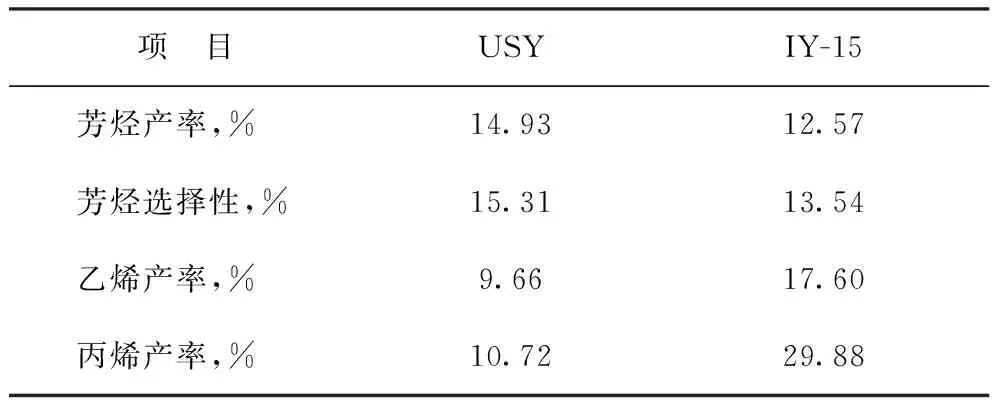

在超短接触时间微型反应装置上,以IY-15为催化剂,环己烷与2-甲基庚烷的模型混合物催化裂解反应性能见表4。表4中同时列出了相同原料、相同反应条件下以USY分子筛为催化剂的催化裂解反应性能。从表4可以看出:以IY-15为催化剂时,芳烃产率、芳烃选择性、乙烯产率、丙烯产率分别为12.57%,13.54%,17.60%,29.88%;以USY为催化剂时,芳烃产率、芳烃选择性、乙烯产率、丙烯产率分别为14.93%,15.31%,9.66%,10.72%;与使用USY催化剂相比,以IY-15为催化剂时的芳烃产率、芳烃选择性降低2.36百分点和1.77百分点,目标产物乙烯和丙烯产率提高7.94百分点和19.16百分点。说明含有IM-5分子筛的催化剂可有效屏蔽环烷烃分子与体系中正碳离子的负氢离子转移反应,进而阻断环烷烃的芳构化反应路径,提高了裂化反应在反应体系中所占比例,优化环烷烃分子在催化裂解过程中的选择性,促进目标产物低碳烯烃的生成。

表4 环己烷与2-甲基庚烷模型混合物在2种催化剂上的催化裂解反应性能

3 结 论

(1)采用分子模拟技术结合微反裂解实验的方法对环烷烃模型化合物分子进行反应化学研究,提出并优化了环烷烃分子的石脑油催化裂解反应网络。

(2)对环烷烃分子反应历程进行分析,从反应化学角度合理地解释了环烷烃开环裂化选择性低的原因。反应体系中存在的小分子正碳离子通过负氢离子转移反应抑制环烷烃开环,从而导致环烷烃裂解性能不佳。

(3)与使用USY催化剂相比,以IY-15为催化剂时,芳烃产率、芳烃选择性降低2.36百分点和1.77百分点,目标产物乙烯和丙烯产率提高7.94百分点和19.16百分点。说明含有IM-5分子筛的催化剂可有效抑制环烷烃分子的芳构化路径,提高裂化反应在反应体系中所占比例,改善环烷烃催化裂解性能,促进目标产物低碳烯烃的生成,是较为理想的石脑油催化裂解催化材料。