重油催化裂化装置加工辽河稀油常压渣油的工业实践

2018-09-10程文嘉杨元彬杨永生段伟峰

程文嘉,杨元彬,杨永生,段伟峰

(中国石油辽河石化分公司,辽宁 盘锦 124000)

1 原料性质

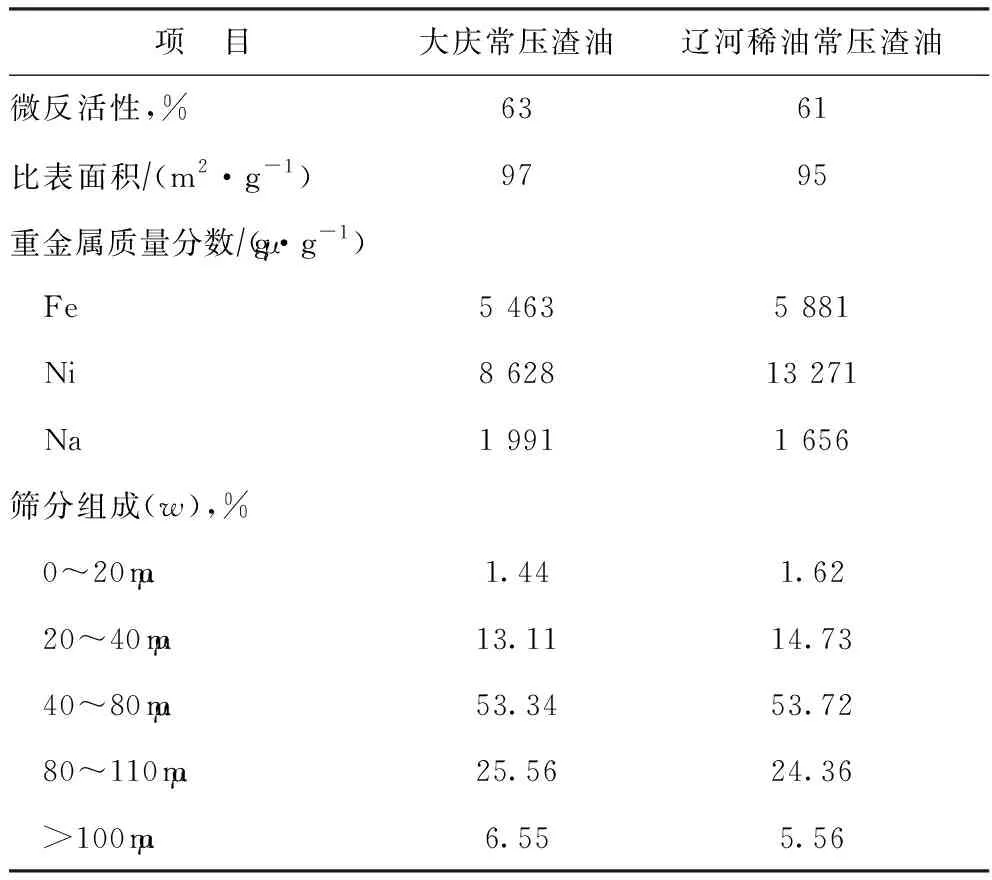

表1列出了大庆常压渣油和辽河稀油常压渣油的性质,从表1可以看出:辽河稀油常压渣油中易裂解的饱和分质量分数为73.54%,难裂解的芳香分质量分数为17.32%,(胶质+沥青质)质量分数为7.01%;作为非催化焦生成倾向特性指标[2]的残炭达到5.12%,提高了近25%;从族组成和残炭来看,辽河稀油常压渣油具有良好的裂化性质,但生焦量将有所提高。进一步对比重金属含量发现,辽河稀油常压渣油中的镍质量分数比大庆常压渣油增加88.6%,由10.5 μgg增加至19.8 μgg。

表1 原料油性质

2 原料中镍含量的影响

镍通常以卟啉化合物的形态存在于原油中,卟啉镍热稳定性好,蒸馏时大量的卟啉镍被保留在常压或减压渣油中,如果用这类油品作为催化裂化原料,其中的卟啉镍会沉积在催化剂上,还原环境下卟啉镍比较稳定,在500 ℃下经过0.5 h才完全分解,氧化环境下卟啉镍的分解温度为430~470 ℃。卟啉镍在再生器高温、氧化环境中分解加速,并最终以氧化态的形式沉积在催化剂上,当再生催化剂重新返回反应器中,部分高价氧化镍被还原并游离出金属镍而使催化剂中毒[2]。

表2列出了加工两种常压渣油后的平衡催化剂性质。由表2可以看出:加工辽河稀油常压渣油后,平衡催化剂上沉积的重金属镍质量分数高达13 271 μgg,增加了53.8%,微反活性和比表面积分别降至61%和95 m2g。微反活性和比表面积表征了催化剂活性的稳定性,虽然微反活性和比表面积都有所减小,但是减小的幅度非常小,可见重金属镍大幅度的增长没有对催化剂的结构造成破坏。

表2 平衡催化剂的性质

表3列出了加工两种常压渣油的产品分布。由表3可知,加工辽河稀油常压渣油后,干气、焦炭和油浆产率增加,柴油收率基本不变,汽油收率大幅度下降。镍在常压下具有强脱氢性,一方面原料油在脱氢反应作用下生成多环芳烃或焦炭,堵塞催化剂孔道,影响了重油液滴进入到活性中心反应,导致油浆和焦炭收率增加;另一方面生成的汽油在脱氢反应的作用下,进一步反应生成干气和焦炭,导致干气和焦炭产率增加,汽油收率下降。

表3 产品分布w,%

表4列出了加工两种常压渣油的干气组成。由表4可知,加工辽河稀油常压渣油后,干气中的氢气体积分数由24.38%增加至47.89%,氢气甲烷体积比由1.47增加至3.30,氢气含量和氢气甲烷比大幅度增加,结合催化剂上的高镍含量,进一步证明催化剂已发生镍中毒。

表4 干气组成

表5列出了加工两种常压渣油时装置的主要操作条件。由表5可知,加工辽河稀油常压渣油后,装置加工量由87.2 th下降至78.1 th,下降了10.4%。一方面是由于干气组成的变化影响了气压机负荷,干气中氢气含量的增加,导致富气组成变化,富气相对分子质量减小,较气压机设计参数低很多,在气压机级数一定情况下,出口排压受到限制,达不到额定出口压力[3],从而影响了气压机的压缩性,导致反应压力升高,为了维持两器压差,气压机转速由8 880 rmin提高至9 580 rmin,而气压机的自保转速为11 000 rmin,因此直接限制了装置加工量;另一方面生焦量的增加影响了装置的热负荷,在非催化焦和污染焦增加的影响下,待生催化剂上的定碳值由1.06%增加至1.28%,增加了20.8%,而由于装置采用的是两段错流再生(一段贫氧再生,二段富氧再生),焦炭在再生过程完全燃烧,大量的焦炭增加了再生器的烧焦负荷,在外取热器取热负荷一定的情况下,再生温度成为限制装置加工量的另一个因素。

表5 主要操作参数

3 优化措施及效果

3.1 优化催化裂化原料

以常压渣油为原料的催化裂化装置不能够通过调整掺渣率来控制原料的重金属含量和残炭,只能在其中掺入一定量的易裂解组分,提高原料的裂化性质,降低其中的镍含量。柴油加氢改质尾油是直馏柴油加氢改质后的重馏分油,将其加入常压渣油中,借以降低原料中镍含量,提高原料的裂化性,增加汽油产量。

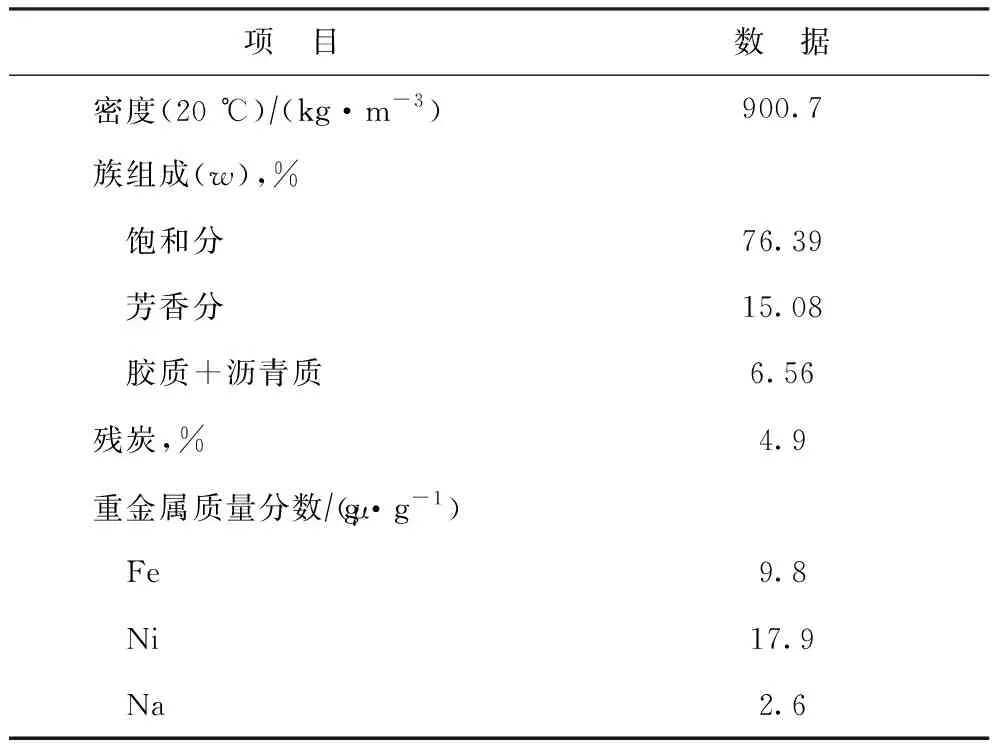

表6列出了优化后的原料性质,由表6可知,原料的密度、重金属含量和残炭较辽河稀油常压渣油有了较大的改善,易裂解的饱和分质量分数增加至76.39%,难裂解的芳香分、胶质和沥青质含量都有所下降,镍质量分数控制在17.9 μgg。

表6 优化后的原料油性质

3.2 优化回炼油量

装置采用的是汽油降烯烃和增产柴油的两段提升管工艺,该工艺的特点一方面是柴汽比大,柴油收率高,单程转化率较低,有相当一部分回炼油生成;另一方面由于催化剂镍中毒,催化剂活性下降,回炼油量进一步增加。在催化剂因镍中毒而导致污染焦大幅度增加的情况下回炼大量的回炼油,会进一步增加装置的热负荷,从而限制装置的加工量。为了解除装置热负荷的限制,提高装置的加工量,将轻柴油和回炼油之间的重柴油抽出,增加柴油产量,减少回炼油,同时用新鲜原料油去补充二段提升管损失的加工量,从而提高了新鲜原料油的加工量[4]。

3.3 优化催化剂配方

加工辽河稀油常压渣油后,平衡催化剂上镍质量分数达到13 271 μgg,为了维持适宜的平衡催化剂活性和选择性,定期从再生器内卸出平衡催化剂,提高催化剂的置换速率。在没有改变催化剂配方前,由于补充大量高活性的新鲜催化剂,产生大量的气体和焦炭,使产品分布进一步恶化;后期采用活性较低的平衡催化剂作为补充剂加入系统中,虽然解决了因加入大量新鲜催化剂导致活性较高的问题,但是在抗镍方面却没有任何作用。

高分散性的金属镍具有较高的脱氢活性[5]。减少镍脱氢作用的措施有2种,其一是改变催化剂基质的部分物理性质,如大孔径、小比表面积等,使金属镍堆积在一起,减少镍活性中心的数量;其二是向催化剂基质中掺入特殊成分,让基质及时捕获沉积在催化剂基质表面的重金属镍,从而有效地保护催化剂活性组分[2]。从以上两种抗镍机理出发,选用了新型抗镍催化剂LZR-30,将催化剂的抗镍能力从原有的8 000 μgg提高到10 000 μgg。

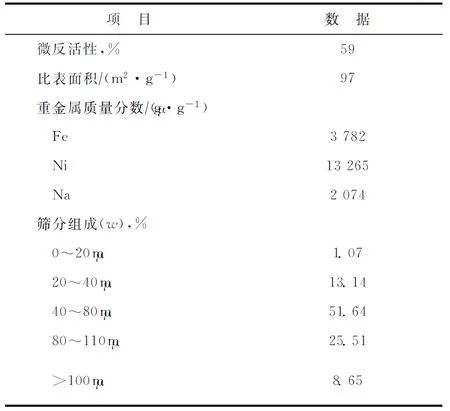

表7列出了优化后的平衡催化剂性质。由表7可知,LZR-30平衡催化剂的活性下降至59%,系统内催化剂上的重金属镍质量分数控制在13 265 μgg,没有再出现大幅度的增长和波动。此时提高新鲜催化剂的补充速率,加快被重金属污染的平衡催化剂置换,装置的催化剂单耗由原来的0.9提高到1.5,最高时达到2.0。

表7 优化后的平衡催化剂性质

3.4 优选镍钝化剂

镍钒钝化剂作为催化裂化装置中常用的金属钝化剂,对重金属能够起到有效钝化,但是原料油中某一种重金属含量大幅度增加,镍钒钝化剂会出现针对性较差、钝化效果不明显的现象。因此针对催化剂镍中毒,选用抗镍性能更强的NS-DH603LH型金属钝化剂,提高金属钝化剂中的锑含量,增强对重金属镍的钝化能力;同时适当提高金属钝化剂加注量,提高平衡催化剂上挂锑率,使金属锑和平衡催化剂上的镍相互作用,生成锑镍合金,抑制镍的活性,保证催化剂的选择性。

3.5 优化结果

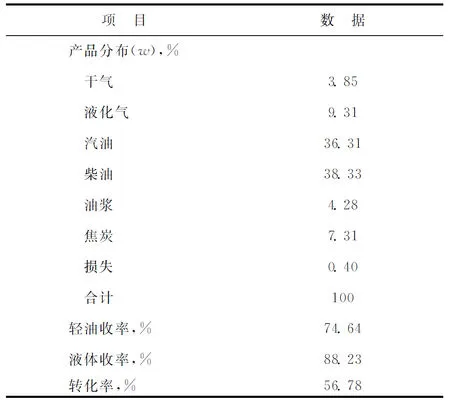

表8列出了优化后的产品分布。由表8可以看出:经上述优化措施后,干气和焦炭产率分别降至3.85%和7.31%,比优化前下降了1.00百分点和1.35百分点,有利于降低气压机负荷和装置热负荷;油浆产率降至4.28%,下降了2.32百分点;汽油收率为36.31%,下降了1.07百分点,究其原因,一是由于两段提升管长度较一般提升管短,反应时间较短,同时采用低活性催化剂,原料反应深度较浅,柴油不易二次裂化生成汽油;二是将重柴油作为产品抽出,减少了本该进入二段提升管回炼生成汽油的那部分回炼油,取而代之的是新鲜原料油,新鲜原料油进入二段提升管后同样形成了大柴汽比的产品分布;柴油收率高达38.33%,提高了7.44百分点,一方面受两段提升管工艺技术和催化剂活性影响,另一方面则是增产重柴油的结果。

表8 优化后的产品分布

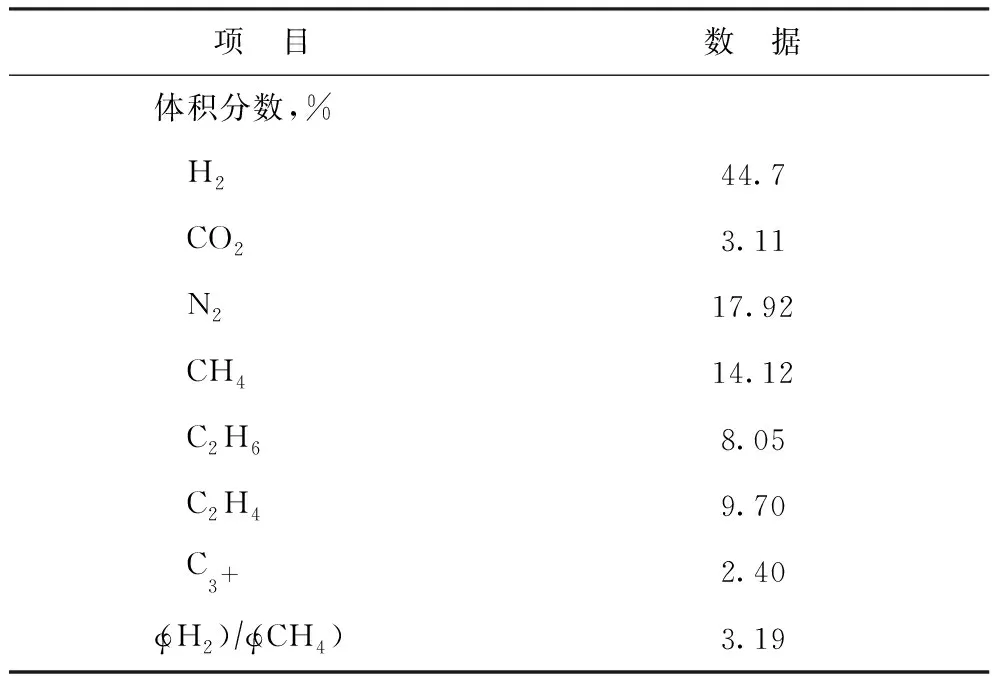

表9列出了优化后的干气组成。由表9可知,优化后干气中的氢气体积分数和氢气甲烷体积比分别降至44.7%和3.19,下降了3.19百分点和0.19。结合表10优化后的操作参数可以看出,虽然气压机的转速提高到了9 618 rmin,但是装置加工量却提高到86.7 th,达到了正常的加工量,两段再生温度较之前也有所下降。经上述优化措施彻底解决了限制加工量的瓶颈——气压机负荷和装置热负荷的限制。

表9 优化后的干气组成

4 结 论

(1)辽河稀油常压渣油中的饱和烃质量分数为73.54%,具有良好的裂化性质,但其中的重金属镍质量分数高达19.8 μgg。

(2)由于受重金属镍的污染,平衡剂上的镍质量分数达到13 271 μgg,催化剂选择性变差,产品分布变差,汽油收率下降,干气和焦炭产率增加;气压机负荷和装置热负荷的增加影响了装置的加工量。

(3)通过优化原料组成和回炼油量,选用低活性抗镍催化剂LRC-30和钝镍剂NS-DH603LH,同时提高平衡剂的置换速率,将原料和平衡剂中的镍质量分数控制在17.9 μgg和13 265 μgg,使得装置的加工量和液体收率恢复到正常水平,但是受两段提升管工艺技术的限制,柴油收率大幅度上升,提高了7.44百分点。