硫化氢选择性氧化催化剂LS-06的工业试验

2018-09-10刘爱华刘剑利许金山

周 强,刘爱华,刘剑利,许金山

(中国石化齐鲁分公司,山东 淄博 255400)

目前我国硫化氢选择性氧化工艺的应用伴随着低浓度酸性气处理的需求而不断扩大,其中选择性氧化催化剂主要依靠进口,价格昂贵[1]。在此情况下,2011—2013年中国石化齐鲁分公司研究院开展了硫化氢选择性氧化催化剂的小试开发,在硫化氢体积分数为1%~3%、气体体积空速为400~1 600 h-1、反应温度为200 ℃的条件下,开发的LS -06硫化氢选择性氧化催化剂作用下的硫化氢的转化率达到95%以上,硫回收率达到90%以上,催化剂在物化性质和催化性能上达到或优于国外同类催化剂水平[2]。2014年进行了硫化氢选择性氧化催化剂中试放大生产及在神华宁煤煤炭化学工业公司(神华宁煤)甲醇厂6 kta硫回收装置上的工业应用试验,2015年进行了标定。

1 LS-06催化剂的中试放大及性能评价

1.1 催化剂中试放大

根据硫化氢选择性氧化反应原理[3],开发该催化剂的关键是选择具有良好化学惰性的催化剂载体,优选具有极高硫的选择性、对水和过量氧均不敏感的活性组分、适宜的匹配方式、较佳的负载方式及制备工艺。在实验室系统研究的基础上,通过新型载体的开发、制备工艺及活性组分的优化,确定了LS -06催化剂的配方与制备工艺条件。即采用共沉淀法制备TiO2为主体的复合载体,以Fe和辅助氧化金属作为活性组分,并添加适量助剂,采用浸渍法制备而成[2]。对工业生产的催化剂分4批次进行了物化性质分析,表明中试生产的LS -06催化剂的物化性质具有较好的制备重复性,比表面积、孔体积、强度以及堆密度等关键指标均达到国外同类催化剂水平。

1.2 催化剂性能评价

在实验室评价装置上,对工业生产的催化剂进行了活性评价。采用日本岛津GC-2014气相色谱仪在线分析反应器入口及出口气体中H2S,SO2,O2的含量,采用GDX-301担体分析硫化物,采用5A分子筛分析O2含量,柱温120 ℃,采用热导检测器,以氢气作载气,柱后流速25 mLmin。

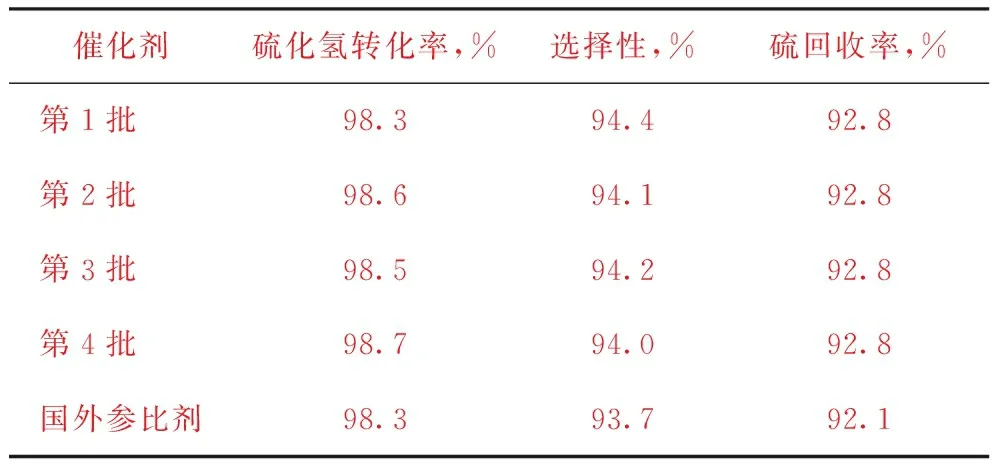

表1 LS-06催化剂的活性评价结果

从表1可以看出,LS -06催化剂工业试生产样品具有良好的催化活性,各批次之间具有较好的重复性,达到国外同类催化剂水平。

2 LS-06硫化氢选择性氧化催化剂的工业应用试验

LS-06硫化氢选择性氧化催化剂工业应用试验是在神华宁煤甲醇厂6 kta硫回收装置上进行的。2014年10月30日至11月1日进行催化剂装填,11月2日硫回收装置开工,11月2—6日完成LS -06催化剂氧化,11月6日装置运行正常。

2.1 装置简介

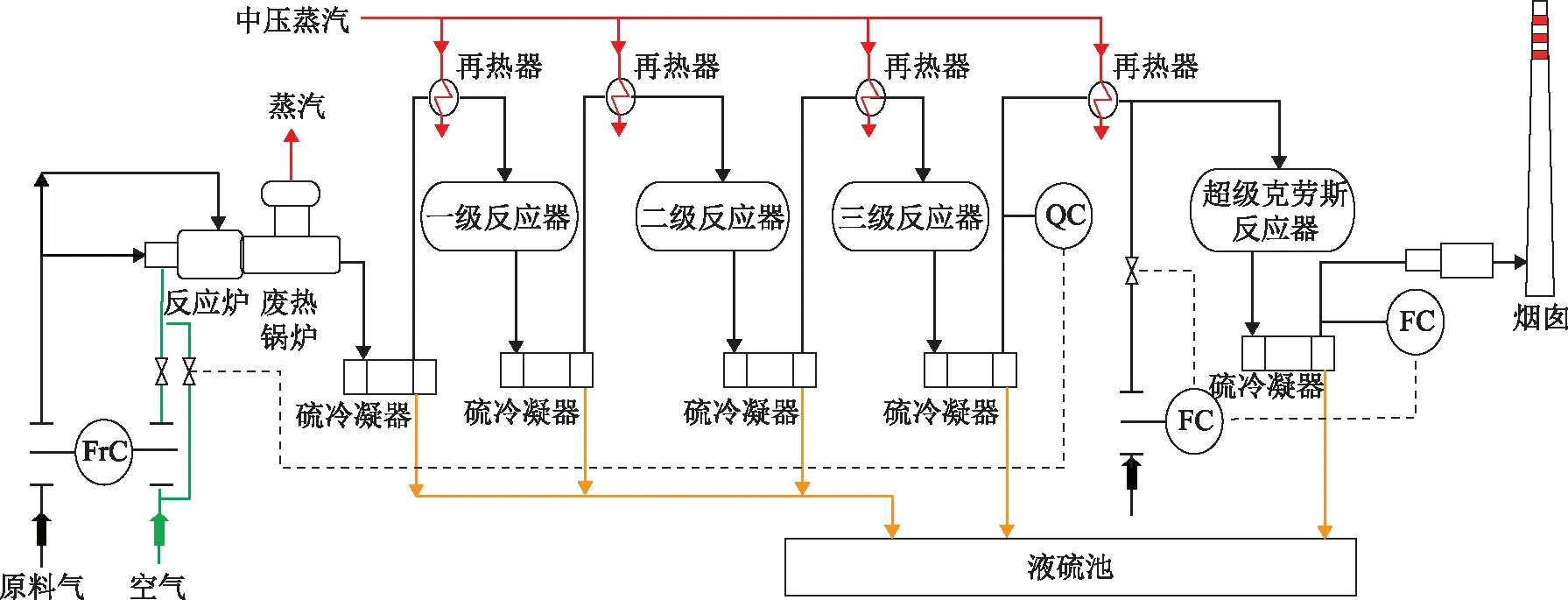

超级克劳斯工艺是目前最成功、应用最广泛的选择性氧化类工艺,既可处理低浓度酸性气,又可处理常规克劳斯尾气。该工艺有两种类型,分别为超级克劳斯和超优克劳斯[4-5]。超优克劳斯是在超级克劳斯工艺基础上,通过调整催化剂及工艺条件,将总硫回收率进一步提高。神华宁煤甲醇厂6 kta硫回收装置采用的是超优克劳斯硫回收工艺,装置工艺流程示意见图1。

图1 6kta硫回收装置工艺流程示意

2.2 催化剂装填

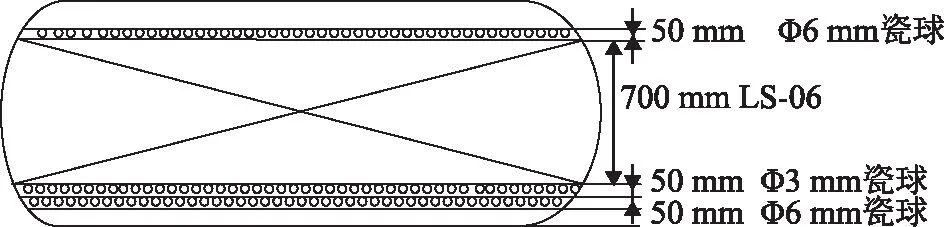

神华宁煤甲醇厂硫回收装置一、二、三级反应器和超级克劳斯反应器为组合式反应器,4个反应器共用一个壳体。根据试验安排,2014年10月30日至11月1日,超级克劳斯反应器由下往上依次装填Φ6 mm瓷球(高度50 mm)、Φ3 mm瓷球(高度50 mm)、LS-06选择性氧化催化剂(高度700 mm)及上覆盖Φ6 mm瓷球(高度50 mm),催化剂装填示意见图2。

图2 催化剂装填示意

2.3 催化剂的氧化

在正常操作条件下,超级克劳斯催化剂具有非常高的H2S氧化选择性。然而,新催化剂的非完全氧化饱和态将会使得一部分H2S 转化成SO2而不是单质硫。因此,首先应该对催化剂进行氧化处理以达到操作要求。该过程操作要求比较苛刻,重点是控制硫化氢含量与稳定时间,具体步骤如图3所示。

图3 超级克劳斯反应器开工流程示意

2.4 装置开工后运行情况考察

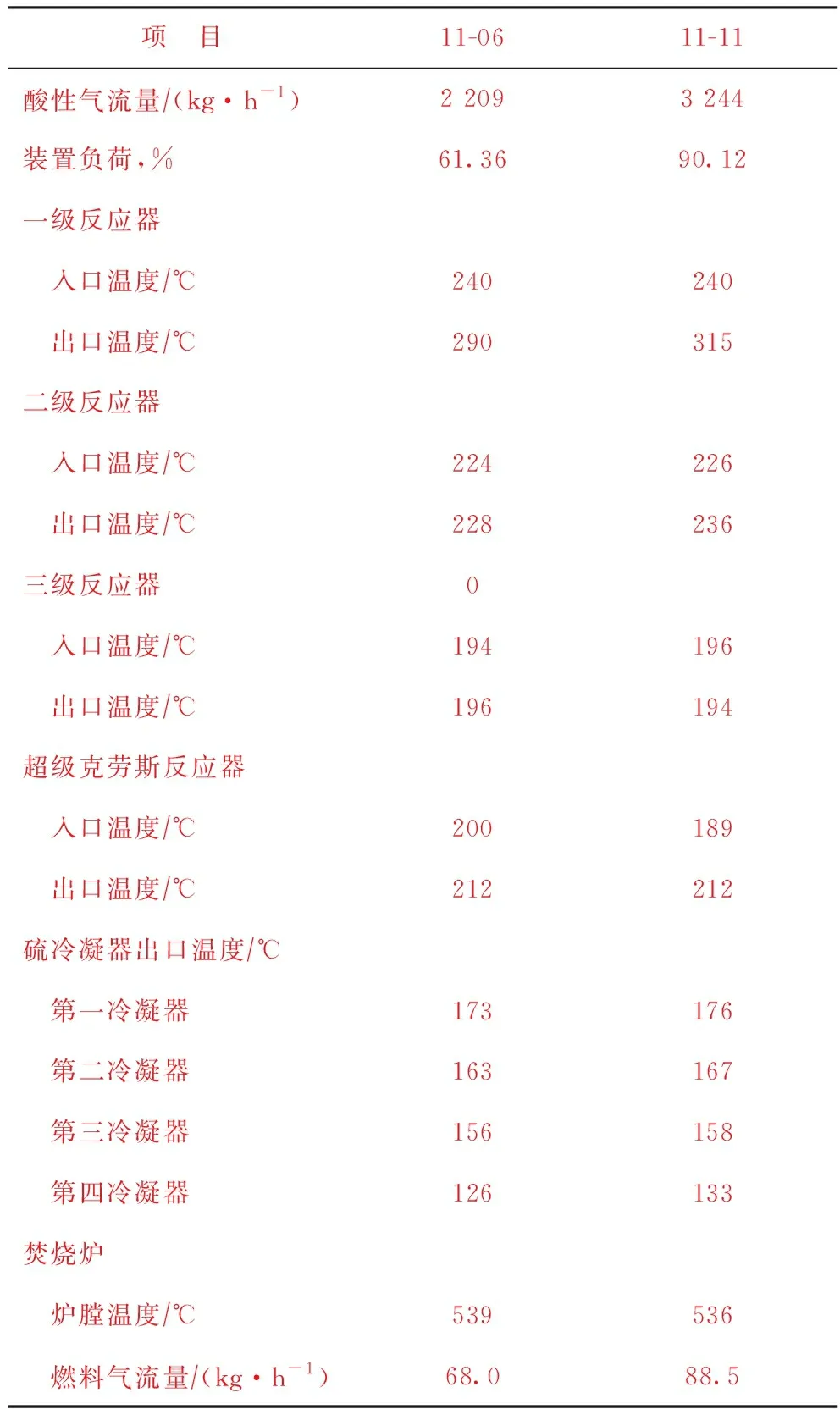

2014年11月6日装置运行正常,表2列出了装置开工正常后标定期间主要操作参数。

表2 装置开工后标定期间主要操作参数

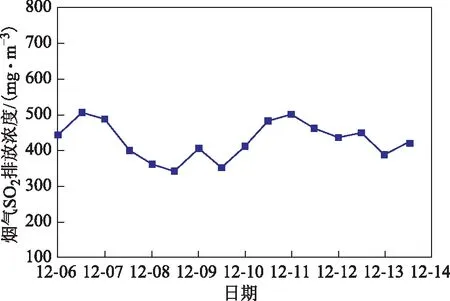

图4 装置开工后烟气SO2排放浓度

从图4可以看出,烟气SO2排放浓度均低于550 mgm3,达到装置设计指标,低于国家环保法规规定的960 mgm3的排放标准。

2.5 工业应用标定

在装置稳定运行1年后,装置负荷稳定保持在95%~100%,于2015年11月9—11日,对装置运行情况进行了系统标定,装置标定时间为72 h。

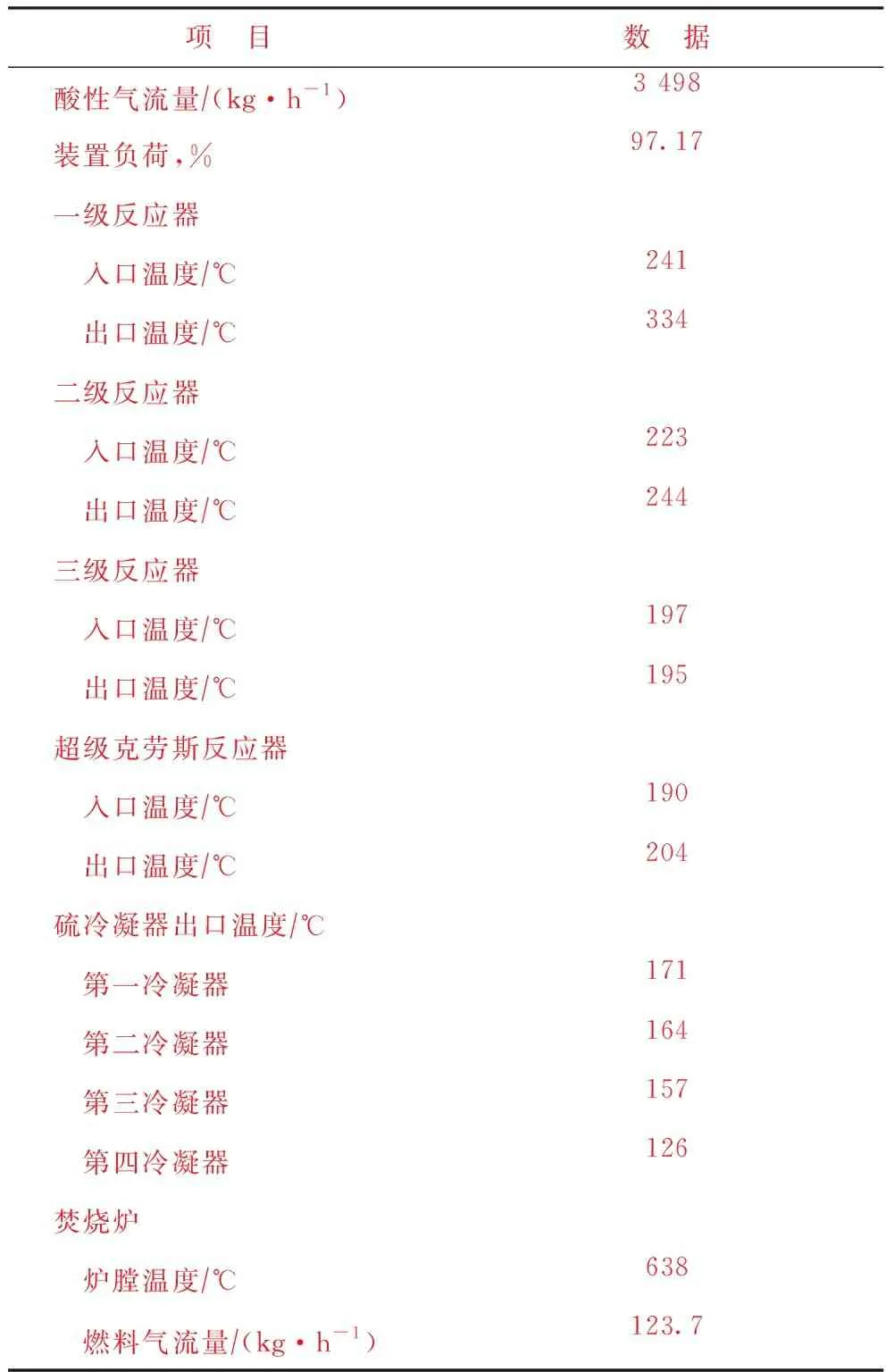

2.5.1 装置运行参数 标定期间,装置主要操作参数见表3。从表3可以看出,硫磺装置各单元运行正常,一级反应器温升93 ℃,二级反应器温升21 ℃,三级反应器温度变化不大,超级克劳斯反应器温升14 ℃,各反应器运行比较稳定,各项参数均在正常指标控制范围之内。

表3 运行1年后标定期间装置主要操作参数

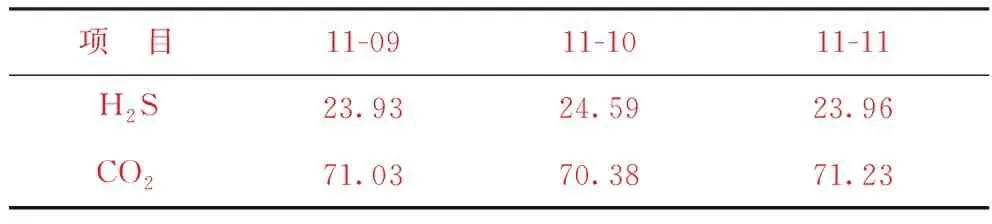

2.5.2 气体组成分析 标定试验期间,硫磺装置入口酸性气分析数据见表4,从表4可以看出,原料酸性气H2S浓度比较稳定,变化不大。

表4 装置入口酸性气分析数据 φ,%

标定期间,硫回收装置超级克劳斯反应器入、出口气体组成数据见表5。

表5 超级克劳斯反应器入、出口气体组成 φ,%

从表5可以看出:超级克劳斯反应器入口气体中H2S体积分数为0.52%,SO2和COS体积分数很低,均保持在0.01%;超级克劳斯反应器出口气体中H2S体积分数为0.01%,SO2体积分数为0.03%,说明装置运行1年后,H2S转化率较高。

2.5.3 超级克劳斯反应器的分析数据计算 标定期间,对超级克劳斯反应器的运行数据进行了单独考核,分别计算了H2S转化率、选择性及硫回收率,具体数据见表6。

表6 超级克劳斯反应器运行数据

从表6可以看出,硫化氢转化率为98.08%,硫回收率为91.04%,催化剂表现出优异的性能。

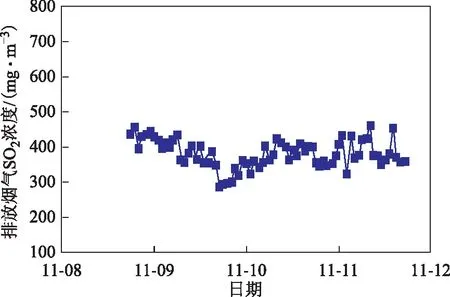

2.5.4 烟气SO2排放情况 标定试验期间,为考察装置运行1年后烟气SO2排放情况,对烟气SO2排放浓度进行了在线采集,具体数据见图5。

图5 标定期间烟气中SO2排放浓度

从图5可以看出,标定期间装置烟气SO2排放浓度均低于500 mgm3,达到装置设计指标,低于国家环保法规规定的960 mgm3的排放标准。

3 经济性分析

目前国内催化剂同类产品基本依靠进口,LS-06相比国外同类催化剂采购成本可降低30%以上。相比较进口催化剂,神华宁煤甲醇厂6 kta硫回收装置本次工业试验催化剂费用只有首次采购所用系列硫回收催化剂费用的15%,可为企业节约大量外汇。国内使用超级克劳斯工艺已建成几十套装置,该催化剂大规模推广将具有显著的经济效益。

在该催化剂开发成功基础上,可以形成新型克劳斯+超级克劳斯工艺硫回收技术,适用于国内缺少氢源的煤化工或天然气净化行业的硫回收装置。该技术相比目前通常使用的克劳斯+还原吸收工艺装置建设费用可节约30%,装置运行成本可降低30%,以100 kta的硫磺回收装置采用克劳斯+还原吸收工艺建设费用为1.5亿元计算,采用新型克劳斯+超级克劳斯工艺即可节约建设成本4 500万元,该催化剂的开发成功有助于推动硫回收行业的工艺技术进步。

4 结 论

(1)采用工业原料,在工业生产装置上进行了LS -06硫化氢选择性氧化催化剂的工业试生产,催化剂具有较好的制备重复性,各项性能达到或超过国外同类催化剂水平。

(4)在LS-06催化剂开发成功基础上,可以形成新型克劳斯+超级克劳斯工艺硫回收技术。该技术相比目前通常使用的克劳斯+还原吸收工艺装置建设费用可节约30%,装置运行成本可降低30%。