坚硬顶板工作面矿压显现及煤柱应力控制技术

2018-09-06吴疆

吴 疆

(同煤集团朔州煤电公司小峪煤矿,山西 怀仁 038300)

1 工程条件

现场监测地点选择晋华宫煤矿8709工作面及8709工作面煤柱,8709工作面开采侏罗系11#煤层,走向长度650 m,倾斜长度190 m,面内煤层埋深376.7 m~407.4 m,平均392 m,煤层厚度0.8 m~3.35 m,平均3.0 m,煤层赋存稳定,结构简单。工作面内地质构造及水文条件简单,顶底板为细砂岩、中细砂岩,致密坚硬,详见表1。工作面采用综合机械化走向长壁后退式全部垮落采煤法,选用ZZ6000/17/37B型支撑掩护式支架支护工作面顶板,该支架顶梁长3.6 m,前探梁长1.0 m,采煤机截深0.8 m,最大控顶距为5.74 m,最小控顶距为4.94 m,最小端面距为0.34 m,最大端面距为1.14 m。工作面共布置136个支架,从皮带巷(2709巷)到轨道巷(5709巷)依次编号为1#~136#。8709工作面布置及煤层赋存条件与8707工作面基本相同,采用双巷布置,煤柱另一侧为已采8707工作面采空区,煤柱宽度24 m。

表1 8709工作面顶底板特征

工作面矿压监测采用山东省尤洛卡自动化装备股份有限公司生产的KJ216综采支架压力计算机监测系统,该仪器能自动记录各分机压力。沿工作面推进方向布置3个测区7条测线,选择7个支架进行监测,即,头部10#架,尾部120#架,中部30#、45#、60#、80#、100#架。其余每个支架安装1个直读式压力表,在工作面最后1个支架的进液管安装一块压力表,监测液压系统的末端压力。

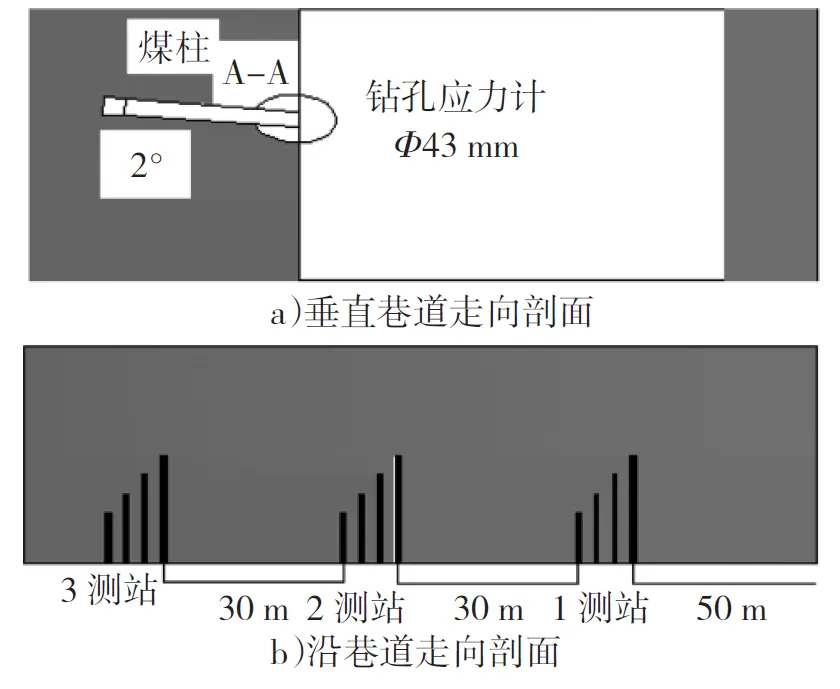

在所留煤柱侧的帮上设置3个测站,如图1所示,在测站内使用锚杆钻机钻孔,每个测站布置4个钻孔,钻孔间距为3 m,直径为56 mm,距巷道底板1.5 m~2.0 m,斜向上1°~20°。1#、2#测站内各钻孔深度分别为3、5、7、9 m;3#测站各钻孔深度分别为2、4、6、8 m,随着工作面的推进每2 h自动记录一次钻孔应力。

图1 钻孔应力计测站布置图

2 工作面来压步距及强度分析

2.1 支架初撑力分布特征

综采工作面液压支架在升起支护顶板时,其立柱下腔液体压力达到泵站压力时支架对顶板所产生的初始支护力为支架初撑力[1-3]。选取2013年10月4日至12月4日8709工作面各侧线液压支架工作阻力监测数据,分析液压支架初撑力分布特征,仅列出头部10#、中部60#、尾部120#支架结果,如图2所示。

图2 液压支架初撑力分布特征

由图2可知,8709工作面支架初撑力近似呈正态分布,根据要求支架初撑力为3 200 kN,各测线处支架初撑力的合格率分别为55.61%、53.69%、48.37%、40.24%、39.58%、53.84%和58.72%。由此,液压支架初撑力在工作面两端头附近较高,工作面中部较低,说明两端头附近较中部好,但初撑力整体偏低,不利于对顶板的支护,需要采取一定措施提高液压支架初撑力。

2.2 本顶周期来压步距确定

表2 基本顶周期来压步距统计表

2.3 工作面来压强度分析

8709工作面非来压期间,支架循环末阻力较小,一般为4 500 kN~6 000 kN,为支架额定工作阻力的75%~100%。周期来压期间有一定的动载现象,最大循环末阻力为8 026 kN,超出支架额定工作阻力33.77%,工作面动载系数约为1.34~1.78,平均为1.56。通过分析可知,8709工作面所选支架额定工作阻力偏小,需要重新选择更高工作阻力的支架。

3 煤柱应力分析

随着8709工作面推进,实时监测并记录煤柱处钻孔应力计读数的变化,以测点距工作面距离为横坐标、钻孔应力计读数为纵坐标,绘制二者关系曲线,各测站监测结果分别如第169页图3所示。

由图3可知,工作面距测站超过40 m时,煤柱内的应力基本保持稳定;距测站小于40 m时,随着工作面的推进,煤柱内的应力逐渐增大;当距测站12 m~18 m时,煤柱内的应力达到最大,平均值为15 MPa,应力集中系数达到2,随后,煤柱内的应力逐渐减小。由此可知,8709工作面超前支承压力影响范围为工作面前方0 m~40 m,峰值位于工作面前方12 m~18 m,工作面超前支承压力较大,系开采影响与上部煤柱应力集中影响共同导致。

4 煤柱应力控制技术

采用深孔卸压爆破技术对煤柱(承压较大)进行弱化处理,改善煤岩体的物理力学性质,将工作面顶板压力转移到深部煤岩体内,能够有效减小应力集中,达到防治冲击地压的目的[5]。

4.1 现场实施方案

考虑到现场生产状况,结合现场实测,选取工作面前方40 m以外的地方对保护煤柱进行卸压爆破。由现场压力分析可知,8707工作面与8709工作面区段煤柱应力呈“双峰”对称分布,两侧为塑性区,宽度约为4 m,中部为应力升高的弹性区,是煤柱的主要承载区,关乎煤柱的稳定。考虑到煤层倾角较小,可近似看作水平煤层处理。

1) 钻孔布置:在煤柱上水平布置钻孔,孔深为12 m,考虑到有效影响半径为2.5 m,每5 m布置一个钻孔,煤柱端头各留10 m,使用电煤钻打孔,麻花钻杆的直径为38 mm,钻头的直径为42 mm,图4为钻孔布置图。

2) 装药:装药长度为孔长减去5.5 m~6.0 m,装药后应装入长度不小于0.4 m的水炮泥,水炮泥外侧还应充填长度不小于2 m的封口炮泥,由于煤柱两帮4 m范围内已经处于卸压状态,孔深为12 m,则实际孔深为8 m。装药长度为5.5 m,选用3号煤矿许用筒形炸药,每个药卷重150 g,直径为38 mm,长为150 mm,采用瞬发电雷管起爆。每个孔需要37个药卷,即每孔的装药长度为5.5 m,装药量为5.5 kg,装入0.5 m的水炮泥,填充2 m长的炮泥,用电雷管起爆。

图3 测站监测煤柱应力变化曲线

图4 钻孔布置图

4.2 结果分析

图5为爆破前、后煤柱垂直应力分布图,由图5可知,爆破前煤柱整体处于高应力状态,爆破后煤柱整体应力降低,煤柱最大应力由25 MPa降低为10.5 MPa,为爆破前的42%,煤柱应力由“双峰”分布转换为“单峰”分布,煤柱整体卸压效果较好。

图5 煤柱下方垂直应力分布

5 结论

本文针对区段煤柱引起的强矿压显现问题,采用深孔卸压爆破技术对区段煤柱进行弱化处理,改善了煤岩体的物理力学性质。现场监测表明,爆破后煤柱下方垂直应力大幅度降低,为爆破前的42%。爆破有效减小了煤柱应力集中,达到防治冲击地压的目的。