浅谈综采工作面机尾三角区加强支护技术实践

2018-09-10殷国裕

殷国裕

(山西省汾西矿业集团公司正善煤业,山西 孝义 032300)

1 工作面概况

33(4)11工作面位于三采区前进方向的南翼,东邻33(4)09工作面、西邻33(4)13工作面,南部为聚财塔大断层。工作面所采4(3+4)#煤层为山西组下段顶部煤层,该煤层区内稳定,结构中等至复杂,含2层~3层厚为0.2 m左右的灰—黑灰色泥岩夹矸层。该区内煤层倾角0°~12°,平均6°。4(3+4)#煤层之上为灰黑色砂质泥岩,厚约14.37 m,含砂不均,夹粉砂岩条带,水平层理较发育,含植物化石,之上为灰色及深灰色细粒砂岩,坚硬,层面含云母及炭屑,局部地方节理、裂隙发育。煤层顶板局部地方发育有一层厚度大约0.3 m的泥岩伪顶。工作面所采3#、4#煤层煤尘有爆炸性,爆炸指数为38%~40.9%;自燃倾向性等级为Ⅲ类,不易自燃。工作面采用走向长壁后退式一次采全高综合机械化采煤法,由MG400/940-WD型采煤机落煤、装煤,SGZ-880/800型刮板运输机运煤,ZZ6000-20/42型液压支架支护顶板,采用全部垮落法管理采空区顶板。

2 机尾三角区情况说明

33(4)11材巷1 360 m~1 385 m范围内因巷道刷扩时冒高约5 m~6 m,工作面推进至该范围时,机尾三角区顶板与原材巷巷道顶板形成台阶,导致工作面推进时三角区顶板呈悬臂状态。

3 加强支护措施

对33(4)11综采工作面1 360 m~1 385 m范围内三角区顶板采用固安特CM-15高分子加固材料配合锚杆锚索或单点支柱的支护方式进行加固,若顶板破碎出现拉槽现象时,采用架设超前走向棚的支护方式进行顶板维护。

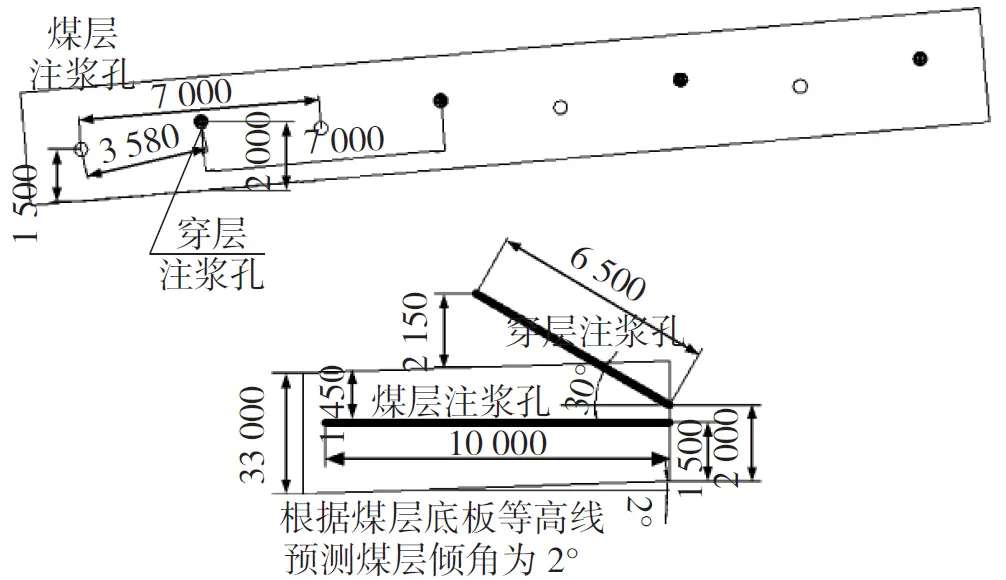

1) 注浆施工方法为:在33(4)11材巷西侧帮1 360 m~1 385 m范围内,首先在距底板1.5 m处由南向北每隔7 m施工一个沿煤层倾向的水平钻孔,钻孔采用气动手持式钻机(型号为ZQS50/1.6)配合注浆麻花钻杆,孔深10 m,每个钻孔使用4根有眼麻花钻杆进行注浆加固,每个孔注浆60桶;其次在距底板2 m处由北向南每隔7 m施工一个沿煤层倾向(东西向)的仰角穿层钻孔(仰角钻孔β=30°),钻孔采用锚杆钻机(型号为MQT-130C)配合配套钻杆进行钻眼后重新穿插注浆钻杆,孔深6.5 m,每个钻孔使用2根有眼注浆钻杆进行注浆加固,每个孔注浆40桶。合计水平钻孔4个,穿层加固孔4个,钻孔平剖面见图1。注浆加固时间选择在材巷设备列车拉移后,超前支护未架设前进行。

图1 注浆钻孔平剖面图(单位:mm)

2) 注浆时要保证压风压力大于0.4 MPa以上。

3) 穿层钻孔注浆时,钻孔施工完毕后使用风钻将钻孔外2 m的孔径掏至不小于46 mm(先用锚杆钻机打眼至6 m,再用锚头钻眼2 m)。

4) 注浆时,注浆孔的前方及其附近严禁站人,以防伤人。

5) 现场作业人员要采取个体防护措施,并佩戴专用手套和眼镜。

6) 工艺流程:打眼→安放设备→接通气源→埋设注浆管与封口器→用高压管连接注射枪和注浆泵→将两根吸管分别插入A组分(淡黄色液体)和B组分(深褐色液体)→开泵注浆→注浆压力(由厂家现场指导) →停泵拆注射枪→冲洗机具→拆卸混合枪和管路。

7) 注浆孔位置及参数根据顶帮裂隙及实际注浆效果可适当进行调整,严禁浪费注浆料。

8) 每孔注浆量根据注浆压力确定,施工时必须严格控制注浆压力,当出现大面积漏浆(漏浆量等于泵的注入量)时,即可换孔注浆或停止注浆。

锚杆、锚索、单点支柱施工方法为:随工作面推进,若煤壁片帮导致端面距超过0.8 m,则加强支护采用支设戴帽点柱或打单点锚杆的方式进行,戴帽点柱支设时,每个支架前支设一根,支柱采用与采高相匹配的单体液压支柱(DZ31.5、DZ28、DZ35、DZ42型),柱帽选用400 mm×200 mm×50 mm的木托板或1/2Φ18~20×1 500 mm的木棚板;单点锚杆支设时,单点锚杆采用Φ20×L2 400 mm螺纹钢锚杆,配合300 mm×400 mm×3 mm的W托盘联合支护(工作面回收出的旧托盘),锚杆间距为1.5 m(沿工作面倾向每个支架前支设一根,形成一排加强支护锚杆),每根锚杆配套使用K2355(蓝色)、Z2355(白色)型锚固剂各一支(快速在上,中速在下),顶锚杆锚固力不小于105 kN,预紧力不小于200 N·M;(根据施工现场难易程度尽可能采用单点锚杆进行加强支护,单点锚杆施工难度较大时可以采用单点支柱进行加强支护,加强支护尽量选择在检修班期间进行)若片帮导致端面距超过1.5 m时,则加强支护采用锚杆锚索相互交错方式布置进行加强支护,采用锚索补强支护时,锚索间距为3 m(沿工作面倾向每两个支架前支设一根,且避免锚杆锚索同排支护)单点锚索采用Φ17.8 mm×L6400 mm的钢绞线,配合250 mm×250 mm×16 mm锚索托盘联合支护,每根锚索配套使用K2355锚固剂1支、Z2355型锚固剂2支(快速药卷在上,中速药卷在下),锚索应保证设计长度,不得剪切,外露长度露出锁具150 mm~250 mm。锚索预紧力14 T,锚固力20 T~23 T。若工作面因设备故障或其他原因导致工作面不能在24 h内向前推进时,则锚索间距沿工作面倾向缩小为1.5 m。

若顶板出现拉槽落矸,煤壁片帮导致端面距超过2 m时,超前支护及勾顶作业施工应使用钢π型梁、风水管或道轨长边沿工作面推进方向放置作为超前支护的骨架梁,一端插入煤壁,一端插入支架护帮板间隙或支架前探梁顶部,每个支架架一根或两根,然后沿倾向在骨架梁上方铺设1层3.0 m的长棚板使其形成一个封闭平台,控制住浮矸活石向工作面涌入,每两个支架搭设1组护顶平台,随支架前移,护顶平台随之移动,若漏渣范围扩大冒高超过3 m,应在平台上进行勾顶作业,勾顶时选用1.5 m的短棚板勾成#字型木垛根据现场实际勾至接顶,每个支架上部勾设一个,搭设在支架前探梁上前方,升起支架调高油缸使木垛与顶板紧密接触。

4 结语

通过对33(4)11综采工作面1 360 m~1 385 m范围内三角区顶板采用固安特CM-15高分子加固材料配合锚杆锚索或单点支柱的支护方式进行加固,对于顶板破碎出现拉槽现象时,采用架设超前走向棚的支护方式进行顶板维护,保证了工作面顶板安全,通过现场实践,工作面在推进过该25 m范围内时,顶板支护良好,无顶板事故出现,保证了工作面安全生产。