马丽散N在东周窑煤矿巷道堵水技术中的应用与研究

2018-09-10高建军

高建军

(阳泉新宇岩土工程有限责任公司,山西 阳泉 045000)

引 言

近几十年来,国内外研究人员和工程师们根据多年的经验及理论,提出了一些适用于煤矿生产防治水的注浆理论及技术,例如岩体渗透理论、劈裂注浆理论[1-2]。然而这些理论大都是建立在稳定渗流的基础上的,对于煤矿井下巷道水的不稳定渗流情形下缺乏适用性。国内研究人员开发了一种高分子化学注浆材料马丽散N,该材料具有粘合力强以及强度高的特点,其主要由树脂和催化剂组成。马丽散N在注入到岩体的裂隙中,可以保持一段时间的液体状态,其时间可以由催化剂的使用量来决定。在岩体裂缝中凝固时能形成二次渗透压力,能促进液体的马丽散N材料的扩散。因此,这种材料的渗透性较传统的注浆材料渗透能力更强[3]。由于这种二次渗透现象,注浆液的充填密实度要高于普通材料,具有良好的堵水防水效果。本文介绍了马丽散N的实际注浆工艺流程,并在东周窑煤矿进行了应用。在设计的注浆防水方案下,分析了利用马丽散N堵水的效果。

1 工程地质情况

东周窑煤矿5301顺槽位于西部盘区,该巷设计走向长2 100 m,巷道宽5.0 m,巷高3.6 m。根据开采及实际掘进中揭露的上覆侏罗纪煤系地层,5301巷在193 m附近遇走向140°、倾向230°、倾角75°、落差7 m正断层。受断层的影响,断层附近围岩破碎,上覆砂岩水沿裂隙涌出,对施工以及巷道支护造成一定影响。该巷断层破碎带185 m~195 m段受断层影响,顶板裂隙淋水非常严重,对巷道安全生产造成隐患。根据以上实际情况,为了保证巷道能够继续安全使用、降低排水费用,并考虑到矿建时期工期紧的情况下,决定用马丽散N对该巷道断层淋水处进行加固堵水。

2 注浆堵水的方案设计

2.1 注浆孔布置设计

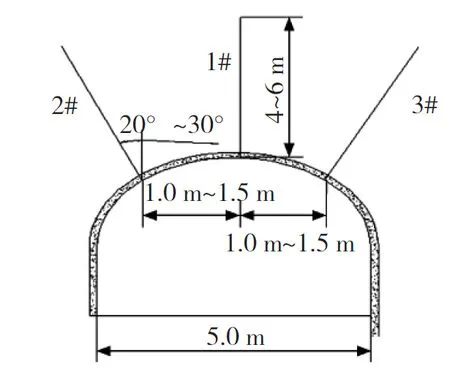

在进行巷道堵水时,需要在每个注浆断面设计3个注浆孔,中间孔布设在巷道中心线位置,两侧注浆孔设计在巷道量肩窝处,孔间距1.2 m~1.5 m。因顶板淋水严重距离长10 m,决定设计4个注浆断面,每注浆断面间距3.0 m。注浆堵水对钻孔要求较高,钻孔须打通出水通道后才利于注浆封水,因而在实际开孔中须根据现场的实际情况进行必要的微调,以上钻孔设计根据5301巷道实际情况确定,具有较佳效果。

注浆孔开孔孔径42 mm,注浆孔深部可以采用锚杆钻机钻孔,孔径29 mm,钻孔孔深4 m~6 m,各钻孔垂直岩面,封孔深度为1 m~3 m(封孔位置应安放在钻孔围岩稳定的位置),钻孔的布置如第191页图1所示。用风钻、锚杆钻机打孔,根据注浆孔参数保证注浆孔的深度及角度。钻孔需尽量按照注浆钻孔孔位设计参数进行,对于塌孔严重区域可直接采用自钻式注射管实现钻孔和注浆一体化进行。

2.2 注浆操作步骤

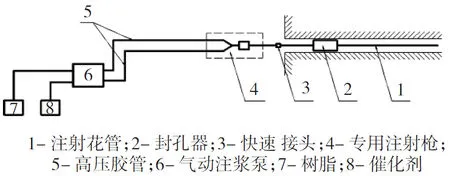

在利用马丽散N进行注浆时,其工艺流程主要分为以下几个过程。首先,在注浆孔施工完成后,迅速连接注射管和注射花管,然后采用封孔器进行封孔。在注射之前应先检查设备的管路的连通性以及有效性。其次,采用注压枪进行注浆,在注浆过程中要密切关注注压枪的压力变化,并根据压力的变化调整催化剂的比例,以确保注浆的有效性。此外,还应观察注浆区域的岩体变化,如果出现漏水现象应及时停止注浆并惊醒处理。最后,停止注浆,注浆停止条件应根据注浆压力以及返浆情况确定,停止注浆后要立即清洗管路,防止堵塞引起设备的损坏。应该注意提前准备清洗液以确保清洗的及时性。采用马丽散N进行注浆时,其工艺流程图如图2所示。

图1 顶板注浆钻孔布置图

图2 注浆示意图

3 试验效果

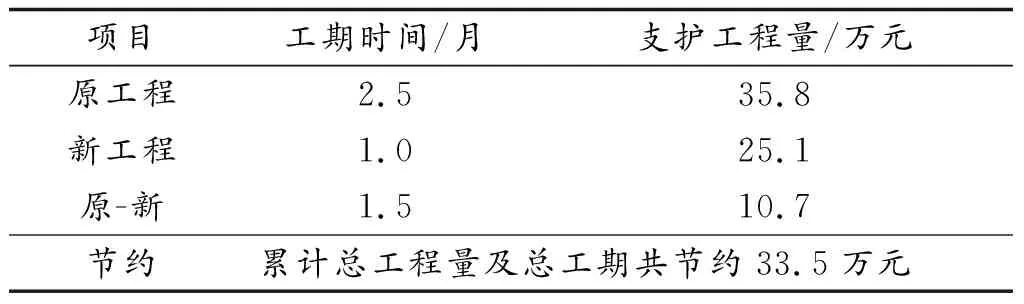

目前5301巷道注浆已经完毕,通过充分分析顶板淋水原因,准确运用注浆工艺,及时确定注浆参数,对该巷道断层处顶板淋水已经得到有效封堵,目前日常运输及生产已无大碍,已经能够正常运转。与其他注浆技术及效果相比.注射马丽散具有以下特点:首先,工艺简单,操作简便。多功能注浆泵体积小,重量轻,以压风作动源。其次,专用封口器的设计合理。封口器一端有垫片,当浆液压力达一定值时,浆垫片冲开。浆液便经注浆管注入岩层。较其他方法封口简单、省时。此外,马丽散树脂和催化剂两种原料分别用塑料桶装。携带搬运方便,便于井下施工。最后,马丽散效果突出、显著。该浆液反应结束时间只需110 s~150 s,从开始注浆到浆液完全扩散或渗透到被注载体中所需要的时间为一般为10 min~20 min,能够达到及时封堵孔隙、减少浪费的目的,工程量对比见表1。

表1 注浆后与未注浆的工程量比较

4 结语

综合各方面原因可知由于顶板淋水破坏原有支护,且施工困难,原方案工程量很大,且对巷道的运输等系统有很大影响。新方案明显缩短了施工工期且最大限度减少了对前方掘进的影响,为矿井的正常生产提供了可靠保障。利用因地制宜经验,及时利用创新的思维,将最新注浆技术引用到煤矿行业,具有创新、借鉴及推广价值。