基于AWE的阀体强度分析与结构优化设计

2018-09-06,,,

, , ,

(1.北京航天石化技术装备工程有限公司,北京 100176; 2.北京航天动力研究所,北京 100176)

RPB系统用角型调节阀LV2801,是一种用于非固定床加氢减压系统加氢反应器工艺流程的专用阀门,其通常位于高低压分离器间,具有高压差(20~25MPa(g))、高温(450~550℃)、高含固(8%~50%)的多相流闪蒸使用工况,阀门的主要功能是控制上下游设备间的液位平衡,以确保工艺流程长周期运行。

装置实现可靠、稳定的运行,其出入口阀门在恶劣工况下的长期稳定工作是必备条件,使用寿命和免维护周期直接关系到反应器乃至整个装置的产能和产值,所以角型调节阀的可靠运行是非常重要的。阀体作为角型调节阀的重要零件,其安全运行是确保角型调节阀正常运行的先决条件。由于角型调节阀阀体结构较复杂,很难用理论公式对其进行强度分析,并且一般近似公式计算方法不能完整反映整个阀体应力的分布情况[1],不利于设计者对阀体结构进行优化设计。

本文对角型调节阀阀体进行分析,以阀体集中应力处的最大等效应力为目标函数[2],结合阀体壁厚和阀体流道壁厚等参数进行有限元分析和优化设计[3],对影响阀体结构强度的参数采用一阶优化方法进行有限元优化计算。

1 阀体强度的有限元分析

1.1 阀体材料性能

角型调节阀阀体材质为F347,材料的弹性模量E=195GPa,泊松比μ=0.27,屈服强度σs=205MPa(g),抗拉强度σb=485MPa(g),密度ρ=8 000kg/m3。

1.2 阀体模型

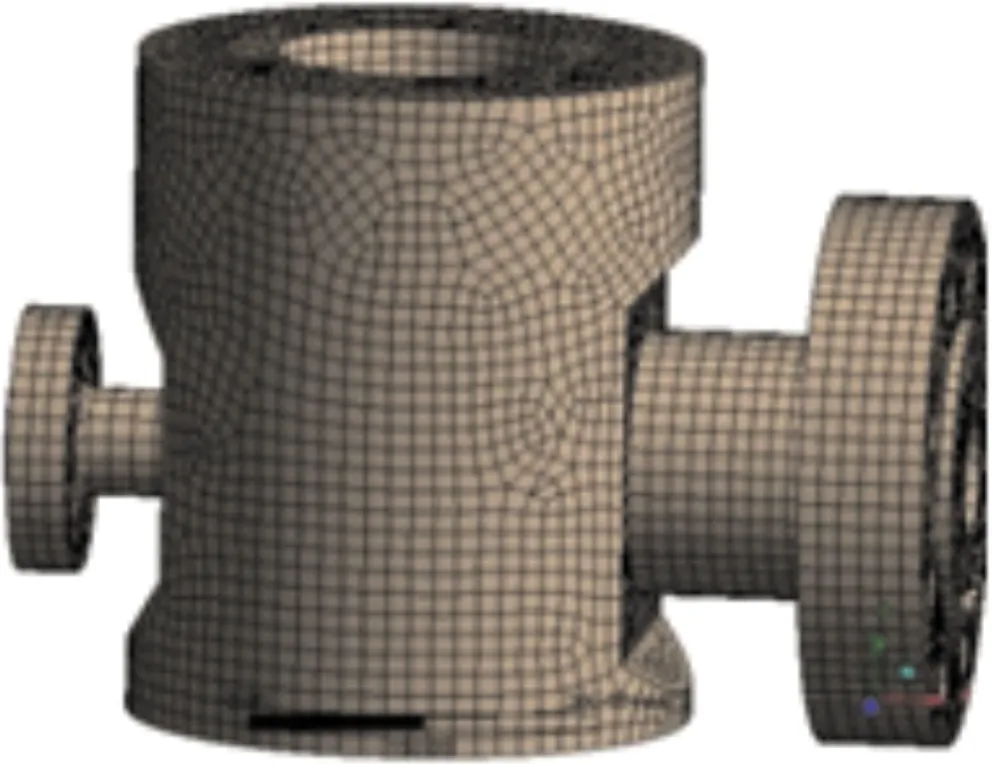

阀体通过在ANSYS Workbench中建立模型。由于阀体螺栓孔较多,为了节省时间为后面优化设计的可靠性分析做准备,角型调节阀阀体模型简化后见图1,对阀体网格的划分见图2,静力结构计算适用于ANSYS提供的三维模型四面体网格划分,可获得较好的计算精度,结构分析采用二次四面体单元。

图1 模型

图2 网格划分

1.3 边界条件和载荷

在出口端面法兰施加固定约束,中法兰端面Z方向施加约束,根据阀门API 598可知,公称压力为42MPa(g),强度试验压力为63MPa(g),压力作用在内表面,忽略中法兰螺栓预紧力和阀体自重。

1.4 分析计算结果

在阀体强度试验压力63MPa(g)的条件下,按照第四强度理论求得的阀体等效应力见图3,阀体最大等效应力为232MPa(g),材料屈服强度σs=205MPa(g),最大等效应力超出阀体材料屈服强度范围。由于中法兰方向阀体与流道方向的阀体相贯位置形状发生突变,有明显的应力集中,将会降低阀门的使用寿命,因此,有必要从角型调节阀阀体的安全、可靠和经济的角度,对阀体壁厚尺寸进行优化设计,以减少阀体的应力集中现象,保证阀体的强度。

图3 阀体等效应力分布云

2 阀体优化设计

2.1 影响阀体结构强度的参数

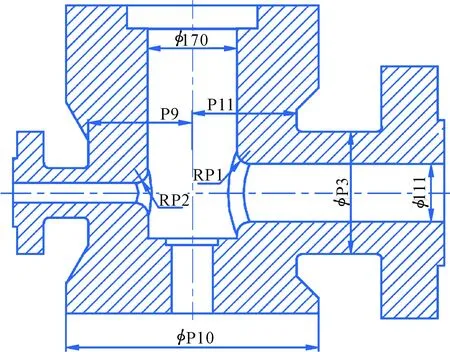

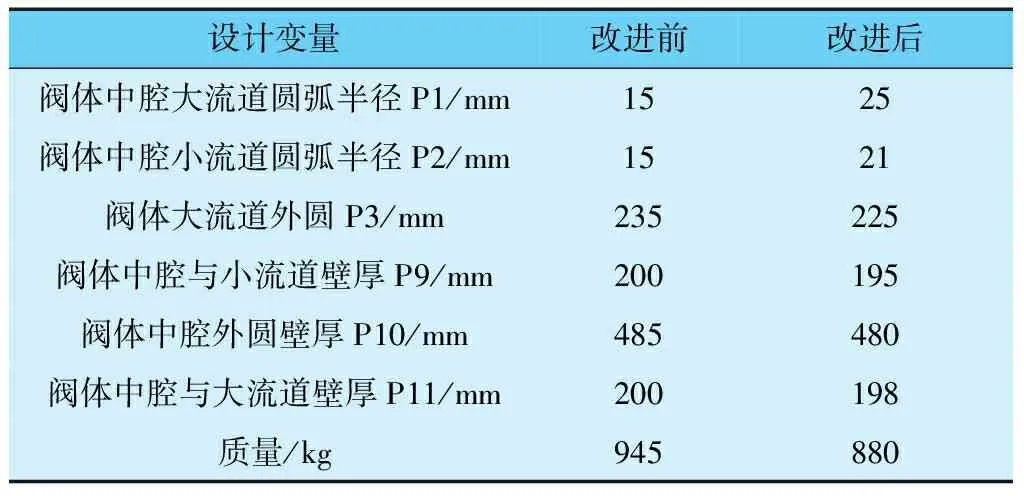

从角型调节阀阀体的安全、可靠和经济的角度考虑,由图3的阀体等效应力可知,阀体最大应力位置在中法兰方向,阀体与流道方向的阀体相贯位置,所以阀体壁厚及相贯位置的圆角均有较大的影响,对此进行优化设计。阀体结构参数见图4,中法兰处外径P10 、阀体与流道连接位置壁厚P9和P11、流道处外径P3以及阀体流道处圆角RP1和RP2作为优化参数。因此,以下将对设计6个阀体强度有影响的结构优化参数作为优化变量。设计变量见表1。

图4 阀体结构参数

设计变量初始值/mm最小值/mm最大值/mmP115930P215930P3235200240P9200180210P10485460500P11200180210

2.2 阀体结构参数优化

为了减少阀体应力集中的现象,使应力分布更加均匀并满足强度要求,将应力集中处的最大等效应力最小化作为优化目标[4],阀体结构的基本尺寸作为设计基本变量,对阀体进行优化设计。

2.2.1 灵敏度分析

对于阀体的优化,通过灵敏度分布图(见图5),可知每一个输出参数与对应输入参数的灵敏度[5]。由灵敏度分析图可知,阀体的P1、P9、P10和P11对整个阀体应力的灵敏度影响较大,P10对阀体质量的灵敏度影响较大。

图5 灵敏度分布图

2.2.2 参数对等效应力的影响

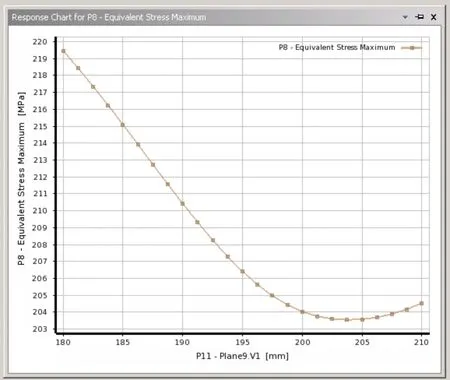

在优化模块中得出响应曲线图,其中,P3对阀体等效应力的影响见图6,随着流道外径P3的增加,等效应力呈减小趋势,在外径P3为225mm时,等效应力小于屈服应力;P9对阀体等效应力的影响见图7,随着流道外径P9的增加,等效应力呈先减小后增大的趋势,在壁厚195mm时,等效应力的最大值为最小;P10对阀体等效应力的影响见图8,随着阀体外径P10的增加,等效应力呈先减小后增大的趋势,在阀体外径480mm时,等效应力的最大值为最小;P11对阀体等效应力的影响见图9,随着阀体外径P11的增加,等效应力呈先减小后缓慢增大的趋势,在P11为198mm时,等效应力的最大值满足小于屈服应力,且P11大于204mm,其增加会引起阀体等效应力的增大,但影响程度比较小;P1和P2对阀体等效应力的影响见图10和图11,随着阀体圆角P1和P2的增加,等效应力呈先减小后增大的趋势,在P1和P2分布为25mm和21mm时,等效应力的最大值为最小。

图6 P3阀体等效应力影像

图7 P9阀体等效应力影像

图8 P10阀体等效应力影像

图9 P11阀体等效应力影像

图10 P1阀体等效应力影像

图11 P2阀体等效应力影像

2.2.3 优化结果及分析

输入变量为P9和P10应力强度设计空间分析图见图12,阀门的最大应力由237MPa(g)降到204MPa(g),降低14%;输入变量为P10和P11应力强度设计空间分析图见图13,阀门的最大应力由230MPa(g)降到202MPa(g),降低12%;输入变量为P1和P2应力强度设计空间分析图见图14,阀门的最大应力由232MPa(g)降到201MPa(g),降低13%;输入变量为P3和P9应力强度设计空间分析图见图15,阀门的最大应力由225MPa(g)降到199MPa(g),降低11.5%。

图12 P9和P10应力强度设计空间分析

图13 P10和P11应力强度设计空间分析

图14 P1和P2应力强度设计空间分析

图15 P3和P9应力强度设计空间分析

经过有限元优化程序优化影响阀体强度的6个参数,保证阀体受力强度,且有效减小阀体的等效应力,阀体结构改进前后结果见表2。

表2 阀体结构改进前后结果

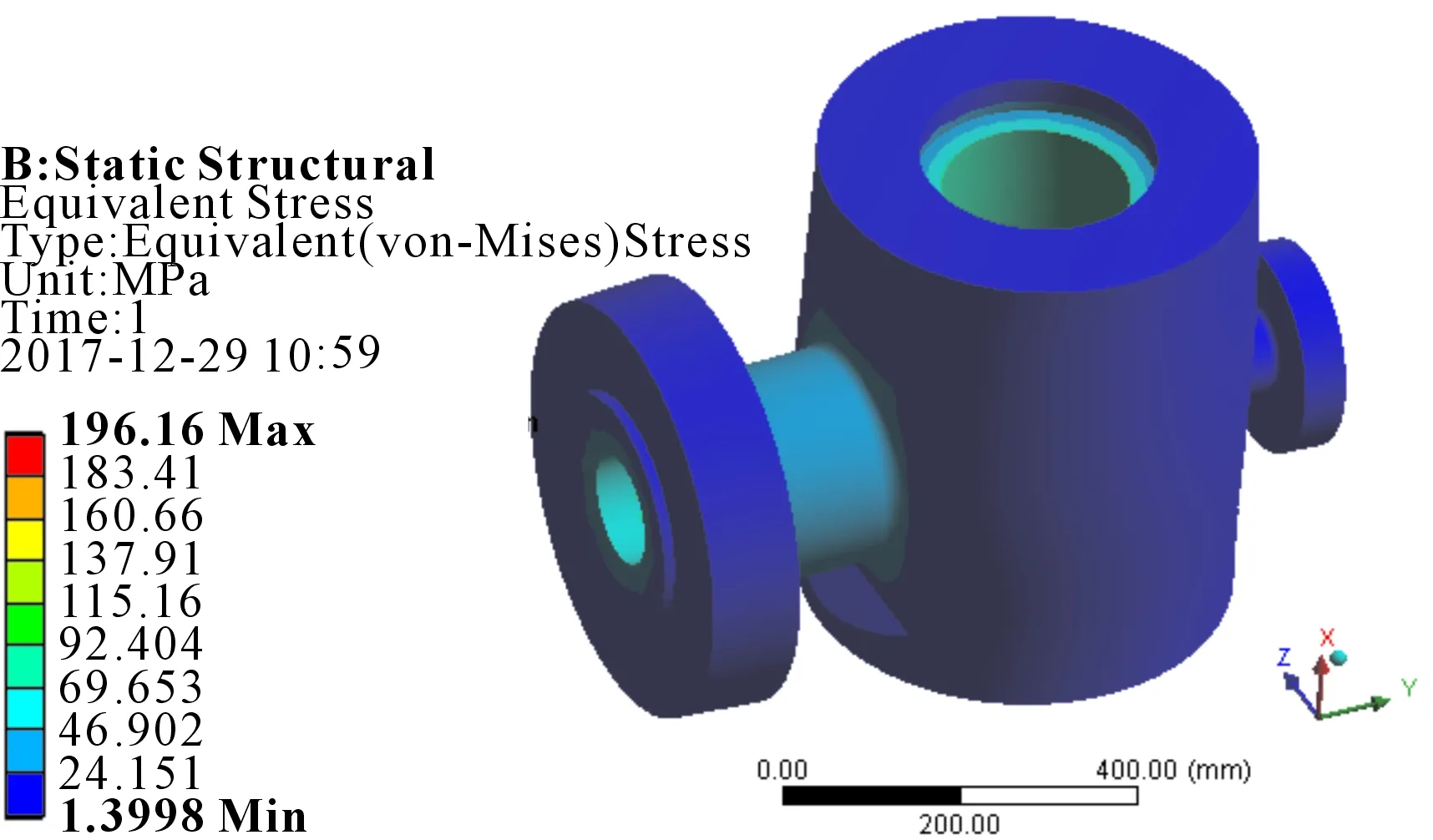

对改进后的模型进行有限元分析,材料、约束和载荷与改进前相同,网格划分根据模型改进后重新划分,计算结果见图16,从图中可看出,相比前述应力集中部位有了明显的减小,且应力分布更加均匀;改进后阀体的等效应力最大值仍然在阀体相贯位置,但是最大应力为196MPa(g),小于屈服强度,比优化最大等效应力减小了15.5%,保证了阀体的强度,满足强度试验要求。

图16 优化后阀体等效应力云图

3 结语

(1)本文利用 Workbench 的响应面优化方法对阀体的6个设计变量进行了系统分析和优化,使阀体的整体强度得到了有效的提升,改进后的阀体最大等效应力降低了15.5%,使阀体应力集中处应力值明显降低,改善了阀体的应力分布,使其结构更加合理。

(2)优化后的阀体壁厚有所减少,重量降低了6.9%,节约了制造成本,体现出优化带来的经济效益和结构优化的重要意义。

(3)阀体的可靠性满足要求,由灵敏度分析可知,可通过改变阀体壁厚尺寸来改进阀体结构的可靠性。