合成氨厂压缩机管路系统振动分析及治理措施

2018-09-06

(四川宏达股份有限公司,四川 什邡 618400)

往复压缩机是合成氨生产装置中介质输送、升压和维持合成系统压力的核心设备,其在运行过程中,由于活塞呈周期性的吸气、排气运动,引起压缩机进出口管道内气体流速、密度和压力呈脉动状态,气流脉动、管系结构以及压缩机本体机械振动是管道振动的重要因素。往复式压缩机管系的剧烈振动,会带来压缩机容积效率降低、排气量减少、功率损耗增加、气阀及控制仪表松动等不良后果,甚至会造成管道及其附件连接部位松动、破裂、连接紧固件断裂,一旦易燃、易爆的氢气大量泄漏,就可能酿成极其严重的安全事故。四川宏达股份有限公司合成工段的3台4M50氮氢循环联合压缩机自运行以来,其进出管路振动较为严重,特别是高压循环段管道。为此,通过观测压缩机在不同负荷运行情况下管道、设备的振动特征,结合对管道气动特性和管道结构的分析,采取了可行的减振方法,将管线振动控制在可接受的范围内。

1 4M50压缩机及管系基本概况

1.1 压缩机主要参数

曲轴转速n=273r/min,一级吸/排气压力为1.62/3.725 3MPa(a)、吸/排气温度为40/124℃,二级吸/排气压力为3.725 3/8.566 7MPa(a)、吸/排气温度为40/124℃,三级吸/排气压力为8.566 7/19.7MPa(a)、吸/排气温度为40/124℃,四级(循环气)吸/排气压力为19.3/20.5MPa(a)、吸/排气温度为25/124℃。

1.2 压缩机运行及管道振动状况

压缩机空载试车运行平稳,机体振动监测曲线平稳,振动幅度在规定值范围内。在单机满负荷运行的状态下,机体振动幅度增加,特别是高压段(合成三级和循环段)振动波幅增加较大,但均在规定范围内。

在单机满负荷运行的状态下,合成气二、三级进出管道,二、三级冷却排管,循环气排气管道,循环气排气油分,进出压缩机管道阀架振动严重。运行3个月后,陆续出现循环气排气油分缸地脚螺栓断裂,循环气、合成气三级排气管道多处管箍压紧螺栓断裂,以及管墩松动等严重问题。虽先后采取了对钢制管架加强、硬木楔垫紧等被动措施,但效果不明显。双机运行时,由于脉动迭加效应影响,进出压缩机系统的合成气、循环气主管线振动加剧,主管线振动引发各压缩机周边管线振动幅度有不同程度的增加。4M50压缩机进出管系的振动问题,已经对装置的安全、经济运行构成了严重威胁。

2 管道系统振动原因分析

2.1 往复式压缩机管系振动的主要因素

2.1.1 压缩机本身引起的振动

压缩机本体设计制造不合理、运动部件动平衡差、压缩机安装精度超差、压缩机基础设计不当等,均能引起压缩机机组振动,并将这种振动通过连接管道传递至进出压缩机的管系。

2.1.2 管道内气流压力脉动引起的管道振动

往复式压缩机工作时,其吸排气过程会引起管道内气体流速、压力、密度等,既随位置又随时间呈周期性变化,这种周期性变化的现象称为气流脉动。在压缩机活塞的作用下,具有一定质量的脉动流体在管路内以一定速度运动前进时,会对其所经过的弯头、阀门、孔板、盲板、异径管、分支管等管路元件施以周期性的激振力,受该激振力作用,管路系统便会产生机械振动。压力脉动越大,脉动气流所传递和携带的能量变化幅度就越大;管道所响应的激振动应力越大,管道振动幅度就越大。

2.1.3 管系共振

管系共振分两种,一种是气柱共振,另一种是管系结构机械共振。气柱共振时,管道内充满的气体可视为气柱,气柱体具有可压缩、膨胀和一定质量的特性,其在受压、膨胀的周期性变化过程中,自身就成为有一定质量、有一系列固有频率的类似弹簧体系。当压缩机激发频率与气柱某阶固有频率相等或接近时,就会发生气柱共振。在工程设计实践过程中,常将压缩机激发频率的0.8~1.2倍频率范围作为共振区,为此,在管系配管设计过程中,通常通过调整配管方式、管长、管径、缓冲容积和配置位置、支管长度、支管位置等方法,调整管系气柱的固有频率,并使之避开相应的压缩机激发共振频率区。管系结构机械共振时,管道、管件、管支、管架组成的管路系统本身会有一系列的固有频率,当压缩机激发频率与管系某阶结构频率(一般为前五阶)相等或相近时,就会发生管系结构机械共振。管系发生共振,将增大管内气流脉动,作用于管道的振动能量也加大,使管道位移和应力大幅度增加,将严重破坏管道、管件、支架等的管道及其结构系统。

2.2 往复式压缩机管系振动原因排查

通过分析3台压缩机基座测振适时监测的曲线以及转动部件动平衡测试数据,发现其均在正常值范围内,可以得出造成管系严重振动的主要因素不是压缩机本体振动传递,以及压缩机基础设计的问题。从合成气三级排气、循环气段排气两高压段管道呈现轴向位移大,钢制管架顶部振动幅度大,各级进出压缩机高压阀架振动幅度大,合成气、循环气主管轴向、径向振动幅度大,管架基础振动明显等表象看,气流压力脉动、管系共振是引起管系振动的主要原因。

2.2.1 压力脉动

压力脉动在往复式压缩机加压、输送介质的过程中是客观存在的,是不可消除的,只能通过工程措施将其对相关设备、管道系统设施的影响降低至安全运行可控范围内。

美国石油学会标准API618《石油、化学和气体工业设施用往复压缩机》中,关于脉动和振动控制的相关准则,从分析方法和量上规定了对压力脉动和振动控制的设计要求。

(1)当压力在0.35~20.7MPa(a)时,压力不均匀度按下式计算:

P=[C/350)1/2][400/(PLDif)1/2]

(1)

其中,P为压力不均匀度,%;C为气体声速,m/s;PL为管内平均绝对压力,bar;Di为管道内径,mm;f为脉动频率,Hz。

(2)脉动频率按下式计算:

f=imN/60

(2)

其中,i为脉动频率阶次,1、2、3;m为压缩机作用方式,单作用为1,双作用为2;N为压缩机曲轴转速,r/min。

(3)气体声速按下式计算:

C=(KRT)1/2

(3)

其中,K为绝热指数,合成气1.402,循环气1.395;R为气体常数,合成气956.79J/(kg·K),循环气801.47J/(kg·K);T为绝对温度,K。

按API618标准计算,主要管道压力不均匀度允许值见表1。

表1 主要管道压力不均匀度允许值

将运行过程中采集的数据与上表数据进行对比,发现管系多处实测压力不均匀度均超过标准允许值,特别是循环气和合成气三级高压段超标尤其严重。

(4)根据美国石油学会标准API618的规定,压缩机气缸进出口缓冲器容积应不低于下式结果,且两者均不应小于0.03m3。

Vs=8.1Pd(KTs/M)1/4

(4)

Vd=1.6(Vs/R1/K)Vs≥Vd

(5)

其中,Vs为入口缓冲器最小容积,m3;Vd为出口缓冲器最小容积,m3;Pd为与缓冲器相连的气缸每转排(吸)总净容积,m3;K为绝热指数;Ts为吸入侧绝对温度,K;M为气体分子量;R为气缸级压比。

按API618标准计算,各级压缩进出口缓冲器容积最小值见表2。

表2 各级压缩进出口缓冲器容积最小值

将实测的缓冲器容积与上表数据对比,发现除合成气一级排气缓冲器容积达到计算值外,其余各级缓冲器容积配置均偏小,合成气一级吸气缓冲气容积偏小77.1%,合成气二级吸/排气缓冲器容积分别偏小79.8%、65.9%,合成气三级吸/排气缓冲器容积分别偏小102.7%、74.2%,循环气吸/排气缓冲器容积分别偏小63.3%、140.3%。缓冲器容积配置不足、气柱共振是压力脉动未得到有效控制、压力不均匀度超标的直接原因。压力脉动越强,作用于管路元件的激振力越强,使管道产生的位移峰值和应力越大,则间接传递给管架、管支的循环振动载荷也越大,从而导致了整个管系的强烈振动。

2.2.2 气柱固有频率和共振管长

管内气柱振动频率按下式计算:

fg=C(2i+1)/(4Le)

(6)

其中,Le为气体管道当量长度,m;fg为气柱固有频率,Hz。

气柱共振条件:

f=fg

(7)

根据公式(6)、(7)可以导出气柱共振当量管长计算式:

Le=C(2i+1)/(4f)

(8)

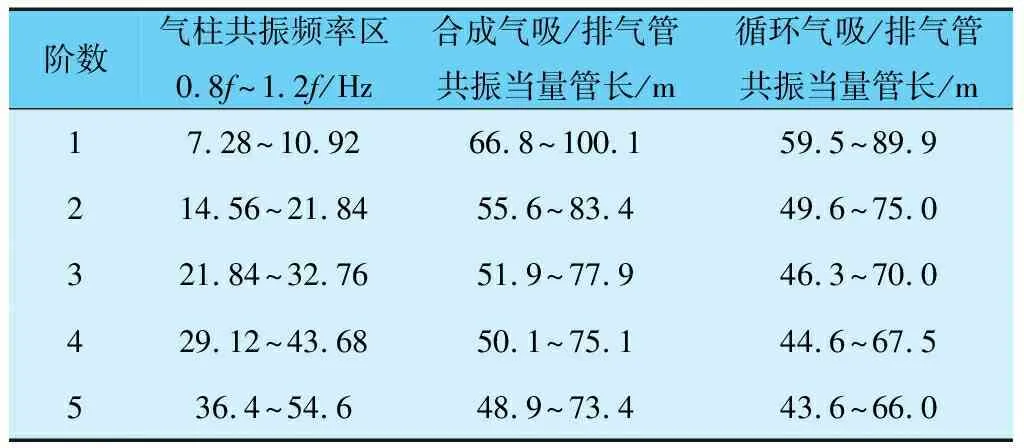

经计算,合成气吸/排气管、循环气吸/排气管的五阶气柱共振频率及共振当量管长见表3。

表3 合成气吸/排气管、循环气吸/排气管的五阶气柱共振频率及共振当量管长

将计算结果与管路现状进行对比,发现合成气、循环气输送主管所属部分管段处于气柱共振当量管长范围内,而各压缩机吸排气管汇入的主管在双机运行状态时,主管振动现象加剧。

2.2.3 管系固有频率和管架间距

合成气第1~3级压缩及循环气第4级压缩,级间管路涉及弯头、阀门、支管、变径、三维变向、冷却排管等管路元件,管路系统组成复杂。管系固有频率应用CAESAR II Ver.5.10.00进行计算,计算结果见表4。

表4 管系固有频率

进出压缩机系统直管管道,管系结构相对简单,管系固有频率、管道特性与支架类型及间距相关。一般通过调整管架间距及支架类型调整管道固有频率,以避开前五阶激振共振频率区。直管管路管系固有频率及管架间接按下式进行近似计算:

(9)

Ls=[λ/(2πfs)1/2][(EJg)/(AR)1/4]

(10)

其中,fs为管系固有频率,Hz;Ls为道支架间距,m;λ为管道固有频率谐振系数,两端简支1阶时,λ1=3.14,2阶λ2=6.28;两端固支1阶时,λ1=4.73,2阶λ2=7.85。E为管道材料弹性模量,kgf/m2;J为管道断面惯性矩,m4;g为重力加速度,m/s2;A为管道截面积,m2;R为管道外径,m。

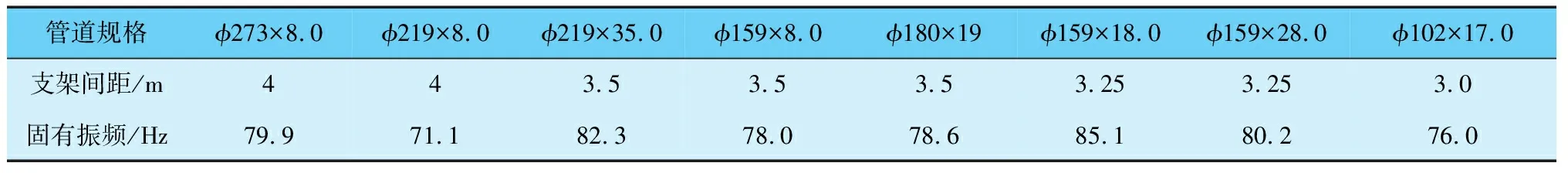

经计算,不同管径的管道支架(简支)间距及相应的固有频率见表5。

表5 不同管径的管道支架(简支)间距及相应的固有频率

将计算结果与管路现状进行对比,发现合成气第1~3级压缩及循环气第4级压缩管系,前两阶管系固有频率与激振共振频率区相重叠,合成气、循环气进出压缩系统主管及部分管支间距过长,管架均匀分布,标高超过3.0m的数个管架为钢架结构且刚性明显不足等问题。以上不合理的布置,均不利于减小管系共振,是造成管系振动的原因之一。

3 管道系统振动的治理措施

经过分析计算结果,结合半年试运行期间监测数据和观测情况,本着“先易后难”的治理原则,先后采取相应措施进行治理,取得了较满意的效果。治理措施实施前后,压力脉动变化见表6,振动幅度变化比见表7。

表6 治理措施实施前后压力脉动变化对比表

表7 治理措施实施前后振动幅度变化对比

4 结语

(1)针对压力脉动过大及部分管长处于气柱共振管长范围的问题,采取在气缸缓冲球出口、分离器进出口端增设消振孔板与集气管,增大3台压缩机进出气汇总管直径,且保证汇总气管通流截面积大于单台压缩机进出气管通流截面积的4倍,调整循环气、合成气主管走向,避开表3中气柱共振当量管长范围等措施。

(2)针对管架振动的问题。采取调整管支布置,在弯头、阀架、三维变向管段等部位增加固定管支,标高超过3.0m的管架改为混凝土配重管架(含阀架),进出压缩机系统且轴向位移较大的吸排管道设混凝土固定管支,增加地面管墩配重,增加原主管混凝土管架基础配重,在原管架间适当位置增设管架,使得主管管架间距呈非均匀状态布置,调整后的直管管支间距不大于表5中列出的支架间距,管道卡箍与管道之间增设石棉橡胶板,保证管道与卡箍间充分接触等措施。但需要注意的是,在固定管支的增减调整过程中,特别是近压缩机气缸端,须利用CAESAR II或AutoPIPE软件进行动应力分析计算,在考虑动应力分析计算结果的基础上,综合制定管架调整方案,以避免应力集中对压缩机本体或管件造成损坏。