输煤皮带下落煤管3—DEM堵煤、防尘综合治理

2018-09-03李文韬

李文韬

一、改造前设备(系统)状况及产生问题的原因分析

二、堵煤机理概述

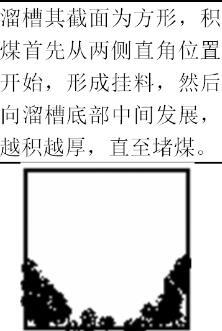

堵煤产生的原因简而言之就是煤流在落煤管中运行速度衰减至零,在落煤管中产生滞留,并不断的堆积,导致落煤管通流面积减小,当物料堆积到一定程度后,量变就会达到质变,使整个落煤管完全堵塞,发生堵煤现象。落煤管产生堵煤现象的原因可分为冲击点堵煤和溜槽挂煤堵煤两种。冲击点堵煤发生在落煤管拐角处以及料斗侧面,煤流产生冲击后,煤流速度大大降低,如果水分含量高、粘度大的煤质,堵煤现象将会更加频繁。溜槽挂煤堵煤是当存在煤炭中水份含量偏高,加之输煤溜槽表面粗糙、摩擦系数高,以及溜槽倾角偏小等原因,造成物料输送过程中,细粘的物料逐步从底部和两侧直角部位开始形成挂料,挂料会越积越厚,不断减小落煤管的过流面积,最终形成堵煤,挂料堵煤相比冲击堵煤更难以清除。堵煤还容易导致物料下落时落料点不正,引起皮带运行跑偏。

目前为减少转运站溜槽堵煤现象的发生以及便于溜槽堵塞后的疏通,通常采用的解决方法是在溜槽上设计安装仓壁振动器,而现在输煤系统溜槽是没有安装仓壁振动器的,当溜槽产生积煤时只能听之任之,堵煤时也只有完全靠人工疏通。

三、皮带下落煤管堵煤原因分析

通过对胶带下落煤管布置图纸分析,结合3-DEM(Discrete Element Methods)转运点技术关于粉尘、堵煤方面的机理论述,认为其产生堵煤原因有多个方面,现进行一一阐述:

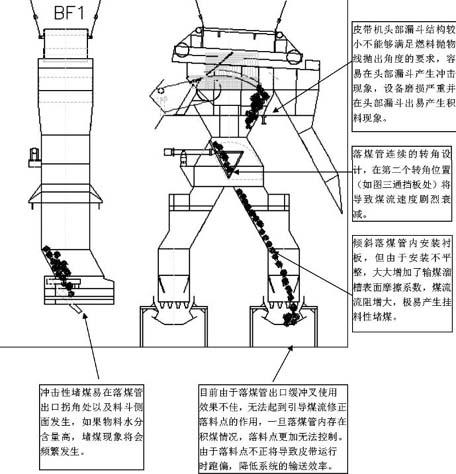

1、由于胶带速度为4.8m/s,而胶带机头部滚筒与头部漏斗物料冲刷面间距较小,物料流通面积较小,如左图所示,物料以4.8m/s速度从皮带抛出后,几乎成垂直的角度冲击头部漏斗,头部漏斗处的转角设计导致物料从胶带机头部抛出后几乎成垂直的角度冲击头部漏斗,在输送干燥的燃料时容易引起粉尘的产生并增加进入落煤管的诱导风量;在煤含水量超标时,则容易造成冲击性积煤、堵煤,影响设备的正常运行。由于头部漏斗正面受到煤流冲击剧烈,衬板磨损严重,设备维护量较大。

2、落煤管内安装衬板的凸凹不平,大大增加了输煤溜槽表面粗糙摩擦系数,煤流运行过程中极易产生挂料性堵煤。目前使用的落煤管截面为方形,细粘的物料逐步从底部和两侧直角部位开始形成挂料,落煤管内一旦出现挂料情况,就会产生“滚雪球”效应,落煤管很快发生堵塞。

四、改造技术措施

通过对下落煤管跑偏、堵煤产生的原因分析,结合3-DEM转运点技术应用,通过优化输煤产品结构和配置解决上述存在问题。具体而言采用3-DEM分散物料集流技术设计的流线型落煤管和头部集流导流装置可以保证管内物料规律化汇集流动,最大程度降低物料下落过程中对落煤管的冲击,减小冲击性磨损、堵煤,并有效减小煤流对皮带的冲击破坏、降低噪音,保证胶带受料对中,避免胶带因落料点不正产生跑偏。对于耐磨材料的选择,在考虑耐冲击和磨损的同时,必须要保证落煤管煤流冲刷面摩擦系数要低,因此选择即耐磨又光滑的镜面复合钢板方法来解决溜槽挂料堵煤问题。为减小落煤管的积煤情况,在落煤管易堵位置采用柔性振動结构设计,有效防止落煤管堵煤情况的发生。

(一)、落煤管系统降尘、防堵改造措施

1.拆除皮带机机头位置头部漏斗,更换为通径面积更大的头部漏斗,如左图所示。并在该漏斗内设计安装3-DEM集流导流装置,保证物料在离开上一级胶带后以汇集流的形式、按照近似抛物线的轨迹顺滑流畅地进入三通、溜槽。改造后头部漏斗不再有积料堵煤情况,同时能够减少下落的煤流携带风量,对粉尘的抑制也有好处;集流导流防堵装置采用耐磨复合板焊接而成,由于皮带机头部安装有除铁器,头部集流导流装置采用不锈钢材料制作,夹套式结构,设计有减振弹簧、落料角度偏转调节,具有耐磨、防粘煤的功效,充分满足设备运行的工况要求和使用寿命要求。

2.对BF1皮带机下方电动三通进行改造,更换为1台挡板煤流倾角为68~70度的防卡堵电动三通。由于煤流倾角加大,可有效减小三通挡板积煤、堵煤情况发生。三通挡板采用夹套式结构保证其足够的耐磨寿命,挡板面板采用镜面复合耐磨钢板制成,具有耐冲击、耐磨损以及摩擦系数小的特点;

由于头部漏斗采取了扩容措施,更换的电动三通较先前的位置向右移动了300mm.为保证煤流下落顺畅,三通进口尺寸由原来的1300mm扩容至1400mm。如上图所示。

3.在易发生堵煤的位置改原传统的刚性振动方式为具有我公司专利技术的柔性振动方式。柔性振动防堵的工作原理是:在易堵煤落煤管段上下采用柔性法兰连接,弹性悬挂系统支吊,振动电机振打。当皮带机系统开始输煤时,煤流传感器获得信号,振动系统进入工作状态。振动控制系统结合不同的煤种通过PLC设定振动时间和振动间隔,实现自动定时振打。在弹性支吊系统作用下落煤管只需获得振动电机较小的击震力即可产生较大的振幅,实现共振,达到高频率低振幅的振打目标,提高振动效率,保护系统安全。由于通过PLC控制的振动器对落煤管进行的高频低幅振打,能够将尚未与落煤管粘连紧密的煤泥震落下来,能够确保落煤管始终不会发生严重积煤现象,做到了防范于未然。

4.落煤管煤流冲刷面衬板采用镜面耐磨复合钢板制作,镜面耐磨复合钢板是在普通钢板表面冶金结合一层高抗磨耐磨合金,在获得高硬度的同时保持良好的韧性和耐冲击性能。耐磨复合钢板区别于国内其他各类耐磨合金板的最大特点就是表面没有凸凹不平的焊缝,其表面粗糙度不低于不锈钢,而且耐磨层的表面硬度分布做到非常的均匀。钢板表面致密、光滑、平整度高;可承受持续的冲击。具有不挂煤、使用寿命长的特点(冲刷严重部位使用寿命不低于3年)。

5.取消落煤管出口缓冲叉,出口落煤管外形采用流线型设计,煤流在其作用下能够沿胶带运行方向被切向引入皮带,在修正落料点的同时减小物料下落对皮带的冲击;煤流运行时与流线型落煤管圆滑过渡接触,大大降低物料对落煤管的冲击,消除了冲击拐点,顺滑流动,煤流速度不会衰减,从大大降低了落煤管积煤、堵煤的情况。

落煤管断面采用U形设计(左图所示),可对物料流动起到聚流作用,确保燃煤进胶带居中而不会发生偏载跑偏现象,U截面也不易发生落煤管挂料积煤情况。

五、改造后达到的效果

(一)落煤管使用寿命较目前大大提高,降低落煤管的维护工作量。

(二)大大降低物料下落对胶带的冲击情况,有效延长胶带使用寿命。

(三)修正物料运行下落的落料点,提高胶带的输送效率,保证改造后不会产生重载跑偏情况,达到胶带设计输送能力。

(四)通过改造,落煤管堵煤现象大大减少,基本不会发生堵煤情况,并可以彻底解决由于落煤管内积煤导致物料下落时落料点不正的问题。

(五)系统运行时产生的粉尘环境污染较目前得到较大改善。