挤压工艺参数对速煮重组米食用品质的影响

2018-09-03左秀凤梁会会周豫飞安红周

左秀凤 梁会会 周豫飞 安红周

(河南医学高等专科学校1,郑州 451191) (河南工业大学粮油食品学院2,郑州 450052)

籼稻在黄河以南、长江以北大面积种植,产量高,谷粒易脱落。籼稻米含有较多的直链淀粉,经蒸煮后的籼米饭干且松散、黏性较差,在色泽、亮度、粒形及食用品质方面都不如粳米,需要通过技术改进籼稻产品,改善其食味品质。挤压技术是通过水分、热量、机械剪切、压力等综合作用,使物料从高温高压状态突然释放到常温常压状态,促使物料内部结构和性质发生变化的过程[1]。大米淀粉在低水分、高温、高压、高剪切力的作用下,进行淀粉糊化、部分降解,增加水溶性碳水化合物含量等使物料各组分发生复杂的理化变化[2]。

主要以信阳杂交稻籼碎米为原料生产速煮重组米,选取螺杆挤压技术,考察进料水分、机筒温度、螺杆转速、喂料速度对速煮重组米食用品质的影响。先进行挤压工艺单因素分析,再进行响应面实验,最后利用Design Expert软件建立数学模型,找到加工速煮重组米的挤压重组最佳操作工艺,力求提高籼米碎米的加工水平,为重组米的生产和加工提供参考。

1 材料与方法

1.1 材料与试剂

信阳杂交碎米:市售;浓硫酸、重蒸苯酚、盐酸、碘、碘化钾、硫代硫酸钠、NaOH、葡萄糖等均为分析纯;糖化酶:北京奥博星生物技术有限责任公司。

1.2 仪器与设备

DS32型双螺杆挤压机:济南赛信膨化机械有限公司;CT-C型热风循环风箱:南京索特干燥设备厂;101A-3E型电热鼓风干燥箱:上海实验仪器厂有限公司;WFG2000型可见分光光度计:尤尼科(上海)仪器分析有限公司;FW80型高速万能粉碎机:北京市永光明医疗仪器厂;Neofuge23R台式高速冷冻离心机:上海力申仪器有限公司;Mini色差计:日本佐竹公司;B5A型多功能搅拌机:广州威万事实业有限公司。

1.3 方法

1.3.1 速煮重组米的生产工艺

原料→粉碎→调节水分(搅拌)→挤压重组→切割造粒→热风干燥→成品(含水量约14%)。

1.3.2 产品品质特性分析

葡萄糖标准曲线的制作:将分析纯葡萄糖在80 ℃下烘至恒重,精确称取1.000 g,加少量水溶解,转入100 mL容量瓶中,加入0.5 mL浓硫酸,用蒸馏水定容至刻度,配制成质量分数为10 g/L的葡萄糖标准液;精确吸取10 g/L葡萄糖标准液1 ml配制成100 mg/L的葡萄糖标准液;分别吸取0、0.2、0.4、0.6、0.8、1.0 mL的100 mg/L的葡萄糖标准液,各以蒸馏水补至2.0 mL,然后加入9%苯酚1.0 mL及浓硫酸5.0 mL,摇匀冷却,室温放置30 min。在490 nm波长下,以蒸馏水作空白对照,读取各管的吸光度。以葡萄糖浓度为横坐标,吸光度为纵坐标做标准曲线。

糊化度测定:糖化酶法[3]。

水溶性碳水化合物测定:先将2 g样品(60目)与100 mL蒸馏水混合,经均质后离心(3 000 g,10 min),用硫酸-苯酚法在490 nm波长下,测上清液吸光值,查葡萄糖标准曲线[4]。

色差测定:用Mini色差仪测定,先将镜头口对准校正白板测定出L标准、a标准、b标准;再把样品置于被测部位,启动录入工作键得到L、a、b值。

色差公式:

ΔL=L样品- L标准(明度差异)

(1)

Δa=a样品- a标准(红/绿差异)

(2)

Δb=b样品- b标准(黄/蓝差异)

(3)

ΔE=[(ΔL)2+(Δa)2+(Δb)2]1/2

(4)

式中:ΔL值大表示偏白;ΔL值小表示偏黑;Δa大表示偏红;Δa小表示偏绿;Δb大表示偏黄;Δb小表示偏蓝。

速煮重组米感官评价:GB/T 15682—1995。

1.3.3 实验设计

挤压膨化是淀粉在低水分状态下进行糊化的过程。物料在挤压机螺旋的推动力下被搅拌混合、压缩,受到强摩擦及高剪切力作用,运动加剧的水分子强烈渗透进入物料后发生位移重排,当物料“走到”挤压机模孔时水分瞬间卸压爆破,促使淀粉破裂发生不可逆的膨胀而糊化[4]。因此重组米的糊化程度与挤压膨化过程中的工艺参数如物料含水量、机筒温度和螺杆转速有着十分密切的关系[5]。在加工温度为Ⅰ区60 ℃、Ⅱ区80 ℃,模孔为4个米形孔(孔长0.5 cm、宽0.23 cm)的固定条件下,对进料水分、Ⅲ区温度、主机转速、喂料速度四个因素进行单因素实验,挤压单因素实验方案见表1。

表1 单因素挤压实验

注:进料水分20%;Ⅲ区温度100 ℃;主机转速10 Hz;喂料速度8 Hz。

2 结果与讨论

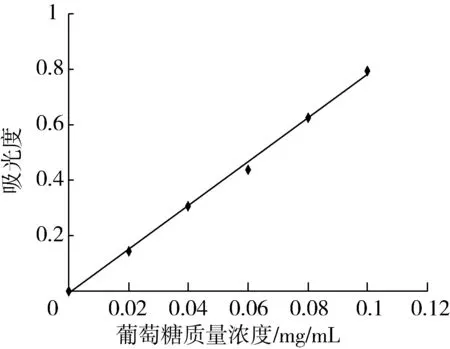

2.1 葡萄糖标准曲线

用分析纯葡萄糖作标准曲线(见图1),其回归方程为:

y=7.91x-0.01 (R2=0.998)

图1 葡萄糖标准曲线

2.2 挤压工艺参数对速煮重组米品质的影响

2.2.1 挤压工艺参数对速煮重煮米糊化度的影响

单因素对重组米糊化度的影响结果见图2。

图2 进料水分、Ⅲ区温度、主机转速、喂料速度对重组米糊化度的影响

由图2看到,碎籼米原料经挤压机挤出重组米的糊化度随着进料水分、喂料速度的增加而减少。分析认为重组米所需的能量全部来自挤压机的机械能和外部施加的热能,当进料水分增加时,水的比热高、蒸发热大,需要消耗很多能量将水分转化为蒸汽,这就势必减少了大米糊化的能量;并且增加进料水分时,会减少物料与螺杆、机筒之间的摩擦,使物料在机筒内的停留时间降低,从而降低了推进熔融体所需要的机械能,故增加进料水分会快速降低重组米的糊化度[6]。在螺杆转速不变的情况下,喂料速度增大使糊化度在一定程度上呈下降趋势,但影响比较小。分析认为:当螺杆转速恒定时,单位时间内进料量增加,物料间的摩擦对机筒压力影响不大,但单位物料得到的能量降低,导致糊化度下降。重组米的糊化度随着Ⅲ区温度升高、主机转速增加而增加。因为当机筒温度增加时,提高了物料的能量,促进了淀粉糊化,所以重组米的糊化度增加[7]。在高螺杆转速下(≥22 Hz),挤出物糊化度上升趋势逐渐平缓,最终糊化度可达到89%。可能是随着螺杆转速增加,物料停留时间缩短了,外部输入的热量能够一定量的提高淀粉的糊化度。这和Guha等[8]研究的结果一致,随着螺杆转速的升高,大米淀粉糊化度增大。

2.2.2 挤压工艺参数对速煮重煮米水溶性碳水化合物的影响

水溶性碳水化合物(WSC)是指除醇溶性碳水化合物之外,能溶于水的那部分碳水化合物,包括可溶性淀粉、糊精和低聚糖等[9]。WSC可被人体完全消化吸收,是最易利用的能量来源。挤压工艺参数对速煮重煮米水溶性碳水化合物的影响结果如图3所示。

图3 进料水分、Ⅲ区温度、主机转速、喂料速度对重组米水溶性碳水化合物的影响

从图3看到,随着进料水分增加或喂料速度升高,重组米的WSC含量降低,这与Abdel-Aal等[10]报道的进料含水量提高会降低产品的水溶性成分的结论相一致。随着主机转速增大或Ⅲ区温度增加,重组米的WSC含量也增加,主机转速与主机温度的提高对重组米的WSC含量有利。这是因为在挤压过程中,主机转速增大或Ⅲ区温度增加能促进淀粉降解,降解程度越高得到的小分子糖、糊精越多,可溶性成分含量就越多[11]。

2.2.3 挤压工艺参数对速煮重煮米色差与感官评分的影响

本实验所使用籼米碎米的ΔL为-5.2,Δa为-0.3,Δb为4.8,ΔE为7.08。经过挤压,产品的色泽与感官评分发生了变化。挤压工艺对重组米色差的影响结果见表2。

表2 挤压工艺对色差与感官评分的影响

从表2可以看出,挤压后的产品较原料的白度下降、颜色偏黄、总色差升高。主机Ⅲ区温度与喂料速度对色差影响不太显著,对色差影响最大的工艺是进料水分与主机转速。当进料水分增加时,能一定程度上抑制褐变反应,使产品ΔE下降。在进料水分为28%时,重组米的色泽较浅、米粒成型好,并保持米饭清香,感官评分最高。当进料水分超过28%时,米粒外观泛白,不透明,感官得分降低。经过挤压,有部分淀粉分解成葡萄糖,淀粉与葡萄糖、赖氨酸混合物后,经高温作用会发生美拉德反应[12]。当主机转速变大时,促使产品ΔE升高,颜色加深;主机转速为14 Hz时,米粒成型好,不毛糙,外观透亮,口感较好,感官评分高;主机转速过高,米粒颜色较深,口感较硬。主机温度过低将导致米粒表面泛白,不够透明;主机温度太高时,米粒带有毛边,成型效果较差,且容易粘连;当主机Ⅲ区温度为110 ℃时,米粒外观最好,感官评分最高。喂料速度对重组米感官评分的影响最不显著,但实验中喂料速度太高时,易导致机器堵料,转速降低,甚至会出现喂料系统停止运作。因此挤压产品的颜色、感官评价与物料水分、挤压温度、葡萄糖含量有关[13]。

2.2.4 挤压工艺与速煮重煮米品质指标之间的相关性分析

对挤压工艺参数与样品品质指标进行相关性分析,结果如表3所示。

表3 挤压工艺与重组米品质指标之间的相关性分析

注:n=5,n0.05=0.755,n0.01=0.875。*为α=0.05显著相关;**为α=0.01极显著相关。

表3显示,进料水分、喂料速度都与糊化度、WSC呈极显著负相关,即进料水分越大或者喂料速度越大,糊化度和WSC都将降低。Ⅲ区温度、主机转速都与糊化度、WSC呈极显著正相关,即Ⅲ区温度或者主机转速升高都会提高产品的糊化度和WSC。进料水分增加将降低样品的总色差,而主机转速与喂料速度升高则不利于样品的色泽。喂料速度与感官评分呈显著负相关,相关系数为-0.886。

2.3 响应面实验结果

由于喂料速度对产品品质影响不大,且其选择要与主机转速相契合,所以响应面实验设计中不再考虑喂料速度这个因素。根据Box-Behnken的中心组合实验设计原理,综合单因素实验结果,选取对重组米品质影响较大的进料水分、主机Ⅲ区温度、主机转速进行三因素三水平(见表4)的响应面分析,考察挤压工艺对速煮重煮米糊化度、WSC、色差和感官评分值等品质的影响,优化实验条件,确定最佳工艺条件。实验因素结果见表5。

利用DX6Trial对表5中的感官评分值(响应值)进行方差分析,分析结果如表6所示。

根据表5得知,在同一挤压温度条件下,重组米的感官评价随着物料水分变化而呈现先增后减的趋势,适当提高进料水分与挤压温度,可得到较高的感官评分值。在同一进料水分条件下,感官评分值随Ⅲ区温度升高而升高。当主机转速较高时,感官评分值随着Ⅲ区温度呈现出先增后减得趋势。当Ⅲ区温度较低时,感官评分值随着主机转速增加而呈现递减的趋势;当Ⅲ区温度较高时,感官评分值随着主机转速的增加而增加。

表4 挤压工艺因素水平表

表5 挤压工艺响应面实验结果

表6 速煮重煮米食品感官评价的方差分析

注:*为显著(P<0.05),**为极显著(P<0.01),C.V.% 3.26,Adeq Precision 6.788。

从表6中看出,A、B、B2、BC对实验结果的影响是显著的;在所选取的各因素水平范围内,按照对结果的影响排序,主机温度>进料水分>主机转速。主机转速为14 Hz时,主机Ⅲ区温度和进料水分对感官评分值的交互作用不显著。当主机Ⅲ区温度位于中心点时,进料水分、主机转速对食品感官评分值的影响不显著。当进料水分位于中心水平时,主机Ⅲ区温度和主机转速这两个因素的交互作用显著。

对表5中进料水分、主机温度、主机转速3个因素与感官评分值之间进行多元回归拟合,得到的二次多项回归方程为:

感官评分=+75.00-2.50×A+3.12×B+0.12×C-2.00×A2-2.75×B2-1.25×C2-0.75×A×B-0.75×A×C+3.00×B×C

(5)

通常情况下,变异系数C.V.低时代表实验的可信度和精确度高。精密度Adeq Precision是有效信号与噪声的比值,大于4.0视为合理[14]。

2.4 挤压最佳工艺条件的确定

按照响应面分析中预测的最佳工艺条件中选择四组进行验证实验,结果见表7。

表7 验证实验感官评分结果

表7得出,4号操作工艺条件下样品的感官评分值最高,为78分。经过修正后的最优挤压重组条件:进料水分26%,主机Ⅲ区温度为107 ℃,主机转速为14 Hz。

3 结论

用籼稻碎米经挤压生产速煮重组米的过程中,使籼米中的淀粉得到部分降解,增加了重组米的水溶性碳水化合物含量;也促进了美拉德反应,降低了产品色差。增加进料水分会降低产品的糊化度、WSC的含量和色差;升高主机Ⅲ区温度对重组米糊化度、WSC增加及米粒颜色影响不显著;主机转速能提高重组米糊化度和WSC,同时也促进了美拉德反应,导致米粒颜色由白色逐渐加深变成深褐色;喂料速度提高会降低糊化度与WSC,但对米粒颜色影响不大。通过响应面对实验数据进行分析,经验证后得到最佳挤压工艺条件为:进料水分26%、主机Ⅲ区温度107 ℃,主机转速14 Hz、喂料速度10 Hz,速煮重组米的外形非常接近天然,感官评分值为78分。