局部变壁厚球缺型药型罩侵彻威力性能的数值模拟及试验验证

2018-09-01王维占冯顺山李小军陈智刚易荣成赵太勇付建平

王维占,冯顺山,李小军,陈智刚,易荣成,赵太勇,付建平

(1.中北大学地下目标毁伤技术国防重点学科实验室,山西 太原 030051;2.北京理工大学爆炸科学与技术国家重点实验室,北京 100081;3.军事科学研究院防化研究院,北京 102205;4.重庆长安工业(集团)有限责任公司,重庆 401120)

引 言

随着现代目标防护工程技术的发展,对攻坚技术的要求越来越高,提高串联战斗部前级侵深威力性能,是目前串联攻坚战斗部的发展趋势之一。杆式射流作为攻坚武器常用毁伤元之一,在对付钢筋混凝土等硬目标方面具有重要作用。针对杆式射流侵深威力问题,国内学者已做了相关研究。付恒等[1]对等壁厚球缺型药型罩优化设计,得到在一定侵彻深度条件下,开孔能力最佳的等壁厚球缺型药型罩结构参数的最佳组合;张钧等[2]进行了变壁厚球缺型药型罩杆式射流的形成与侵彻性能研究,结果表明顶厚边薄的球缺型药型罩侵彻威力最佳;王维占等[3]研究了周向约束对杆式射流成型的影响,阐述了合理匹配壳体材料和衬套高度及壁厚可有效提高射流的侵彻威力;沈慧铭等[4]对变壁厚双层锥型罩形成射流过程进行数值模拟,发现双层药型罩内外罩壁厚比呈线性关系配比时较单层锥型罩可明显提高穿深威力。

目前,攻坚战斗部仍面临着侵深、扩孔不足等问题,在保证扩孔能力的同时由于战斗部前级对目标侵彻能力有限,造成后级随进子弹药达不到贯穿随进性能,进而战斗部威力性能达不到指标要求。为了提高战斗部对目标的穿孔深度同时兼顾扩孔能力,本研究设计了3种不同结构的局部变壁厚球缺型药型罩,通过LS-DYNA 软件对3种球缺型药型罩杆式射流的形成过程进行三维数值模拟,并进行了试验验证,为串联战斗部前级优化设计提供理论参考。

1 球缺型药型罩结构优化分析

球缺型药型罩作为杆式射流的有效质量形成体,由于其母线长度优势较传统单锥型药型罩更能保证射流的有效质量和射流速度而被广泛采用。但球缺型药型罩在形成杆式射流时,尾部杵体消极质量过大,设计不当还会有蹦落环产生,大大降低了射流的有效破甲质量和动能。本研究对两种不同壁厚球缺型药型罩杆式射流成型过程进行数值模拟,不同时刻杆式射流速度云图如图1和图2所示。

从图1可看出,球缺型药型罩形成杆式射流过程中,药型罩变形伴随着药型罩中心边缘压垮变形与药型罩口边缘翻转变形两种形式。药型罩边缘翻转部分质量较大,大多形成蹦落环,如图1(c)所示,蹦落环速度较低,为375m/s,远小于临界破甲速度,对射流整体速度影响较大,不利于侵彻与随进扩孔;射流成型之后,若产生密实性较好的尾部,通常会有较大质量低速杵体产生,如图2(c)中所示,尾部杵体速度较低,仅为505m/s,不利于提高杆式射流有效破甲质量,从而影响杆式射流的穿孔威力。

为了减小药型罩消极质量对杆式射流威力性能的影响,本研究设计了3种罩口部位局部变壁厚球缺型药型罩,其设计原理是在外罩壁端口截取合适长度母线替换为凸弧、平弧(直线)、凹弧3种形式,保证装药量增加的同时,减小球缺型药型罩的消极质量,3种结构如图3所示。

2 数值模拟

2.1 计算模型与算法

为节约计算时间,采用四分之一结构建立三维有限元模型,并设置对称约束条件于模型的对称面上。计算网格均采用Solid164八节点六面体单元,炸药、药型罩、空气采用ALE算法,战斗部壳体采用Lagrange算法,它们之间的接触作用采用流固耦合算法。在模型的边界节点上施加压力流出边界条件,避免压力在边界上的反射[5-7]。

通过LS-DYNA 软件对杆式射流的成型过程进行三维数值模拟。4种装药结构计算模型见图4,其中壳体壁厚t=2mm,装药直径D=50mm,装药高度H=60mm。表1 为药型罩结构主要参数。

表1 药型罩结构主要参数

注:R3为正数代表凸弧,为负数代表凹弧,为∞时代表平弧。

2.2 材料模型

药型罩材料采用紫铜。靶板和装药外壳均为45#钢。所有金属材料模型都采用JOHNSON-COOK材料模型和GRUNEISEN状态方程。主装药为B炸药,选用HIGH_EXPLOSIVE_BURN材料模型和JWL状态方程来描述。空气采用空物质材料(NULL)描述,对应的状态方程为多线性状态方程。装药起爆方式采用中心点起爆[8]。其他材料参数见表2和表3。

表2 金属材料参数

表3 B炸药参数

3 结果及分析

3.1 局部变壁厚结构对杆式射流威力性能的影响

在保持其他条件不变的条件下,改变半弧的形状进行数值模拟。表4为两倍炸高条件下各杆式射流形态参数,图5为射流速度云图及靶板破坏图。

Cartridge typev/(m·s-1)D/mmm/gE/MJH/mmR/mmHeadTailHeadTailEqual wall thickness30117915.7130.0043.970.10287.4215.52Convex arc31119366.2415.2844.390.16194.8215.90Flat arc318610696.5215.4644.530.16597.0016.64Concave arc383811596.2516.6644.670.182104.2316.38

注:v为射流头尾部速度;D为射流直径;m为1/4装药质量;E为1/4射流动能;H为破甲深度;R为开孔孔径。

由图5及表4可知,杆式射流的动能、整体速度随着药型罩边缘局部半弧的变化而改变。采用罩口凹弧结构时,杆式射流破甲深度最大,开孔孔径相对较大。采用罩口平弧结构时,杆式射流破甲深度相对较大,开孔孔径最大。其中,凹弧结构杆式射流头部速度达3838m/s,但射流头部直径较小,尾部直径较大,射流头部所占质量比相对较小,相对于平、凸弧结构药型罩穿孔深度提高并不明显,且凹弧结构杆式射流形态出现径缩现象,在大炸高条件下威力性能相对不稳定。

结合上述分析,采用罩口边缘局部变壁厚球缺型药型罩结构作为战斗部毁伤元,与次口径聚能装药结构有类似的特点,可等效为在全口径聚能装药周向附加一定质量的周向装药量。当采用凸弧、平弧、凹弧结构时,药型罩端口外壁位置质量依次减小。同时药型罩端口外壁位置炸药装药质量依次递增。药型罩端口位置装药质量的增加与药型罩形成射流非有效质量的减小,使射流头部速度、动能增大,穿孔深度也随之增大。

3.2 局部变壁厚杆式射流成型过程分析

图6为不同时刻4种球缺型药型罩形成的杆式射流形态。

由图6可看出,在20μs时刻,等壁厚、凸弧、平弧、凹弧4种结构的杆式射流长径比越来越大,周向质量沿径向向轴线中心方向运动集中,相对于等壁厚球缺型药型罩结构,3种局部变壁厚球缺型药型罩结构均避免了蹦落环(非有效破甲质量)的产生,其原因是球缺型药型罩在被压垮过程中,罩口边缘局部变薄,罩口边缘炸药相对增加,罩口边缘微元径向和轴向压垮速度相对增加,向中心轴线方向汇聚,沿轴线方向速度增加,不仅避免了翻转形成的低速蹦落环产生,而且有效利用了罩口部微元质量,提高了杆式射流尾部速度。随着药型罩口部周向炸药质量的增加,杆式射流尾部速度越大,有利于杆式射流破甲质量的提高。

4 试验验证

根据上述研究规律,对等壁厚球缺型药型罩、罩口边缘平弧球缺型药型罩进行试验研究,靶板采用直径180mm、高100mm的45#钢锭,药型罩材料选用紫铜,采用先冲压后车制的加工方法。装药采用8701炸药压制而成,装药直径为50mm,装药高度60mm,起爆方式均为中心点起爆[9],实验结果见表5。图7和图8分别为等壁厚与平弧结构药型罩侵彻后回收的钢锭式样。

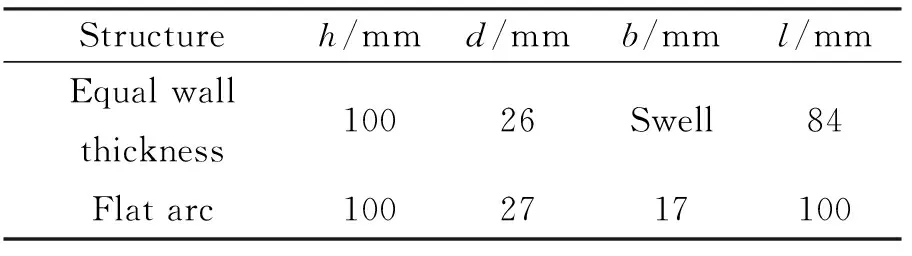

表5 两种不同结构药型罩破甲试验结果

注:h为炸高;d为入孔孔径;b出孔孔径;l为侵彻深度

由表5可以看出,等壁厚球缺型药型罩侵彻靶板入口孔径为26mm,低于局部平弧球缺型药型罩开孔能力,但从图7(a)中可看出,其入孔孔径呈漏斗状逐渐减小,与图5(a)中等壁厚药型罩钢锭侵彻孔径形貌一致,通孔孔径并不理想。其对45#钢侵彻深度为84mm,相对较低,靶板背面有明显鼓包现象,是因为射流尾部杵体速度低于临界破甲速度,在孔内堆积,未能贯穿靶板;由图8(a)可看出,局部平弧球缺型药型罩对45#钢侵彻入孔孔径为27mm,入孔孔径轴向变化较小,出孔孔径为17mm,平均孔径为21mm,与图5(c)中等壁厚药型罩钢锭侵彻孔径形貌相符,其侵深与开孔能力较佳。以上试验结果与数值模拟结果具有较好的一致性。

5 结 论

(1)经分析影响射流穿孔深度因素,提出了通过减小射流非有效破甲质量来提高射流穿孔深度的优化方法。

(2)数值模拟结果表明,与等壁厚球缺型药型罩相比,局部变壁厚凸弧、平弧、凹弧球缺型药型罩穿孔深度依次提高,与理论分析结果具有较好的一致性。

(3)试验结果表明,与等壁厚球缺型药型罩相比,局部平弧球缺型药型罩在保持开孔能力不变的基础上,穿孔深度明显提高,验证了数值模拟的可靠性。