微反应技术合成不敏感硝酸酯增塑剂TMETN和PGDN

2018-09-01汪营磊刘卫孝李斌栋姬月萍

汪营磊,刘卫孝,汪 伟,朱 勇,李斌栋,陈 斌,丁 峰,姬月萍

(1. 西安近代化学研究所,陕西 西安 710065;2. 南京理工大学,江苏 南京 210094)

引 言

随着火炸药的高能化,对武器系统的安全性能影响较大,因此,为了适应现代战争环境的需要,对导弹武器装药用安全可靠钝感推进剂的需求十分迫切[1-3]。使用钝感增塑剂是实现钝感推进剂的关键技术途径之一,传统的硝酸酯含能增塑剂硝化甘油(NG)的显著特点是有效氧量高、分子键自由度大、塑性强,但也存在感度高和迁移等缺点[4-6]。

研究发现[7-9],三羟甲基乙烷三硝酸酯(TMETN)、1,2-丙二醇二硝酸酯(PGDN)属于新型不敏感硝酸酯增塑剂,其结构与NG相似,但感度比NG低得多,挥发性和吸湿性也比NG小,且易溶解、增塑硝化纤维素,部分或全部替代NG能赋予火炸药更好的安全性能和工艺性能,是NG的较佳候选替代物,可应用于高能高强度钝感发射药、固体推进剂和高能炸药研制中,以降低配方的火焰温度和危险性。已知的TMETN多采用釜式硝化方法制备,且采用醋酸/醋酐为溶剂,乙醚萃取,反应过程在线量大、耗酸量大、萃取剂危险等。公开的PGDN的合成方法主要是以硝硫混酸为硝化剂,釜式硝化制备,或者是以五氧化二氮为硝化剂,合成PGDN[10],这些方法存在工艺复杂、在线量大、废酸量大或成本较高等问题,因此,世界各国竞相开展硝酸酯的安全制备方法研究。

微反应技术是在对传质、传热和混合要求不断提高而传统工业技术存在固有限制(特别是对强放热和有爆炸的反应)的背景下发展的新技术[11]。具有高效混合、精确计量、在线量小、可平行放大等优点,特别适用于强放热反应、快速反应和易燃易爆反应,但国内尚未见将其应用于硝酸酯类含能材料合成方面的报道。因此,本研究分别以1,2-丙二醇、三羟甲基乙烷为原料,通过微反应器硝化合成了化合物PGDN和TMETN,优化了反应条件,为其工业化安全生产和应用奠定基础。

1 实 验

1.1 试剂与仪器

1,2-丙二醇,分析纯,广州市诚壹明化工有限公司;三羟甲基乙烷,分析纯,上海钰通化工科技有限责任公司;浓硫酸,分析纯,斯百全化学(上海)有限公司;二氯甲烷,分析纯,济南金百禾工贸有限公司;浓硝酸,纯度≥98%,天津市爱诺科技发展有限公司。

NEXUS870型傅立叶变换红外光谱仪,美国Nicolet公司;AV500型(500MHz)超导核磁共振仪、GC-2010型高效液相色谱仪,日本岛津公司;SIMM-V2-Lasab45200-HC微反应器,材质:哈氏合金,通道尺寸:45μm×200μm,上海科升仪器有限公司。

1.2 合成原理

分别以1,2-丙二醇和三羟甲基乙烷为原料,经微反应器硝化合成了PGDN和TMETN,反应路线如下:

1.3 不敏感硝酸酯微反应器合成工艺流程

硝硫混酸可以提前混配好并进行澄清、过滤,也可以直接在微反应器中混合,再通过计量泵将其与多元醇输送至微反应器中进行硝化,硝化液经水稀释得到硝酸酯与稀酸的混合物,经处理后得到硝酸酯PGDN和TMETN样品,其流程简图如图1所示。

1.4 合成实验

1.4.1 TMETN的微反应器合成

将60g三羟甲基乙烷加入140g去离子水中,搅拌2~3h至全部溶解,备用。再将10.56mL(19.0g)浓硫酸、18.0mL(27.0g)浓硝酸和31mL(33.0g)三羟甲基乙烷水溶液分别以1.06、1.80和3.10mL/min通过计量泵同时放入微反应器中,经4min后液体流出,流出时间为5min,反应温度为18℃。反应结束后用30.0g二氯甲烷萃取,去离子水洗3次,每次20mL,减压除二氯甲烷,得到产物TMETN 9.6g,收率90.2%,纯度≥99.1%(HPLC)。

IR(KBr),υ/(cm-1):2993,2905,1474,1379(-CH2,-CH3);1641,1278,860(-ONO2);1HNMR(DMSO-d6,500MHz),δ:1.10(d,3H,-CH3),4.58(m,6H,-CH2-);13CNMR(DMSO-d6,500MHz),δ:16.2(-CH3),73.7(-CH2-), 37.3(-C-);元素分析(C5H9N3O9,%):实测值,C 23.53, H 3.529, N 16.47;计算值,C 23.52, H 3.531, N 16.45。

1.4.2 PGDN的微反应器合成

将24.5mL(0.45mol)浓硫酸、56.7mL(1.35mol)浓硝酸和36.6mL(0.50mol)1,2-丙二醇分别以2.45、5.67和3.66mL/min通过计量泵同时放入微反应器中,经3min后液体流出,流出时间为4min,反应温度为22℃。反应结束后直接分离,33.5mL去离子水洗3次,得到产物PGDN 29.6g,收率92.6%,纯度≥98.5%(HPLC)。

IR(KBr),υ/(cm-1):3005,2899,1427(-CH2-,-CH3);1640,1287,850(-ONO2);1HNMR(DMSO-d6,500MHz),δ:1.36(d,3H,-CH3),4.78(m,2H,-CH2-),5.5(d,1H,-CH-);元素分析(C3H6N2O6,%):实测值,C 21.69, H 3.614, N 16.87;计算值,C 21.67, H 3.615, N 16.85。

2 结果与讨论

2.1 TMETN合成条件优化

2.1.1 硝化温度对TMETN收率的影响

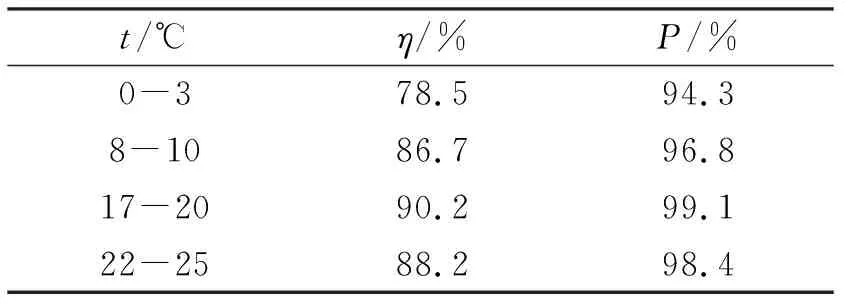

微反应器的内部温度直接影响着TMETN的硝化收率和安全性,在硝酸与三羟甲基乙烷摩尔比为5.6∶1.0时,考察了微反应器环境温度对硝化反应收率的影响,结果如表1所示。

表1 硝化温度对TMETN收率的影响

注:η为收率;P为纯度。

从表1可以看出,随着反应温度的升高,TMETN收率和纯度均逐渐提高,当温度为17~20℃,收率升高到90.2%,纯度为99.1%;温度继续升高时,收率反而略微下降。这可能是由于在温度较低时,硝化过程中,硝酰阳离子生成的速度较慢,导致三羟甲基乙烷硝化不完全,副产物较多,收率和纯度均较低。反应温度过高时,硝化产物TMETN在较高温度下的强酸性环境中不稳定,可能引起缓慢分解,导致收率和纯度有所降低。因此,较佳反应温度为17~20℃。

2.1.2 硝酸与三羟甲基乙烷摩尔比对TMETN收率的影响

确定了微反应器反应温度为17~20℃,考察了硝酸(HNO3)与三羟甲基乙烷(TME)摩尔比对微反应器硝化收率的影响,结果如图2所示。

从图2可以看出,随着硝酸用量的增加,反应收率也随之升高,当硝酸与三羟甲基乙烷的摩尔比为5.6∶1.0时,收率达到90.2%,之后,再增加硝酸的用量,收率基本保持不变。当硝酸用量较少时,可能导致原料三羟甲基乙烷结构中的3个羟基不能被完全硝化,或者有亚硝基化合物生成,致使收率不高且增加硝化过程的危险性,但是硝酸与三羟甲基乙烷摩尔比大于5.6∶1.0时,硝酸的用量对收率影响不大。因此,TMETN微反应器制备过程中,硝酸与三羟甲基乙烷的较佳摩尔比为5.6∶1.0。

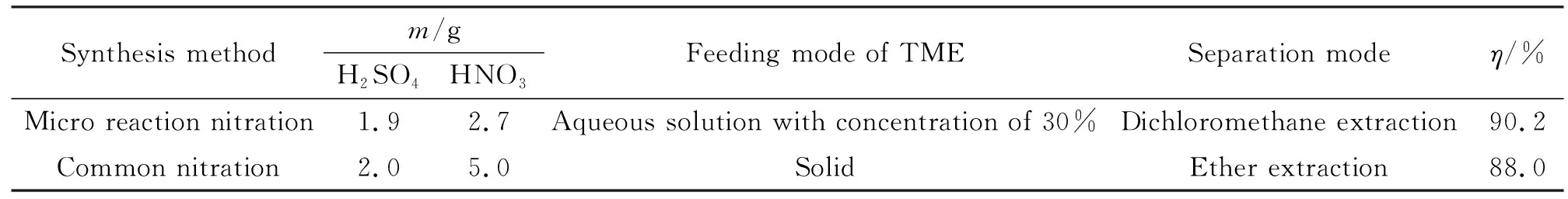

2.1.3 微反应器硝化与常规釜式硝化工艺比较

文献[12]报道的TMETN的合成方法得到TMETN的收率为88%,该制备过程硝硫混酸用量较大、后处理使用乙醚,存在安全性差、废酸量大、在线量大等问题,不符合安全环保要求,难以实现工业化。本研究通过采用微反应器硝化工艺,降低了硝酸和硫酸的用量,并将三羟甲基乙烷(TME)配置成水溶液进行硝化,增加了反应的安全性,且提高了收率。两种方法具体比较结果见表2。

表2 微反应器硝化与常规釜式硝化工艺比较

由表2可以看出,微反应器硝化与釜式硝化工艺相比,硝酸用量明显降低,且收率有所提高。另外,釜式硝化过程中,原料和产物在同一环境的时间较长,致使在线量较大,而微反应器硝化过程属于流动合成,合成的产物TMETN随即流出,在线量较小,实现了硝化工艺的本质安全。因此,微反应器硝化方法为液体硝酸酯类含能增塑剂的安全制造提供了一条新的技术途径。

2.2 PGDN合成条件优化

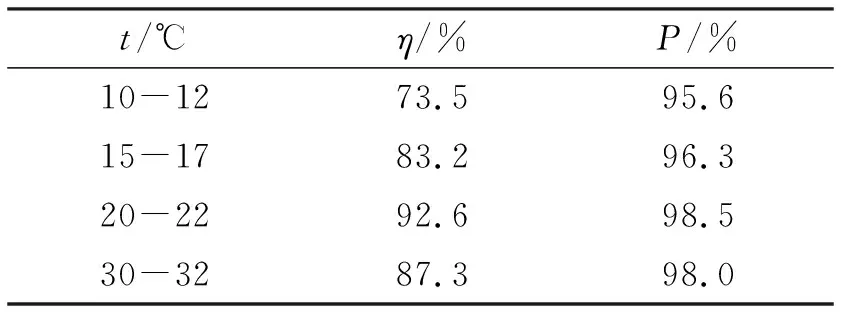

2.2.1 硝化温度对PGDN收率的影响

考察了微反应器硝化温度对PGDN收率的影响,结果如表3所示。

表3 硝化温度对PGDN收率的影响

从表3可以看出,随着反应温度的升高,PGDN微反应器合成收率和纯度均逐渐增大,当温度为20~22℃,收率升高至92.6%,纯度为98.5%;温度继续升高时,收率和纯度反而略微下降,且在实验过程中,观察到微反应器流出口处有气泡产生。这可能是因为温度较高时,硝化产物PGDN在较高温度的浓酸环境中不太稳定,易引起缓慢分解,导致收率和纯度有所降低。因此,较佳反应温度为20~22℃。

2.2.2 硝酸与1,2-丙二醇摩尔比对PGDN收率的影响

在微反应器最佳硝化温度为20~22℃时,考察了硝酸与1,2-丙二醇摩尔比对微反应器硝化收率的影响,结果如表4所示。

从表4可看出,随着硝酸用量的增加,反应收率也随之升高,当硝酸与1,2-丙二醇摩尔比为2.7∶1.0时,收率达到92.6%,之后,再增加硝酸的用量,收率基本保持不变。分析认为,当硝酸用量较少时,可能导致原料1,2-丙二醇不能被完全硝化,导致收率不高,但是继续增加硝酸用量,对收率影响不大。因此,硝酸与1,2-丙二醇的最佳摩尔比为2.7∶1.0。

3 结 论

(1)采用微反应器替代传统釜式反应器合成出了不敏感硝酸酯增塑剂PGDN及TMETN,表征了其结构,解决了传统硝化工艺制备过程在线量大、反应时间长导致安全风险高的问题。

(2)优化微反应器合成TMETN的工艺条件,确定了最佳反应温度为17~20℃,硝酸与三羟甲基乙烷的较佳摩尔比为5.6∶1.0,降低了混酸用量,规避了后处理过程使用乙醚,为硝酸酯微反应器合成工艺放大奠定了基础。

(3)优化了微反应器合成PGDN的工艺条件,确定了最佳反应温度为20~22℃,硝酸与1,2-丙二醇的最佳摩尔比为2.7∶1.0。