基于DWC的氯硅烷精馏计算初探

2018-08-29

(1.华陆工程科技有限责任公司,陕西西安,710065; 2.合众创能光电技术有限公司,北京,102202; 3.天大北洋科技发展有限公司,天津,300072)

在改良西门子法制备多晶硅工艺过程中,SiHCl3在还原炉内和H2发生化学气相沉积反应生成多晶硅,部分还转化成SiH2Cl2和SiCl4等副成物。经尾气回收单元将氯硅烷组份冷凝成液相后,普遍采用两级常规精馏对此三元组份进行分离和提纯。精馏塔的型式可以是板式塔,也可以是填料塔。近年来在填料塔基础上发展了差压耦合精馏[1],节能效果显著。但差压耦合精馏仍为双塔流程,高压塔顶气相需要较大直径管道与低压塔再沸器相连,有些场合还需增设辅助冷却器,在空间有限的场合存在布置方面的难度。隔壁塔(Dividing wall column,DWC)作为一种新型热耦合精馏塔,利用塔内竖直隔板将常规精馏塔一分为二,可以实现在一个壳体内完成三元组份的分离并得到较高纯度的产品。与双塔流程相比,DWC可以节省一台塔器、一台再沸器、一台冷凝器及相关回流设备及管线。由于无返混现象,DWC具有能耗低,热力学效率高等优点[2,3]。研究表明[4,5]针对不同物系,DWC可减少10%~50%的设备投资,节约10%~60%的能耗。还原回收氯硅烷作为典型的三元组份,采用DWC进行精馏不失为一种很好的选择。但目前国内多晶硅行业采用DWC进行氯硅烷精馏的实例较少。文献[6]对SiHCl3合成过程中的氯硅烷采用DWC精馏进行了模拟计算,与常规精馏进行了能耗比较,做了前瞻性的研究工作。但SiHCl3合成产品中的SiHCl3含量高(≥85%),SiCl4的含量低(~10%),且杂质组成复杂,其结果并不适用于还原回收氯硅烷DWC精馏。本文采用Petlyuk模块,对还原回收氯硅烷DWC精馏进行了模拟计算,分析了DWC的气液相负荷和组份浓度分布情况,以及回流比、进料和采出位置、隔板位置以及Connect streams流量等因素对产品纯度的影响,结果和方法可为DWC还原回收氯硅烷精馏设计提供参考。

1 DWC氯硅烷精馏模拟

DWC进料60,000kg/h,SiH2Cl2、SiHCl3和SiCl4的质量组成分别为3.0%,52.0%和45.0%,泡点进料。DWC内部的竖直隔板将精馏塔分成上段公共精馏段,下段公共提馏段,隔板左侧的进料段和右侧的侧线采出段4个部分,如图1。DWC采用ASPEP plus中的Petlyuk模块。1#Column理论塔板数60块(含冷凝器和再沸器),2#Column理论塔板数50块,并侧线采出液相SiHCl3。隔板顶部位置为1#Column第20块理论板,隔板底部位置为1#Column第40块理论板。Connect streams气液相流量均为1000kmol/h。

图1 DWC氯硅烷精馏流程示意图

DWC在热力学上与热偶精馏塔完全等效,但具有更多的设计自由度,使得在模拟计算时需要准确设置各参数才能获得较好的收敛结果。

2 结果与分析

2.1 塔内气液相负荷变化

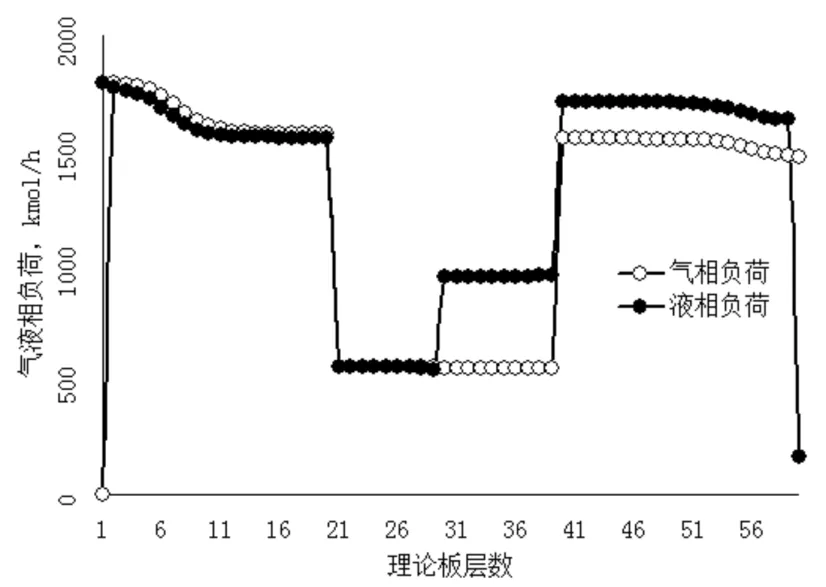

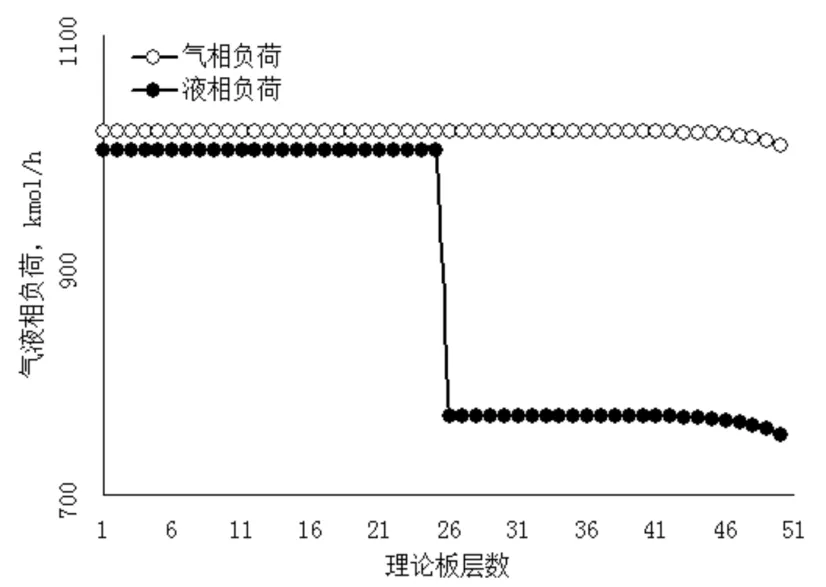

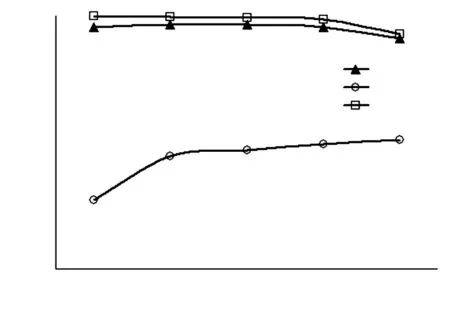

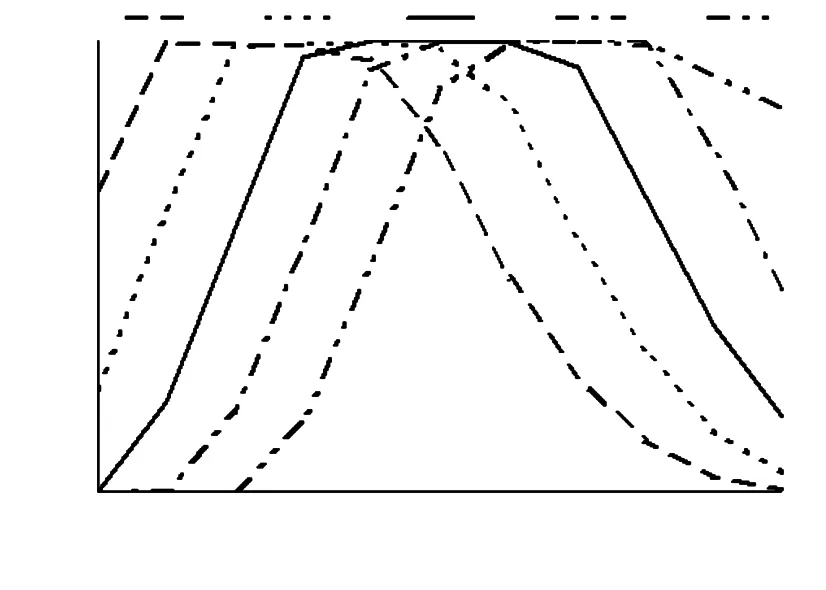

竖直隔板将一个塔分成了四个部分,使得DWC的气液相负荷有异于常规精馏塔。图2为DWC的1#Column和2#Column气液相负荷变化情况。

从图2可见,由于1#Column在隔板顶部和底部分别向2#Column提供1000kmol/h的液相和气相,第20#和第40#块理论板位置气液相发生较大的变化。另外,2#Column的气相负荷较稳定,由于侧线采出,使得在第25#理论板以下液相负荷下降。

2.2 塔内氯硅烷组份浓度变化

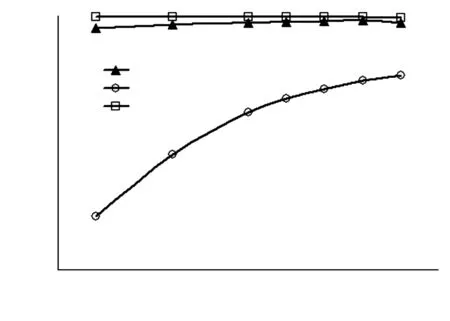

图3为DWC的1#Column和2#Column内SiH2Cl2、SiHCl3和SiCl4的质量分数随理论板高度变化曲线。

从图3a可见,1#Column氯硅烷浓度分布较复杂。SiHCl3在公共精馏段和公共提馏段,越向塔顶和塔釜靠近浓度减小,且在隔板顶、底位置处最大。

在进料侧段SiHCl3浓度向进料位置处靠近时浓度递减。在隔板顶、底位置处SiHCl3浓度曲线存在阶跃,原因是气液相负荷发生变化,以及自2#Column进入的气、液相中SiHCl3浓度并不与1#Column此处的SiHCl3浓度相同所致。

a 1#Column气液相负荷

b 2#Column气液相负荷图2 DWC气液相负荷

a 1#Column氯硅烷浓度分布

b 2#Column氯硅烷浓度分布图3 DWC氯硅烷组分浓度分布

SiH2Cl2在塔顶位置浓度最高。随着传质的进行,在第20#理论板自公共精馏段下降至2#Column的液相几乎不含SiCl4,在2#Column顶部避免了SiCl4的返混。同理,随着向塔釜靠近,SiCl4的浓度越高。在第40#理论板处,SiH2Cl2浓度已下降至很低,自公共提馏段上升的气相进2#Column几乎不含SiH2Cl2,使得2#Column在底部避免了SiH2Cl2的返混。

2.3 回流比、进料位置及侧线位置对产品纯度的影响

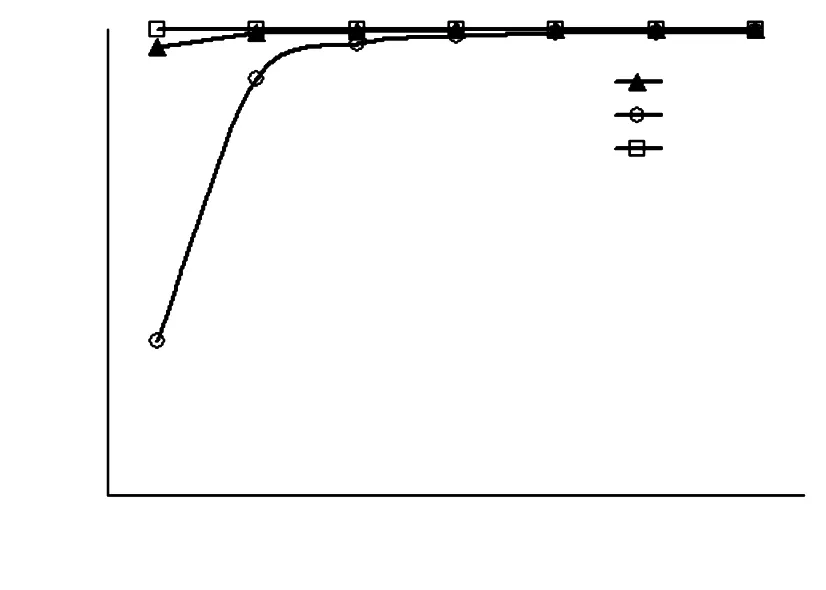

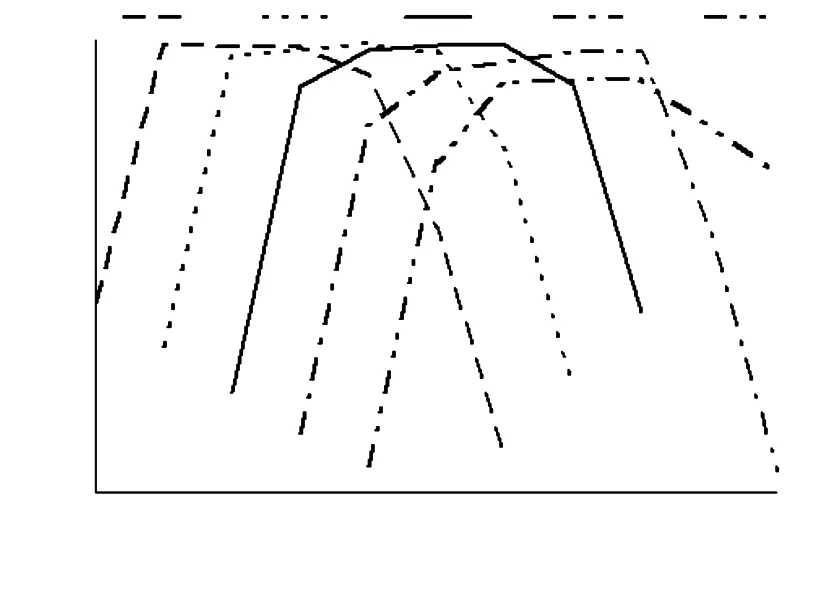

图4a为回流比对DWC产品纯度的影响。

a 回流比对产品纯度的影响

b 进料位置对产品纯度的影响

c 侧线采出位置对产品纯度的影响图4 回流比,进料和侧线位置对纯度的影响

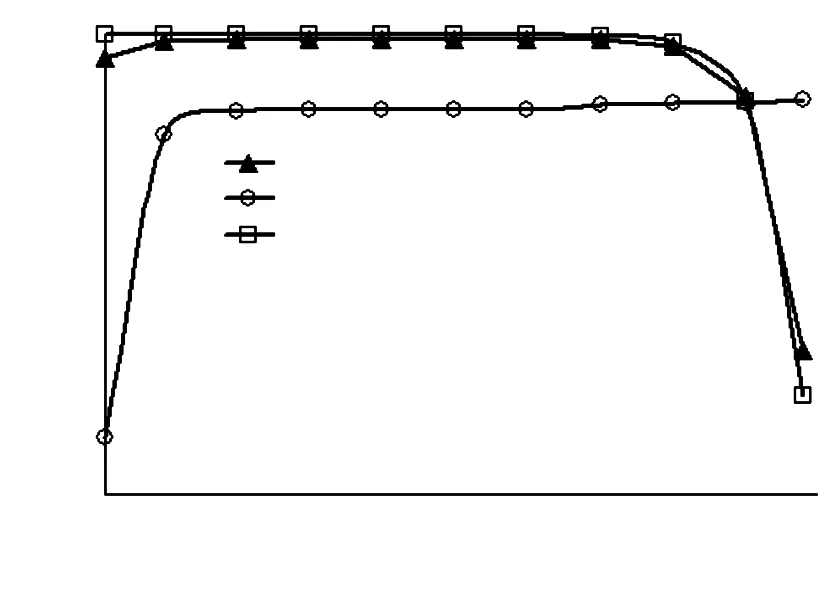

从图4a可见,随着回流比增大,SiH2Cl2、SiHCl3和SiCl4的质量分数增大。当回流比小于100时,对SiH2Cl2的影响最大,而SiHCl3和SiCl4质量分数均在99.9%以上。另外从图4b和图4c可见不同的进料和侧线采出位置对产品纯度也有较大影响。

2.4 隔板位置对产品纯度的影响

隔板顶部位置不仅影响隔板高度,还决定了上部公共精馏段的理论塔板数。顶部位置越高,有利于避免SiCl4在2#Column顶部的返混,但会导致DWC塔顶SiH2Cl2的纯度下降。同理,隔板底部位置越低有利于SiH2Cl2在2#Column底部的返混,但会影响塔釜SiCl4的纯度。图5为隔板顶、底部位置对产品纯度的影响。

a 隔板顶部位置对产品纯度的影响

b 隔板底部位置对产品纯度的影响图5 隔板位置对产品纯度的影响

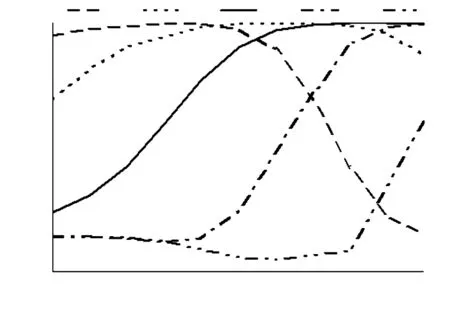

2.5 DWC液气相分配量对产品纯度的影响

液相分配量是指从公共精馏段下降的液相进入到2#Column顶的流量,气相分配量是指从公工提馏段上升的气相进入到2#Column底的流量。液气相分配量的大小影响了1#Column和2#Column内的气液相负荷,也影响了1#Column和2#Column内组份浓度。液气相分配量对DWC精馏过程非常关键。图6为不同液气相分配量对产品纯度的影响。从图6可见:

a 液气相分配量对产品SiHCl3纯度的影响

b 液气相分配量对产品SiH2Cl2纯度的影响

c液气相分配量对产品SiCl4纯度的影响图6 液气分配量对产品纯度的影响

(1)当气相分配量从600kmol/h增至1400kmol/h,SiHCl3和SiCl4的浓度曲线的总体形式基本一致:对于一定气相分配量,随着液相分配量增加,SiHCl3和SiCl4浓度先增加,保持一定阶段后又下降。

(2)SiH2Cl2在低气相分配量时,随着液相分配量增大,SiH2Cl2浓度先上升保持一定阶段后下降。当气相分配量超过1000kmol/h时,SiH2Cl2浓度随着液相分配量增加而增加。

3 结论

采用Petlyuk模块可以较好的模拟计算DWC对还原回收氯硅烷精馏过程。由于DWC存在2个Column且相互间有气液相分配,故Column的气液相负荷和组份浓度随理论板高度分布与常规精馏存在一定差异。回流比、进料位置和侧线位置对DWC产品纯度有影响,但影响趋势与常规精馏一致。隔板顶、底位置会影响产品纯度,尤其对SiH2Cl2的影响明显。液气分配量作为DWC的关键参数,需要合理设置,以便获得较好的产品纯度及收敛结果。