液氢贮箱微重力喷射降压特性数值模拟研究

2018-08-27孙培杰厉彦忠

马 原,孙培杰,李 鹏,厉彦忠,王 磊

(1.西安交通大学能源与动力工程学院,西安 710049;2.上海宇航系统工程研究所,上海 201108)

0 引言

以液氢、液氧为代表的低温推进剂以其高比冲、无毒无污染的性能优势成为未来空间任务的首选推进剂,然而低温流体具有沸点低、极易蒸发、难以贮存等特点,在轨期间空间外热流会造成箱内流体的升温气化并伴有贮箱压力的持续升高[1-2]。为了确保低温推进剂较长时间在轨贮存,需采用各种被动、主动措施降低推进剂蒸发量与压增速率,主动管理方案受到了研究人员的广泛关注,包括流体混合搅拌破坏热分层、空间制冷机引入、在轨排气等[3]。

NASA于上世纪90年代开展了喷射混合搅拌控压的地面实验[8]与航天飞机搭载实验[4-6]。其中,地面实验采用液氢作为工作流体,搭载实验采用R113为工作流体。实验表明,通过喷射器的混合搅拌作用,贮箱压力均有所降低。此外,热力学排气系统(TVS)集在轨排气、冷量回收、流体混合技术于一体,从而可实现贮箱压力的高效可控,被认为是效率最高的一种方案。为了验证TVS在控压领域的工作特性,NASA利用不同的实验平台开展了较充分的实验研究,基本掌握了TVS的运行规律与工作性能[7-9]。法国学者Mer等[10]、上海交通大学陈忠灿等[11]、西安交通大学刘展等[12]也采用制冷剂替代低温工质,分别搭建了TVS性能实验平台并开展了实验研究。同时,研究人员也试图通过数值计算方法预示喷射搅拌与TVS的工作特性。Breisacher等[13]和Kartuzova等[14]分别采用CFD计算平台Flow-3D、Fluent开展了微重力条件下常温贮箱顶部喷射过程中气液分布变化的数值仿真。Hastings等[7]针对TVS的工作特性构建了一维理论计算模型来开展仿真预示,模型中着重考虑了TVS喷射来流与箱内气枕、壁面的热质传递作用。Kartuzova等[15-16]构建了三维CFD模型,采用Euler-Lagrange方法将射流作为离散液滴处理,计算预示了常重力TVS工作过程。

目前有关喷射降压技术的绝大部分实验研究及相关计算分析均是基于地面常重力开展的,研究人员并未对微重力下低温贮箱内的特殊场分布及热质扩散规律开展系统性研究。因此,基于TVS喷射降压技术,对在轨液氢贮箱内过冷喷射降压过程展开CFD仿真计算。对比分析了气相区、液相区、气-液区喷射对贮箱内物理场分布的影响规律,并分析了喷射流量、流速、喷射区域等因素对贮箱压力变化的影响,从微重力流动与换热机理层面获得了低温贮箱在轨控压的优化思路。

1 研究对象及建模

1.1 计算对象

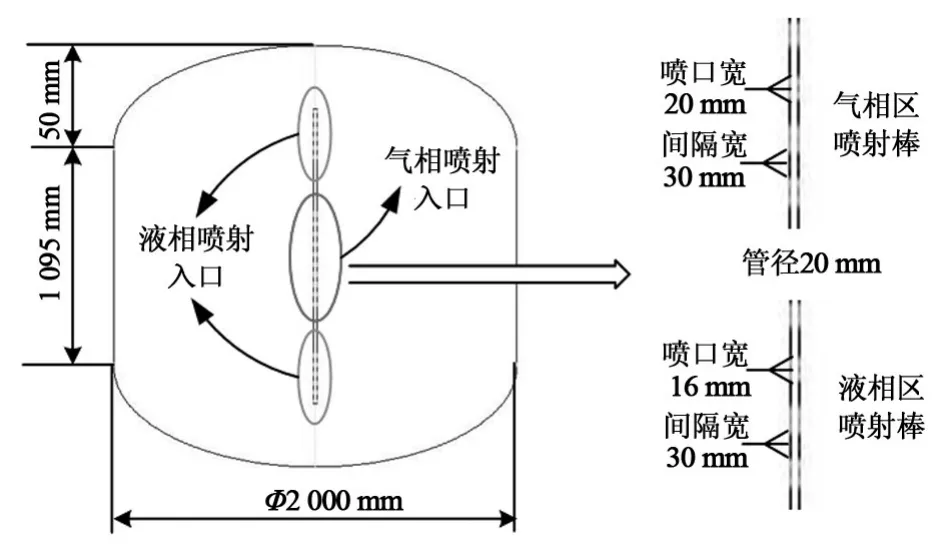

目标贮箱结构中轴线放置直径20 mm的圆柱形喷射棒。参考文献[13-14]进行初步计算发现,零重力条件下,气枕在多种弱力作用下将以球形状态平衡于贮箱中心位置。因此将喷射装置中间段设置为气相喷射区,长500 mm,共10个喷射口。液相区喷射装置分设于气相喷射装置两侧,每段长275 mm并开设6孔,两段共开设12孔,保证气、液相喷射口总面积基本相同,具体尺寸如图1所示。为了平衡喷射流量,在贮箱底部设有液体排出口。

图 1 贮箱结构与喷射装置示意图Fig.1 Schematic diagram of tank structure and injection device

1.2 CFD模型

考虑结构的对称性,采用Gambit软件以中轴线为基准建立二维轴对称模型,全场采用结构化网格,经过无关性验证计算,最终选取网格数26 722、网格质量0.75的网格展开计算。采用双精度Fluent求解器进行数值模拟,模型基本设置如表1所列,该模型已经在文献[14]中得到了常温流体微重力实验数据的验证。

表1 CFD模型基本设置Table1 Settings of CFD model

初始时刻气枕位于贮箱中心位置,预设初始充灌率为94%计算球形气枕半径约为373 mm。微重力环境下贮箱内热分层是由壁面向贮箱中心逐步发展,气枕区周围液体与气枕处于相平衡状态,而壁面附近液体可能因漏热影响过热并发生相变[17,21]。为了获得喷射条件对贮箱流场与压力场的直接影响,本次计算不激活相变模型以排除相变过程可能引起的变化,贮箱压力仅由不同喷射过程引起的气液相间对流换热过程决定。初始时刻气液相处于相平衡状态,温度均为初始压力对应的饱和温度26.56 K。

2 微重力喷射降压过程数值计算分析

2.1 气相区喷射过程模拟结果

低温流体通过气枕区喷口全部喷射进入气相区域对贮箱压力进行调节,分别计算40%开孔率(10喷射口工作)和20%开孔率(5喷射口工作)下,喷射总流量分别为0.05 kg/s、0.1 kg/s和0.2 kg/s(总流量平均分配至各喷射口)的6组工况。图2给出了3组典型工况下,贮箱内相分布和温度场分布的变化情况。

图2 气相区喷射下贮箱内相分布(左半侧)和温度场分布(右半侧)云图Fig.2 Graphic contours of phase distribution(left half of the tank)and temperature field(right half of the tank)during gas region injection process

40%开孔率-0.05 kg/s工况下,最高速度约为0.06 m/s,出现在喷射口处。由于入射流体速度较小不足以在气枕区形成射流,且冷流体无法同地面工况一样在重力作用下脱离喷口,因而在喷射口附近聚集成液团并在表面张力作用下呈球形增长。初始时刻的球形气枕逐渐被挤压成空心球壳状,环绕在喷射液团外。从温度场来看,喷射液团对整场的温度影响不大,中心液团处于20 K左右低温状态,外围液体区域仍处于26 K高温区,环球形气枕在对流换热的作用下形成了较为均匀的温度梯度。40%开孔率-0.1 kg/s和20%开孔率-0.05 kg/s工况下,最高速度约为0.11 m/s,射流速度仍不足以引起强烈扰动,发展规律相似。

40%开孔率-0.2 kg/s和20%开孔率-0.1 kg/s工况下,全场最大速度约为0.22 m/s,可以在气枕区形成射流并引起较为明显的扰动。然而,微重力下各作用力相对微弱,流体运动呈现出了较大的不确定性,喷射液体在气枕区域内又聚合形成不规则的多个液团,喷射口也可能被液相区部分覆盖,形成较为不规则的分布状态。

20%开孔率-0.2 kg/s的工况下,最大速度约为0.45 m/s,射流对于整场的扰动最剧烈,气液界面在射流冲击下已无法维持球形状态。气枕在射流扰动下可能发生撕裂、破碎和聚合等过程,最终气枕主体区在射流裹挟作用下脱离喷射口,并在喷射口附近区域形成多个撕裂的小气团。

从温度场分布来看,低温喷射流体的主要影响区域集中于贮箱中心部分。随着流量的增大,流体射入冷量增加,相同时刻的低温区扩散范围更广。相同流量下,开孔率越小,射流速度越大,射流与气枕或热流体的换热强度越大,降温作用更加明显。

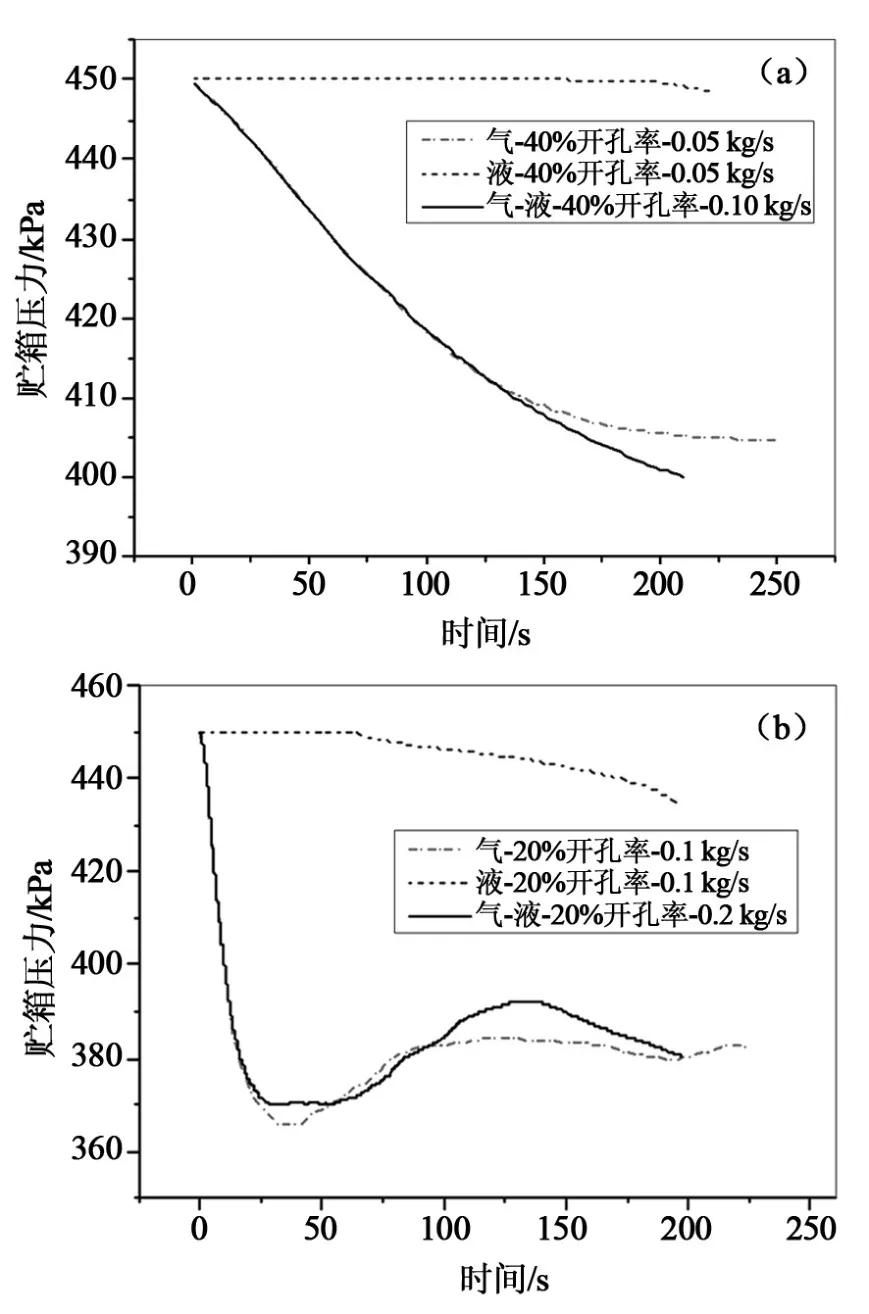

压力变化曲线主要呈现两种变化规律。当喷射速度较小时,如40%开孔率-0.05 kg/s、40%开孔率-0.1 kg/s和20%开孔率-0.05 kg/s三条曲线,由于入射流体无法形成射流,只能以液团形式与气枕进行换热,换热强度较小,贮箱压力均呈现出平滑下降的趋势。同时,换热强度会随着液团的增大而减弱,导致压降速度逐渐变小。此外,流量越大或开孔率越小时,喷射速度越大,换热强度越大,贮箱压力越低,如图3所示。

其余三条曲线则呈现出了压力先迅速下降,后有所回升后再缓慢下降的变化特点。当喷射速度达到0.2 m/s左右时,入射流体可以在气枕区形成射流,不仅速度更大,而且换热面积明显增大,射流与气枕间的对流换热作用明显加强,因而初期贮箱压力出现了显著下降。对比三条曲线发现,喷射速度的显著增加并不会引起该阶段压力下降速度的明显提升。也就是喷射速度增大至能够形成射流后,再进一步增大喷射速度并不能持续显著改善压降特性。随后,由于微重力下气液运动的相对随机,喷射口可能部分或全部被液相再次覆盖,使得冷射流对气枕的冷却作用衰减,气枕可能再次接触到大量热流体从而出现回温升压的现象。换热基本平衡后由于冷量的持续摄入,压力又开始缓慢下降。当喷射速度进一步增大,高速射流可能会撕裂气枕,使喷射口迅速再次被液体包裹,压力回升明显,可能导致冷射流的降压作用恶化。

图3 不同条件下贮箱压力变化情况(气相区喷射)曲线Fig.3 Tank pressure responses under different conditions(gas region injection)

2.2 液相区喷射过程模拟结果

仅开启液相区喷口,共计算了40%开孔率(12喷射口全部工作)和20%开孔率(6喷射口工作)下,喷射总流量分别为0.05 kg/s、0.1 kg/s和0.2 kg/s的6组工况,分别给出了3组典型工况下,贮箱内相分布和温度场分布的变化情况。发现液相区喷射与气相区喷射得到的物理场分布差异显著。低流量下,液相区的喷射并未对整场相分布产生明显扰动,气枕始终呈球状位于贮箱中心,并在残余重力的影响下缓慢地向上运动。随着喷射流量和喷射速度的提高,喷射对流场的扰动作用逐渐明显,上下两侧的扰动驱使气枕变形为梭形。若喷射流量和流速进一步增加,气枕变形加剧,梭形气枕上下两端将与液相区喷射口接触,并在强射流中被撕裂成多个气团,杂乱分布于贮箱中,如图4所示。

从温度场来看,最低温出现在喷射口附近的冷流体区,随着时间的推移,低温射流对液相区的温度扰动逐渐扩大。低流量下,气枕区未接触冷射流,温度始终与周围热流体保持在26.6 K的高温。高流量下,当气枕与液相喷口直接接触后,低温射流对气枕区同样产生了降温的影响,如图4(b)和(c)200 s云图,气枕区对应的温度不再保持26.6 K的高温,而是产生了明显的温降,且射流的低温影 响已经扩散至贮箱壁面处。

图4 液相区喷射下贮箱内相分布(左半侧)和温度场分布(右半侧)云图Fig.4 Graphic contours of phase distribution(left half of the tank)and temperature field(right half of the tank)during liquid region injection process

图5 给出了6组工况下贮箱压力的变化情况,主要呈现出三种变化趋势。低流量流速时,贮箱压力在很长时间内维持不变,后期有微弱下降,如40%开孔率-0.05 kg/s、40%开孔率-0.1 kg/s和20%开孔率-0.05 kg/s三个工况。这主要是因为,喷射射流扰动很小,气枕一直保持球状并被热流体所包裹,几乎不发生换热,温度和压力不变。后期,气枕在残余重力的作用下向上运动后与液相区喷口接触时,受到少量低温射流的冷却,压力开始出现下降。当喷射速度增大至0.2 m/s左右时,入射流体可以引起气枕区的形变与位移,气枕可以在较短时间内与喷射口接触并与冷射流进行对流换热而被冷却,引起贮箱压力明显下降,如20%开孔率-0.1 kg/s和40%开孔率-0.2 kg/s工况,相比之下流量更大的40%开孔率-0.2 kg/s工况的压降更加明显。

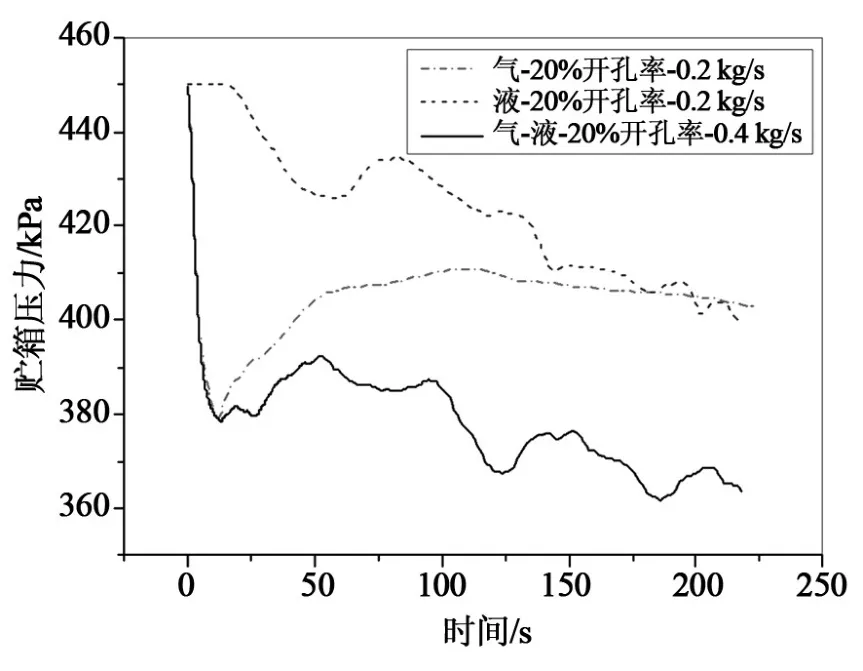

当流量流速继续增大,贮箱压力呈现出波动式下降的特点。气枕在强射流扰动下发生明显变形并很快接触到喷射口冷射流,产生明显的降温降压。随后气枕迅速被高速射流撕裂,分布具有不确定性,可能交替接触高温流体与低温射流从而引起压力波动。同时,由于冷量的持续摄入,气枕整体呈现降温降压的趋势,所以贮箱压力呈现出波动式下降的特点。

图5 不同条件下贮箱压力变化情况(液相区喷射)曲线Fig.5 Tank pressure responses under different conditions(liquid region injection)

2.3 气-液相区同时喷射过程模拟结果

计算了40%开孔率(10气相喷口+12液相区喷射口全部工作)和20%开孔率下,喷射总流量分别为0.1 kg/s、0.2 kg/s和0.4 kg/s的6组工况,低温射流平均射入气相区和液相区。图6分别给出了2组典型工况下,贮箱内相分布和温度场分布的变化情况。

低流量流速时,射流对气相区与液相区的扰动相对独立,相和温度场分布几乎与单独气、液相区喷射的叠加相同,40%开孔率-0.1 kg/s工况可以认为是图2、图4中40%开孔率-0.05 kg/s气、液相区喷射云图的叠加。同样的,40%开孔率-0.1 kg/s、40%开孔率-0.2 kg/s和20%开孔率-0.1 kg/s气-液相区喷射也具有这种叠加性。贮箱内各物理场的分布规律也可以单独分解,2.1和2.2节已给出气相区和液相区喷射过程物理场分布规律的详细阐述,在此不做赘述。

图6 气-液相区喷射下贮箱内相分布(左半侧)和温度场分布(右半侧)云图Fig.6 Graphic contours of phase distribution(left half of the tank)and temperature field(right half of the tank)during gas-liquid region injection process

当流量流速进一步增加,如图6中20%开孔率-0.4 kg/s的云图分布,与图2、图4中20%开孔率-0.2 kg/s气、液相区喷射云图的叠加并不相同,气-液区共同喷射将不再是单独区域喷射过程的简单叠加。这是由于较高的喷射速度下,气、液相区的喷射不仅对喷射口附近区域的流体产生影响,还能够对贮箱内较大范围产生综合的扰动作用。气相区喷射引起的气枕区变化能够间接影响液相区的物理场分布特性,同样液相区的喷射也能够同时影响气枕的运动与换热,这样的相互作用将综合决定贮箱内部的物理场变化特性,从而与单相区喷射过程产生了差异。但同样的,共同喷射也呈现出了高流量流速下,降温影响范围更大的规律。

当流量流速较小时,入射流体只能以液团形式与气枕进行换热,换热强度相对较低,贮箱压力均呈现平滑下降的趋势。随着流量流速增加,入射流体可以在气枕区形成射流,与气枕间的对流换热作用明显加强,随后喷射口可能部分或全部再次被液体包裹,压力呈现先迅速下降-回升-缓慢下降的变化过程。当喷射速度进一步增大,高速射流在迅速冷却气枕的同时可能将气枕撕裂,使气枕与初始热流体或冷射流的接触相对随机,从而引起压力呈现波动式下降的特点,如图7所示。

图7 不同条件下贮箱压力变化情况(气-液相区喷射)曲线Fig.7 Tank pressure responses under different conditions(gas-liquid region injection)

3 微重力不同区域喷射降压性能对比分析

前面已经针对每种区域喷射方法计算分析了不同开孔率、喷射流量和喷射流速下贮箱物理场分布和压力变化规律。现主要对比分析一定工况下不同区域喷射方法之间的压力控制性能。

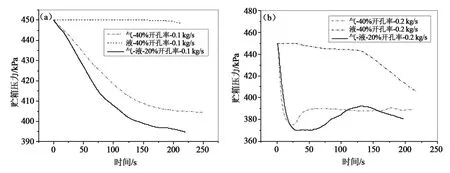

3.1 相同开孔率和喷射流速

在开孔率和流速相同的条件下,气-液区喷射流量是气、液相单独喷射的总和。低流量时,对比图8所示三种喷射方式的降压特性发现,气-液相区喷射的压力曲线几乎与单独气相区喷射的压力变化相同。这主要是因为,贮箱压力只有在气枕区受到热影响时才会发生变化,而在前面的分析中已经指出,低流量下,液相区喷射射流几乎无法对气枕区产生热扰动。因此,在气相区喷射条件相同时,气-液相混合喷射时的压力变化与气相区喷射时的压力变化十分接近。后期,随着液相喷射降压作用逐渐显现,气-液共同喷射叠加了这种降压作用,逐渐呈现出优于单独气相区喷射的降压效果。

图8 低流量时三种喷射方法下贮箱压力变化情况曲线Fig.8 Tank pressure responses for three injection methods under low flux

大流量下,气-液区喷射压力曲线在前期与单独气相区喷射的压力曲线基本重合,在此基础上,继承了单独液相区喷射时的波动式下降特性,弥补了单独气相喷射时的压力回升,总体呈现出明显优于单独区域喷射的降压效果,如图9所示。

图9 高喷射速度时三种喷射方法下贮箱压力变化情况曲线Fig.9 Tank pressure responses for three injection methods under high flux

3.2 相同喷射流量与喷射速度

总开孔数相同时,喷射流量相同则喷射速度相同,此时单独喷射的开孔率是气-液喷射开孔率的两倍。气相区喷射和气-液相区喷射的降压特性明显优于液相区喷射,而气-液相共同喷射的降压特性进一步略胜于气相区喷射方式的降压特性。因此,在消耗喷射冷流体流量一定时,气-液区共同喷射方式不仅能够同时对气相区和液相区进行扰动,形成更均匀的温度场分布,也体现出了更佳的贮箱降压特性,如图10所示。

图1 0 相同喷射流量与喷射速度时三种喷射方法下贮箱压力变化情况曲线Fig.10 Tank pressure responses for three injection methods under same injection flux and velocity

4 结论

采用Fluent软件在微重力条件下对液氢贮箱内喷射降压过程进行了二维数值模拟,分析并研究了喷射区域、喷射流量和喷射流速对贮箱内温度、压力和相分布的影响情况。主要结论为:

(1)气相区喷射入流液体在低流量流速下无法形成射流,在喷射口附近汇集成液团并不断积累,降温降压作用较弱。当流速增大至可以形成射流后,会引起气液相分布的明显扰动,降温降压效果明显增强。压力控制性能整体随开孔率减小和流量流速增大而提升,但流量流速过大会引起压控性能恶化。

(2)液相区与气相区喷射对物理场分布以及压力变化的影响差异显著。气相区喷射始终能够实现贮箱降压,而液相区小流量喷射时,冷射流无法接触气枕,从而无法产生压降效果。相较而言,对气枕直接喷射冷却能够获得更有效的降压效果。

(3)低流量流速时,喷射对于气相区与液相区的扰动相对独立,气-液相喷射可以认为是气相区喷射和液相区喷射的叠加,相与温度场分布以及压力变化均具有这种可叠加性。当流量流速足够大时,喷射对于气相区的扰动可能会影响液相运动与分布(反之液相喷射也对气枕产生交互影响),气-液相喷射不再具有简单叠加性,但整体呈现出优于单独喷射的降压降温特性。

(4)不同喷射方式都会对气枕的稳定分布有所影响,当喷射无法直接对气枕区进行冷却时,贮箱的降压效果会明显衰弱。因此,实现微重力条件下的气液分离与定位,从而保证喷射射流能够始终对气枕区进行准确降温,是有效控制贮箱压力的必要前提。