诱导轮空化流场数值计算及实验研究

2018-08-27李龙贤林奇燕丁振晓

李龙贤,林奇燕,丁振晓

(北京航天动力研究所,北京 10076)

0 引言

诱导轮是一种经过特殊设计的轴流泵叶轮,在航天运载系统和能源领域中有广泛的应用。诱导轮的抽吸性能很大程度上受流场空化的影响,诱导轮是安装在泵主叶轮前具有轴流式叶轮特征的特殊结构叶轮,可以在部分空化条件下正常工作,但严重的空化将导致诱导轮扬程急剧下降,无法为主叶轮提供足够的进口压头,引起诱导轮下游部件的空化,导致泵扬程的下降。

利用数值计算和可视化实验手段,对诱导轮内部空化流场进行了系统的研究,获得了诱导轮内部空化的发展过程。将空化流场的可视化实验结果与数值计算结果进行比对,验证了数值计算结果的正确性,也验证了所用数学模型和物理模型的准确性。对泵内流场的精确分析得到了泵内流场压力分布、空化的发生以及空化区的变化与空化数下降的对应关系,使得通过对泵外特性、内部流场的数值分析,使得改进结构设计、提高泵的性能的目标成为可能。

1 研究方法

1.1 研究对象

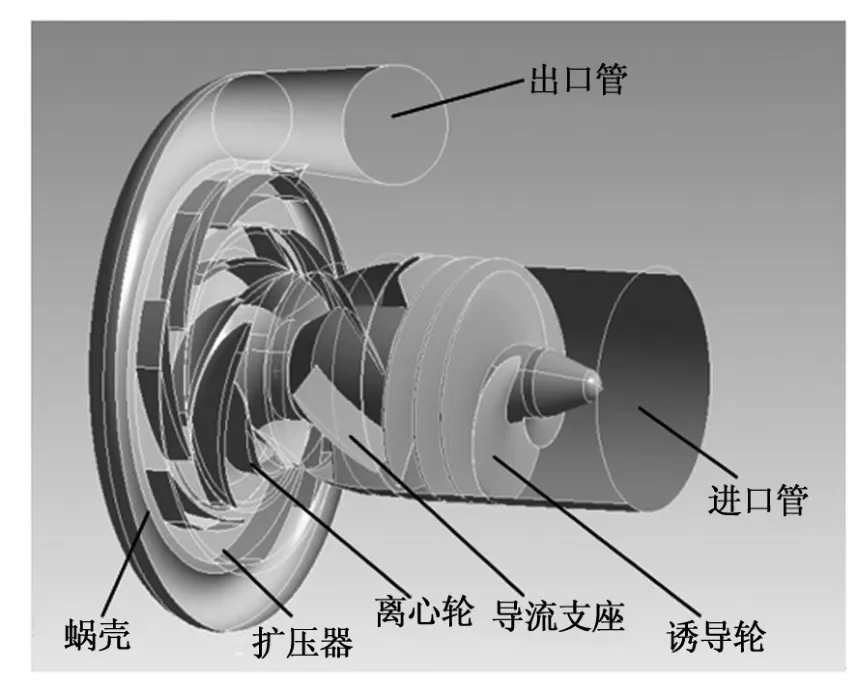

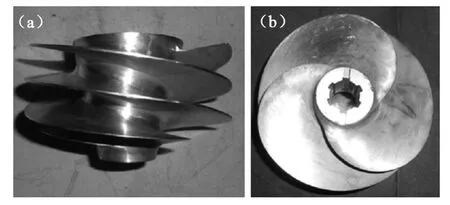

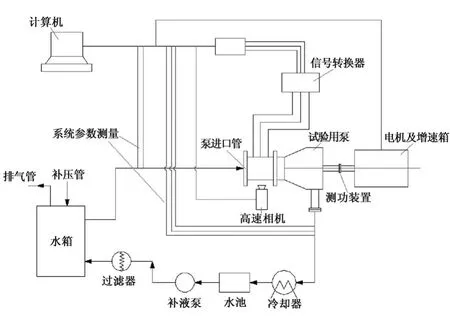

以三叶片诱导轮及其配套主泵为研究对象,如图1所示。泵由进口管、诱导轮、导流支座、离心轮、扩压器、蜗壳和出口管组成。诱导轮为三叶片变螺距设计,直径为142 mm,叶片轴向跨度70 mm,实物图如图2所示。

图1 试验泵几何模型图Fig.1 Geometry model of test pump

图2 诱导轮实物图Fig.2 Inducer photograph

1.2 数值计算条件设置

1.2.1 网格划分

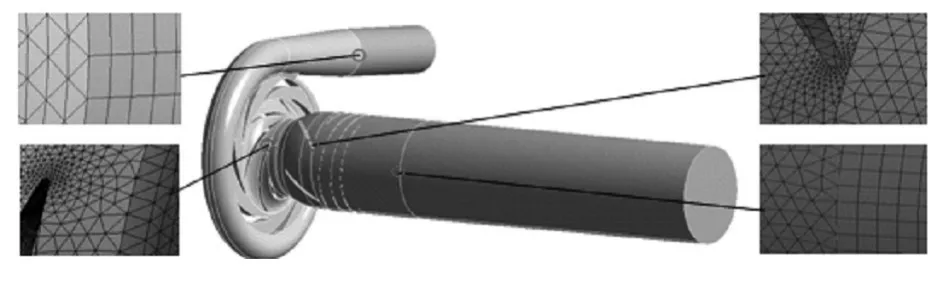

为提高计算的收敛性,将入口向前延伸500 mm(约为入口直径的3.5倍),出口向后延伸200 mm(约为出口直径的3倍),在Ansys Workbench下划分网格,复杂几何结构区采用非结构化四面体网格,进/出口管延长区采用六面体网格。总网格数约为420万左右,计算域网格如图3所示。

图3 计算域网格图Fig.3 Mesh of calculation field

1.2.2 边界条件

进口设置为压力进口,出口设置为质量出口,各固体壁面都采用绝热无滑移壁面边界条件,诱导轮外壳、诱导轮轮毂、诱导轮叶片、离心轮前后盖板和离心轮叶片设置为移动壁面,其他固体壁面都设置为静止壁面。

1.2.3 计算域

整个计算域由进口管延伸段、诱导轮、导流支座、离心轮、蜗壳和出口管延伸段6个子域构成,如图3所示,其中诱导轮和离心轮为转子域,其他为静子域。

1.2.4 求解器

数值计算利用CFX计算软件,采用有限体积法对计算区域进行离散,在控制体积内求解NS方程组。对静止部件,在绝对坐标系下求解;对于旋转部件,在相对坐标系下求解;湍流模型选用k-ε双方程模型。差分格式中,压力项、速度项、湍动能项均采用二阶迎风格式,在临近固壁的区域采用标准壁面函数公式进行关联。所有控制方程计算采用基于SIMPLE的标准压力修正算法。

1.2.5 控制方程

计算采用基于Rayleish-Plesset空泡动力学方程推导出的Singhal空化模型,基本相为液态工质,第二相为气态工质。通过求解流体混合相的连续性方程、动量方程、能量方程以及第二相(气相)的体积份额方程和相对速度的代数表达式,模拟泵内空化流场。混合模型可以在某些情况下很好地替代欧拉模型,常常能在有限的计算资源下得到和完善多相流模型近似的模拟结果。

混合模型允许各相之间相互迁移,所以对控制容积的体积分数α可以是0和1之间的任意值,取决于该相所占有的空间。

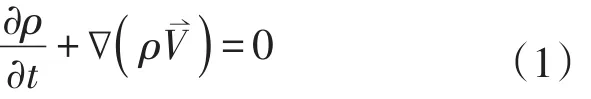

(1)连续性方程

式中:t为时间;ρ为气液混合流体的密度,ρ=αlρl+αvρv,α表示体积分数,l为液相,v为气相;V⇀为速度矢量,表示对速度的散度。

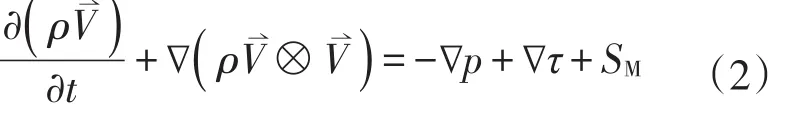

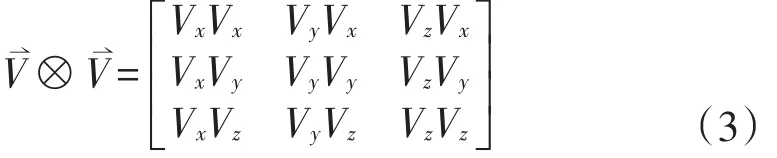

(2)动量方程

式中:τ为表面力;SM为由体积力引起的动量源项;V⇀为速度向量;V⇀⊗V⇀表示并向量积。

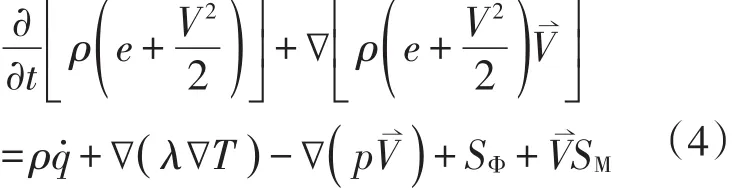

(3)能量方程

式中:e为内能;T为温度;q̇为与外界的热交换率;SΦ为耗散函数,表示流场中黏性切应力的所有作用,由于变形对流体质点做功得到能量源项,这些功由机械作用产生,使流体运动并转变成内能或热;SM为体积力引起的动量源项,V⇀∙SM为体积力做功。

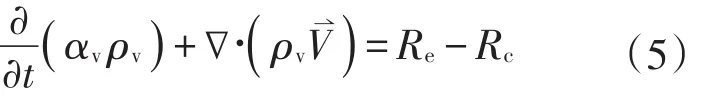

(4)空泡动力学方程

采用的空化模型为基于均质多相质量输运方程的空化模型,除混合物质量守恒外,只需要增加一个液相或气相的质量守恒方程:

Re、Rc分别为气泡产生和溃灭的质量输运源项。

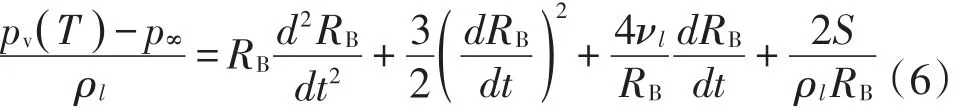

空化动力学方程采用Rayleigh-Plesset方程:

式中:RB为气泡半径;pv为饱和压力;p∞为远场压力;ρl为液体密度;S为气泡和周围液体之间的表面张力系数。

对空化的研究涉及到不同的转速和工质,为了定量地表示诱导轮在不同工况下的空化程度,需要引进一个相似参数。通常采用空化数σ来描述空化的程度,该参数由Thomas在1924年首先提出[1],空化数的定义为:

式中:p∞和u∞为参考压力和速度,在诱导轮流场中,通常p∞取入口总压pin;u∞取诱导轮叶尖速度uT,因此在诱导轮流场中,空化数可以表示为[2]:

式中:Ω为角速度;rT为叶尖半径。空化数表达式的分子部分是空泡内外压力差,是促使空化溃灭的因素;分母部分是流体的动压头,是提供能量促使空化发生的因素。因此,空化数的物理意义就是对液体中空化抑制和反抑制的两个因素之比。入口总压pin为流场参数,与流体动能之比表征流动状态;饱和蒸气压pv为物质参数,与流动动能之比表征液体偏离发生空化的程度。所以,空化数不仅与流动有关,而且与介质的性质有关。从空化数的表达式可以看出,不同的压力和速度可以组合成相同的空化数σ,据此在试验室中可以模拟所需要的空化状态;不同的压力和速度可以组合成不同的空化数σ,使流体的空化性能处于不同的状态。若不计比尺效应,空化数σ相同空化状态也应该相同[3]。

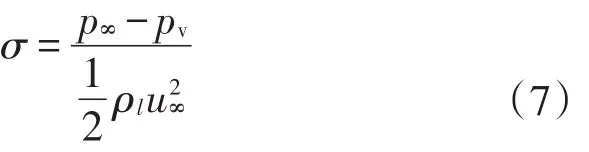

1.3 试验研究

图4 为泵试验及测试系统示意图。试验系统主要包括三部分,第一部分:试验泵外特性试验系统,包括水系统(水箱、补水泵、抽真空和增压管线、过滤器、冷却器和试验管线),动力系统(电动机、变速箱、电器控制设备),泵外特性参数测量系统(进出口压力、温度、流量、转速等);第二部分:动态压力测量系统,该系统是为了实现诱导轮叶尖间隙压力脉动特性测量而增设的系统,包括动态压力传感器、信号转换器、数据采集和记录系统、计算机等;第三部分:流场可视化试验系统,包括高速相机、传输电缆、图像采集和记录系统、计算机等。第二、三部分为试验新增部分,为了保证试验安全进行,试验系统配备了安全保护监测系统。

图4 试验及测试系统图Fig.4 Test&Measurement system

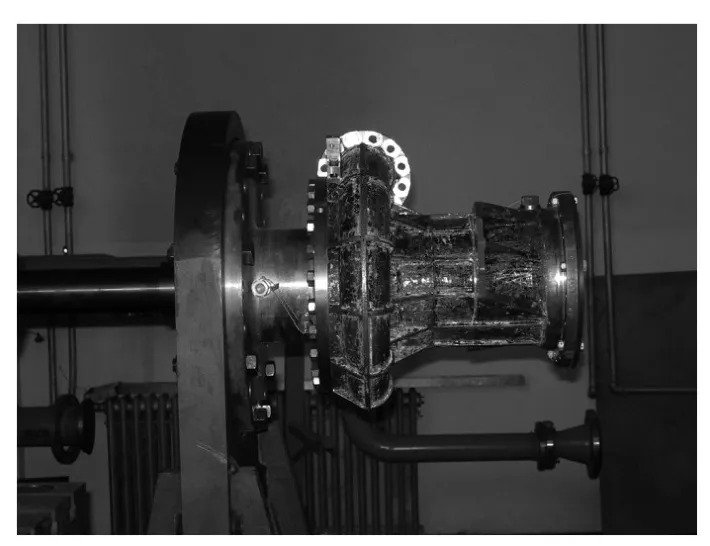

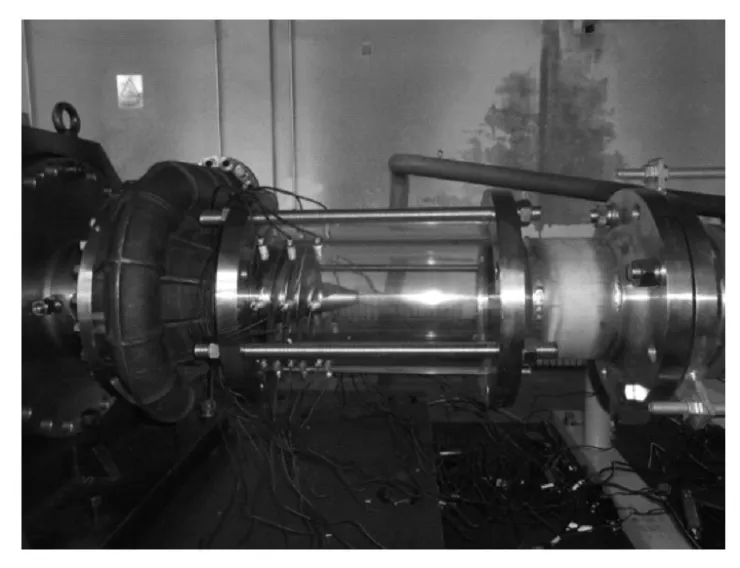

试验件的改造主要是将泵壳体的进口端和诱导轮壳体部分切掉,泵壳体和进口法兰之间用紧固螺栓将透明有机玻璃壳体夹紧,图5和图6分别显示改造前和改造后的泵水试组合件实物图。

透明壳体是可视化试验的观察窗口,在试验过程中需要承受一定的压力,因此需要具备较高的强度和良好的透光性。透明壳体选用聚甲基丙烯酸甲脂,透明壳体的内径为143.5 mm,厚度为28.25 mm,长度为300 mm。透明壳体长度远远大于原泵壳体的长度,这是为了满足从多个角度对诱导轮流场进行拍摄的需要而特别设计的。

图5 改造前的试验泵水试组合件实物图Fig.5 Prototype of test pump assembly

图6 改造后的试验泵水试组合件实物图Fig.6 Modified test pump assembly

图7 为可视化试验系统布置图,试验过程中采用高速相机对流场进行拍摄,为满足高速成像的光照需求,采用2台三基色灯和1台卤光灯补光。

图7 可视化试验系统布置图Fig.7 Visualization test system layout

2 数值计算及试验结果分析

2.1 数值计算和试验的外特性参数对比

为了保证空化流场拍摄的清晰,试验在低转速工况下进行。数值计算设置了与试验同样的转速。通过前面的分析,只要保证流场中空化数σ相同,流场中的空化程度也相同。

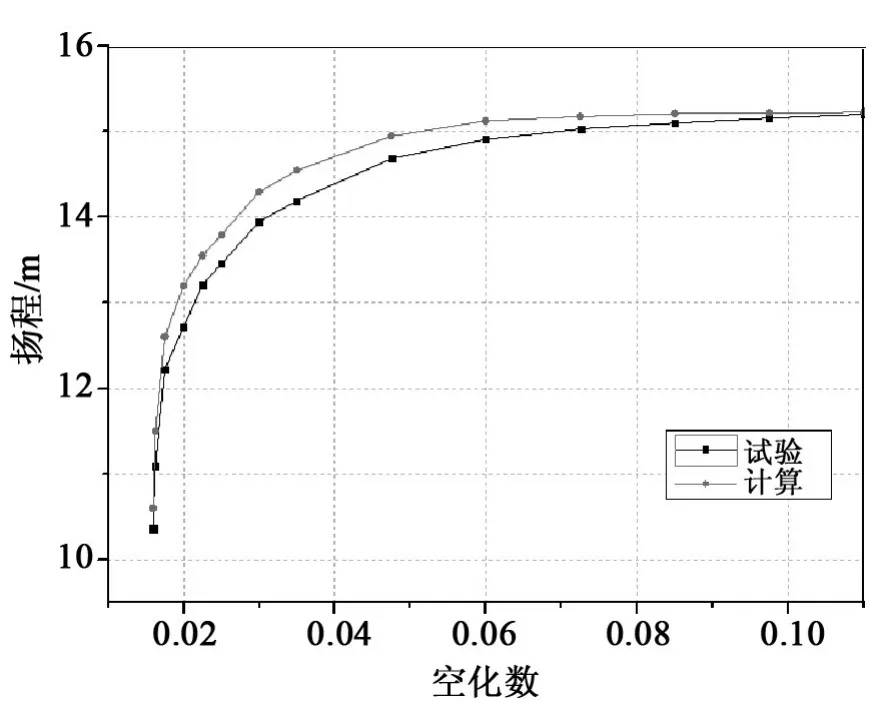

图8 为3 000 rpm转速工况下试验和数值计算所得泵气蚀性能曲线对比。扬程的测量是通过安装在泵进出口的静态压力传感器获取,数值计算采用Singhal空化模型。可以看到由数值计算得出的扬程随空化数的变化曲线与试验结果吻合性较好(最大误差均在5%以内),说明数值计算得出的泵外特性参数比较准确。

图8 试验与数值计算泵气蚀性能曲线对比(3 000 rpm)Fig.8 Pump characteristic curve comparation between test&simulation result(3 000 rpm)

2.2 诱导轮叶片表面压力分布随空化数的变化

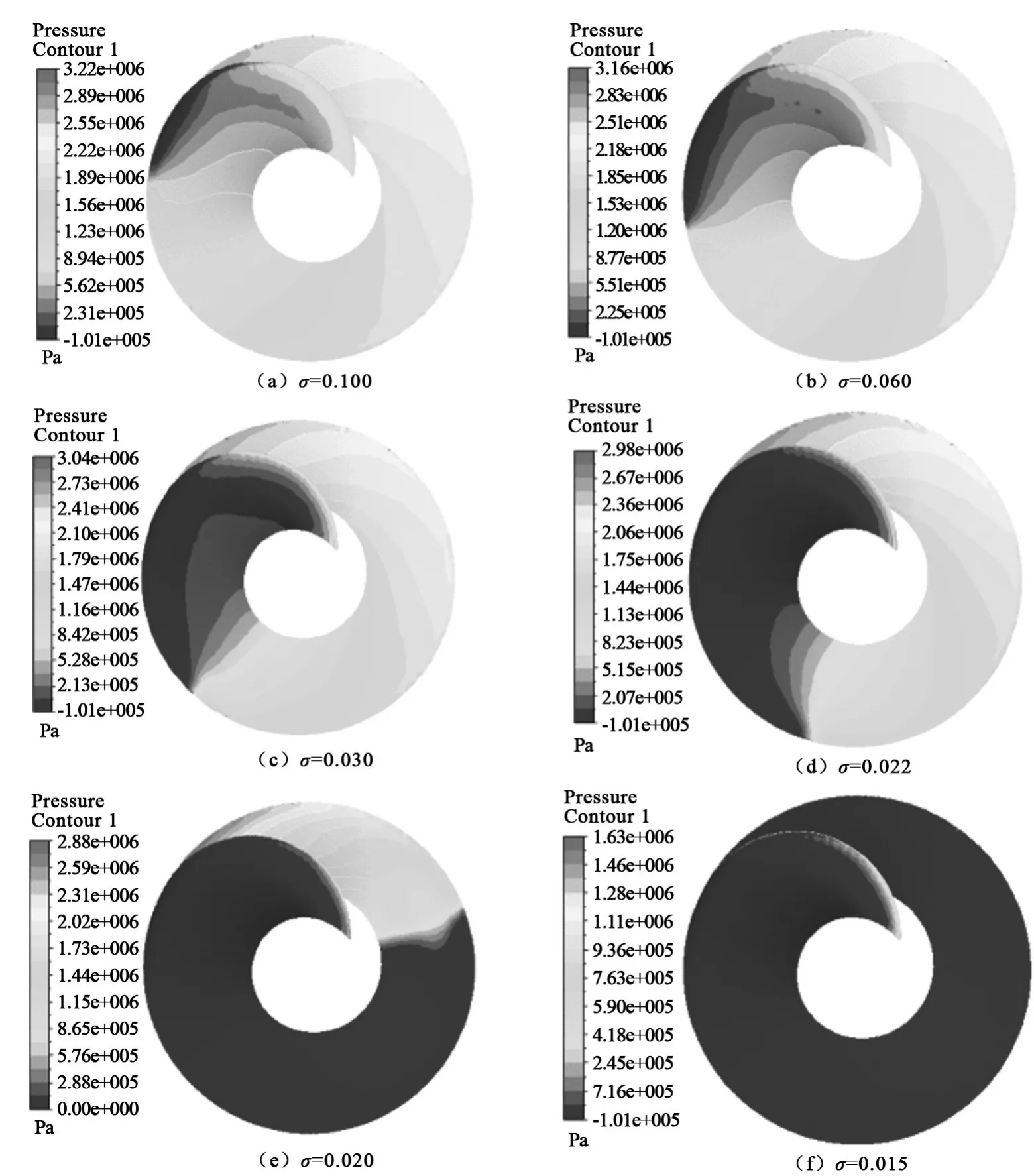

根据对空泡形成的理论分析,流场的压力分布是决定空化区分布的直接因素,因此分析诱导轮叶片压力分布尤其是低压区分布是分析空化区的必要前提。图9采用Singhal空化模型计算得到的6个典型空化数下,诱导轮一个叶片上的压力分布。

当泵入口压力较高时,低压区首先出现在叶片前缘叶片修圆附近;随着空化数σ的减小,低压区向叶片后缘和轮毂逐渐蔓延。当σ>0.022时,尽管叶片前端的压力逐渐降低,但诱导轮出口仍然维持着较高的压力;当σ≤0.020时,低压区几乎覆盖了整个叶片的吸力面,出口处压力显著降低。

2.3 诱导轮叶片表面空化区分布随空化数的变化

若流场中的最低压力pmin达到液体的饱和压力pv时,在最低压力点附近的液体就会发生空化,并有:

这就是经典的空化初生相似率[4]。式中σ为空化数下标i表示空化初生(initial),Cp为压力系数根据数值计算的结果,试验泵诱导轮试验状态下的σi≈0.1,此时的进口压力要高于设计运行工况下的进口压力(对应的σ=0.045),也就是说该试验泵诱导轮在设计工况下运行时诱导轮存在一定程度的空化。

图9 不同空化数下诱导轮叶片表面压力分布图Fig.9 Blade surface Pressure distribution for various cavitation number

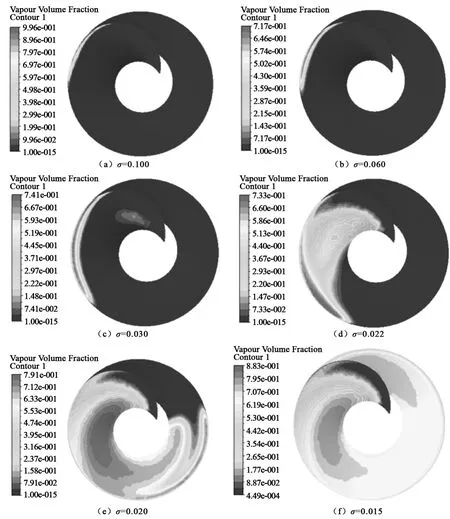

空化的变化过程与泵扬程的下降有直接的联系,空化程度越严重,泵的扬程下降越显著。图10所示为不同空化数下诱导轮叶片表面空化区分布,空化区用当地气相的体积分数αv表示表示控制体积内气相的体积,Vl表示控制体积内液体的体积。空化首先出现在叶片修圆处末端,随着空化数的减小,空化区域加长并沿着叶片进口边向轮毂处发展,但此时并未出现明显的扬程下降;当空化数σ<0.03以后,扬程开始缓慢地下降;当空化数σ<0.022以后,诱导轮叶片前缘轮毂处出现空化区,泵扬程下降3%,此后空化区随空化数的降低迅速发展;当σ=0.02时空化区发展到叶片中间,且压力面开始出现空化区;当σ<0.015以后空化区布满整个诱导轮流域,诱导轮基本丧失增压能力。

对比图9和图10可以看出,叶片附近空化区的产生、发展与低压区分布相对应,低压是空化产生的水动力学因素,由绕流物体和流动状态决定。压力分布对空化发生和发展的作用表现在:一是影响叶片表面边界层的状况和分离点的位置,从而影响空化的位置和类型;二是影响空化核的生长,空化核只有在低压区中才能获得生长发育的机会,压力越低,流场内的空化核产生的几率越高,而空化核是空化产生的介质因素,是空化发生的先决条件[5]。

图1 0 不同空化数下诱导轮叶片表面空化区分布图Fig.10 Blade surface cavitation field distribution for various cavitation number

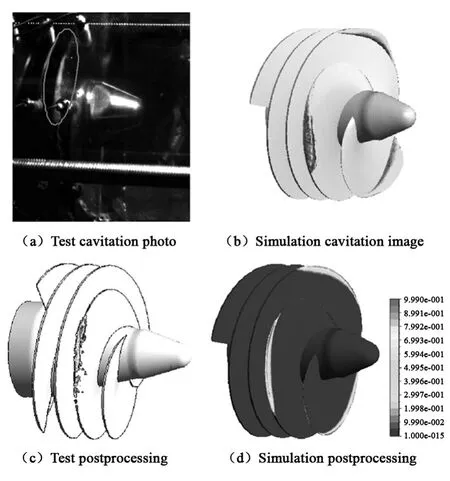

2.4 试验和计算结果分析

图1 1为空化数σ=0.06工况下可视化试验与数值计算的对比图,试验是在3 000 rpm转速条件下获得的流场空化成像,数值计算转速为3 000 rpm。图11(c)为采用动画后处理技术显示的空化区在叶片上的分布与数值计算结果的对比。图中给出的空化区分布是基于对图像的后处理结果,可视化试验无法直接获得空化区的密度和体积分数等参数。试验结果由于观测窗口的限制只能给出侧视图单个叶片上的空化区分布,数值计算结果则给出了空化区在3个叶片上的分布的侧视图。通过与数值计算结果的对比,可以看到试验测得的空化区大小、形状以及在叶片上的分布与同等工况下数值计算结果非常相似,可视化试验获得的空化区分布与计算结果非常相近。

试验和数值计算均显示空化的初生位置位于诱导轮叶片修圆末端,空化起始阶段空化区呈细长带状附着在靠近叶片前缘的叶尖处,空化区位置和形状比较固定。此时诱导轮流场中空化区的出现没有对泵扬程产生显著影响。

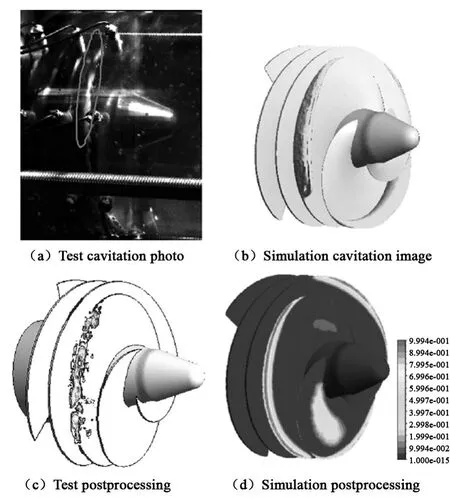

图1 2为空化数σ=0.03时的空化成像及数值计算的空化区分布对比,图中试验的工况转速为3 000 rpm,计算工况转速为3 000 rpm。此时空化处于发展阶段,试验观测结果和计算结果均显示此时空化区集中在诱导轮叶片修圆段,较σ=0.06工况时空化区的长度有所增加。整体而言,试验观测到的空化区尺度和分布与数值计算结果是非常接近的。

图1 1 试验与计算叶片表面空化区分布对比(σ=0.06)Fig.11 Blade surface cavitation field distribution for test&simulation result(σ =0.06)

图1 2(c)、(d)为空化数σ=0.06试验观测到的空化区浓度在叶片上的分布与数值计算结果对比。可以看到实际的空化区呈离散的片状附着在叶片上,而数值计算得到的空化区则呈连续的片状。这主要是因为实际的流体流动呈强湍流状态,计算采用的是RANS(雷诺平均)数值方法,但整体而言,采用RANS数值方法计算出的空化区平均分布与试验结果是比较吻合的。反映出RANS数值计算方法在细节方面对微小尺度的旋涡捕捉不够精细,但对于工程应用而言,采用RANS数值方法计算出的结果是可以满足需求的。

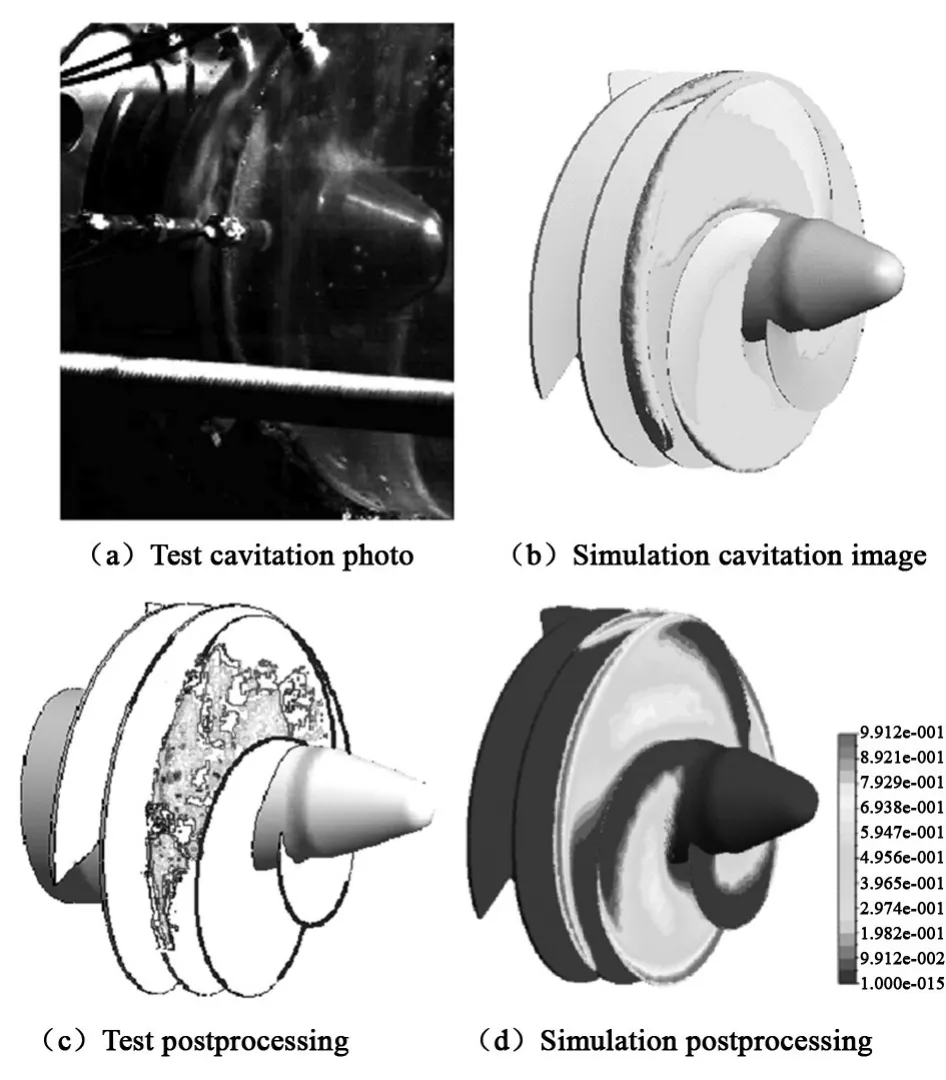

图1 3为空化数σ=0.022工况条件下的试验空化成像与数值计算结果的对比。试验和数值计算的转速均为4 000 rpm,在此工况下整泵的扬程已下降3%,达到工程上泵内发生气蚀的程度。试验和数值计算结果均显示此时空化区分布于叶片修圆的叶尖处和前缘附近的吸力面上。

图1 3(c)、(d)为采用动画后处理显示的空化区在叶片上的分布与数值计算结果的对比,可以看到计算结果与试验结果的吻合度非常好,说明数值计算结果对泵扬程下降阶段诱导轮流场的空化区分布的反映是比较准确的。

图1 2 试验与计算叶片表面空化区分布对比(σ=0.03)Fig.12 Blade surface cavitation field distribution for test&simulation result(σ =0.03)

图1 3 试验与计算空化区分布对比(σ=0.022)Fig.13 Blade surface cavitation field distribution for test&simulation result(σ =0.022)

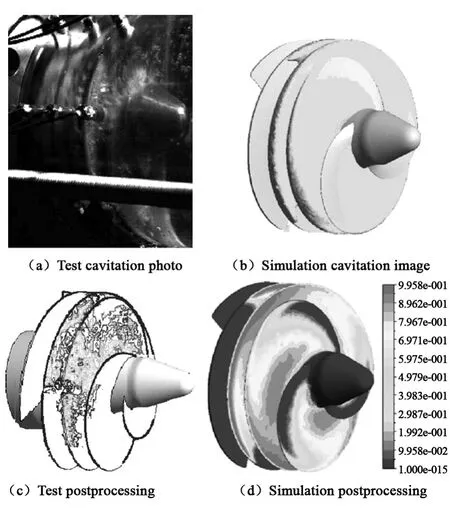

图1 4为空化区σ=0.02时,流场试验成像与数值计算结果的比对,试验转速和计算转速均为3000 rpm。试验结果和数值计算结果均显示此时空化区已布满叶片前缘处的吸力面并蔓延至叶片流道。试验图像显示此时流场处于气液两相流的混沌状态,空化区连成片状且大面积充斥在流场内,而采用RANS数值模型计算的结果显示的是空化区的平均分布。

图1 4(c)、(d)为采用动画后处理技术显示的空化区在叶片上的分布与数值计算结果对比,试验过程中由于灯光布置的原因,当空化发展到叶片流道中,流道中下半部分的空化区因为得不到光源照射而没有被拍摄到。但是从拍摄到的空化区部分与计算数据的对比可以看到两者之间是比较一致的。

图1 4 试验与计算叶片表面空化区分布对比(σ=0.02)Fig.14 Blade surface cavitation field distribution for test&simulation result(σ =0.02)

3 结论

以某低温发动机试验泵诱导轮为研究对象,以数值计算和试验为研究手段,对诱导轮在空化工况下的流场进行了系统的分析。构建了应用于试验泵的空化模型,分析并给定了适用的边界条件,对试验泵及诱导轮进行了全三维定常仿真计算。通过数值分析得到了空化区在流场中的分布及初生和发展规律。在已有的试验台基础上进行适应性改造,对试验泵进行外特性和流场特性试验,利用高速成像和图像后处理技术获得了清晰的流场动态空化图像。并将定常数值计算所得空化区分布与空化流场成像试验结果进行对比。可以得到以下结论:

(1)随着空化数的降低,诱导轮内低压区从叶片修圆位置逐渐向叶片根部和出口蔓延,气相体积分数分布与低压区一致,气相出现在静压小于等于工质饱和压力的区域。

(2)试验泵在额定工况下运行时,诱导轮内即存在小区域的片状空化区,氧诱导轮空化初生的位置位于叶片修圆段末端,随空化数的减小,空化区的增长经历了一个由慢到快的过程,σ>0.03时,空化区随空化数的降低缓慢增大,σ≤0.03以后空化区的增长加快,σ≤0.022以后,空化区急剧增长并迅速蔓延至诱导轮流道中,对液体工质流动造成阻塞。

(3)利用高速成像技术和后期图像处理可以清晰地拍摄到诱导轮流场内的空化区分布及发展过程,这为研究诱导轮内的空化提供了直接的手段。

(4)相同空化数下数值计算得到的空化区分布与试验流场成像吻合得很好,说明数值计算得到的诱导轮内部空化流场准确可信。

(5)采用RANS数值方法计算出的空化区平均分布与试验结果是比较吻合,但是RANS数值计算方法在细节方面对微小尺度的旋涡捕捉不够精细,但对于工程应用而言,采用RANS数值方法计算出的结果可以满足需求。