废旧钝黑铝装药中RDX的萃取分离

2018-08-27陈思扬丁玉奎张幺玄

陈思扬,丁玉奎,陈 松,廉 鹏,张幺玄

(1.陆军工程大学石家庄校区, 石家庄 050003; 2.西安近代化学研究所, 西安 710065)

弹药装药是各类武器系统的毁伤能源,是世界各国国防的重要战略储备物资。但随着弹药装药经历了三代甚至四代的产品更新,能量和性能逐渐提高,装药的成分也不断变化。如钝黑铝等一批混合炸药满足了高毁伤弹的战术需求,通过在单质炸药中加入高热值的铝粉有效提高了炸药爆热,铝粉可以显著影响炸药爆轰效应[1]。但随着现代战争形式的不断更新,先前发展的装药类型已逐渐不能满足现代战场的需求而逐步淘汰。这些被淘汰的废旧弹药装药数量巨大,一般的军事大国,每年的废弃量达到数千吨乃至数万吨。这种数量级的危险品得不到妥善处理,带来的后果将会非常严重。然而,在二战后期至20世纪中后期,对于废旧弹药装药的处理方式常采用的是露天焚烧炸毁以及深海倾倒等传统处理方式。传统处理方法虽然简便易行,但会对周边生态环境带来巨大危害及污染[2-3]。

随着科技的进步,西方等发达国家对废旧弹药装药,围绕安全、环保与经济三个原则,逐步形成了一整套废旧弹药装药绿色化回收处理体系,并逐渐形成了新兴的产业,现已建成了以美国的NSWC Crane公司、ATK公司,奥地利的BOWAS公司、德国的ISL公司以及乌克兰的SE RIC公司为代表的多家专业处理废旧弹药的研究机构。我国在弹药绿色回收处理领域起步较晚,技术层面发展较慢,尚未建立完整的废旧弹药装药的回收利用体系,距离实现工程化应用仍有不小距离[4-6]。溶剂萃取法因其简单易操作、回收效率高等优点可以被开发用于资源化回收废旧装药,具备工程化潜质[7]。利用溶剂萃取法将废旧装药中的含能组分进行分离提取,可以使其蕴含的能量得到有效利用,符合可持续发展理念[8]。陈亚芳等[9]曾采用甲苯和丙酮作为溶剂在废旧梯黑铝炸药中提取出纯度较高的RDX,提取率可达90%。Kym B Arcuri等[10]设计出整套萃取分离设备,利用溶剂萃取法从B炸药中连续萃取出TNT与RDX。本文采用的原材料为废旧钝黑铝装药,其主要成分为76%的RDX、20%的Al粉和4%的钝感剂[11],与梯黑铝炸药成分相近,因此溶剂萃取法分离废旧钝黑铝装药可行。通过对废旧钝黑铝装药进行分离回收试验研究,可为我国废旧弹药装药的资源化回收处理提供参考。

1 试验材料及设备

1) 材料与试剂

废旧钝黑铝装药(RDX/Al/钝感剂=76∶20∶4),柱状,取自某炸药试验基地;

丙酮(纯度≥99%),分析纯,成都科龙化工试剂厂;

石油醚(纯度≥99%),分析纯,成都科龙化工试剂厂;

蒸馏水,西安近代化学研究所。

2) 仪器与设备

ME204E电子分析天平,上海梅特勒-托利多仪器有限公司生产;

DF-101S集热式恒温加热磁力搅拌器,陕西奥新电子科技有限公司生产;

DW-2-90W数显电动搅拌器,陕西奥新电子科技有限公司生产;

SHB-III循环水式真空泵,郑州长城科工贸有限公司生产;

Quanta 600 FEG扫描电镜,美国FEI公司生产;

DSC熔点测试系统,西安近代化学研究所生产;

安全烘箱,南京理工大学机电总厂生产。

2 实验方法

2.1 物料准备

首先准备三个干净的棕色广口瓶和2个250 mL三口结晶烧瓶,用蒸馏水对广口瓶与三口结晶烧瓶进行洗涤。将气流烘干器的温度设置为50 ℃,将所有玻璃器皿放置在气流烘干器上烘干30 min。利用电子分析天平将烘干后的广口瓶和三口结晶烧瓶进行称重并贴好标签备用。用量筒分别量取丙酮和石油醚各200 mL置于广口瓶中备用。利用电子分析天平称取100 g经过安全粉碎后的废旧钝黑装药样品置于广口瓶中备用。

2.2 试验流程

1) 洗涤去除装药中的钝感剂

本试验的目的是为了获得废旧钝黑铝装药中的主要组分RDX和Al粉。在钝黑铝装药中除RDX和Al粉外还有钝感剂存在,钝感剂的含量相对其他两种组分较少,但若不对其清除,钝感剂会附着在最终得到的分离回收产物上,使得到的RDX与Al粉的纯度不满足要求。因此在进行萃取分离操作前需对样品进行洗涤操作以清除钝感剂。废旧钝黑铝装药中钝感剂主要成分为60%的地蜡、38.8%的硬脂酸以及1.2%的苏丹-1[7]。钝感剂中这三种组分均可溶解于石油醚,而RDX和Al粉不溶于石油醚,利用钝感剂与RDX、Al粉在石油醚中的溶解度差异可将钝感剂从废旧钝黑铝炸药的表面分离提取。通过前期试验粗略地测定出钝感剂在石油醚中溶解度数据如表1所示。

表1 钝感剂在石油醚中的溶解度

依据表1中溶解度数据,设定试验时废旧钝黑铝混合炸药与石油醚较为理想的物料配比为1∶4(g/mL),即洗涤1g废旧钝黑铝炸药原料需加入4ml石油醚。样品的洗涤操作具体步骤如下:

首先搭建如图1所示的萃取洗涤装置,将废旧钝黑铝炸药和石油醚溶剂按1∶4的物料配比,加入带有回流器的萃取洗涤装置中进行洗涤操作,同时开启搅拌,设置搅拌转速为210 r/min和水浴温度为40 ℃。洗涤进行20 min后将钝感剂洗涤液和RDX和Al粉组成的混合液在真空抽滤装置中进行过滤分离,完成第一次洗涤操作。

第一次洗涤后滤饼的主要成分为RDX、Al粉及残留的少部分钝感剂,因此为了将原样品中的钝感剂全部清除,需对第一次洗涤操作后的炸药粉末再进行一次洗涤操作。

图2为二次洗涤操作后得到的RDX、Al粉的混合粉末,钝感剂的标志性橙红色已消失,炸药粉末整体呈现灰白色。

2) 分离废旧钝黑铝混合炸药中的Al粉

称取12.5 g洗涤后的炸药粉末,加入三口结晶烧瓶中,用量筒量取100 mL丙酮加入三口结晶烧瓶中调节水浴温度为50 ℃,开启电动搅拌器设置转速为300 r/min,开始溶解萃取。20 min后停止搅拌,静置20 min。将对烧瓶内液相混合物进行真空抽滤,用丙酮溶剂对铝粉滤饼淋洗三次,以去除残留在滤饼中的RDX,最终得到的Al粉如图3所示。

3) 蒸发结晶丙酮溶液中的RDX

图4为过滤所得的RDX丙酮溶液,肉眼观察该溶液澄清颜色为淡淡的黄色,基本可以确定其中不含钝感剂成分,确保蒸发结晶操作时原料的纯净。搭建如图5所示的蒸发结晶试验装置,设置水浴温度为60 ℃,该套装置中左侧第一个锥形瓶连接循环水式真空泵,通过调节活塞松紧调节,控制真空度保持在0.05 MPa,左侧第二个锥形瓶用来收集蒸发出来的丙酮。

4) 收集回收RDX晶体

蒸发结晶操作后的三口烧瓶底部附着的一层白色晶体即为RDX,用牛角勺轻轻刮取RDX粉末置于烧杯中。对收集到的RDX粉末进行水洗烘干后最终得到如图6所示的RDX样品,样品外观呈粉末状白色晶体,基本符合目测外观的质量要求。

3 试验结果与分析

3.1 RDX样品的分析方法

1) 酸度测试

酸度测试采用氢氧化钠滴定法[8],将5 g RDX样品加入50 mL丙酮中,置于水浴中加热至稍微沸腾使试料全部溶解,然后加入50 mL蒸馏水,冷却至室温后,加入两滴甲基红指示剂,用0.05 mol/L的氢氧化钠标准溶液滴定,待氢氧化钠标准溶液至试液变为暗黄色,记录氢氧化钠标准溶液消耗的体积,按上述操作进行空白试验。酸度(以H2NO3计)质量分数按下式进行计算。

(1)

式(1)中,W为酸度(%);V1为滴定试样消耗氢氧化钠标准溶液的体积(mL);V2为空白试验消耗氢氧化钠标准溶液的体积(mL);0.063为与1.00 mL氢氧化钠标准滴定溶液[c(NaOH)=1.000 mol/L]相当的以克表示的硝酸的质量;m为试样质量(g)。

2) 纯度与熔点测定

纯度测试使用1120型高效液相色谱仪归一化法测试;使用DSC熔点测试系统观察回收所得RDX吸收峰,并随后按GJB772.110标准执行与标准样对比的熔点测试。

3.2 样品性能分析

1) DSC熔点测试系统图谱分析

图7中左右两图分别是RDX标准样和回收样的 DSC测试图谱。通过对比可以看出,回收得到的RDX的DSC图谱与标准样基本一致且熔点相差无几。

2) SEM扫描电镜图分析

图8为回收的RDX晶体的扫描电镜图,从图中可以看出RDX晶体颗粒晶体粒径在100~180 μm。晶体形状较为规则,绝大部分晶体呈现近似球形,大大提高了样品的堆积密度。

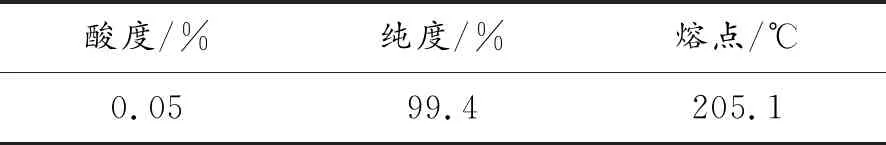

按上述提及的酸度、纯度测试、扫描电镜和熔点测试方法对回收到的RDX分别进行酸度、晶体形貌和熔点分析方法。结果如表1所示满足GJB296A95的要求,熔点≥200 ℃,酸度≤0.063%。

表2 测试结果

3.3 回收工艺参数设定影响分析

1) 搅拌强度对回收效果的影响

实验中将AL和RDX分离是影响回收效果的关键,RDX的回收率高,AL中残留RDX量减小,更能保证获得的AL粉与RDX的纯度。图9为固定溶解时间t=15 min,溶解温度T=50 ℃,不同搅拌速率对RDX回收率的影响曲线。由图可以看出,搅拌速率增大,促进了RDX的溶解,分离效果更好。当搅拌速率在300~500 r/min之间时,RDX在溶剂中的溶解率趋于平衡不再随搅拌速率增大而增大。综合考量多种因素,选择搅拌速率为350 r/min较为合适。

2) 溶解温度对回收效果的影响

图10为固定溶解时间t=15 min,搅拌转速w=350 r/min不同溶解温度对分离效果的影响曲线。从图10可以看出,温度越高对装药各组分的分离效果越好,当温度在50~60 ℃时,基本达到溶解阀值,再升高温度,对分离效果提升不大。由于温度较高溶剂挥发性较大,增加了额外输出,因此,温度选择55 ℃较为适宜。

3) 溶解时间对回收效果的影响

图11为固定溶解温度T=55 ℃,搅拌转速w=350 r/min,不同溶解时间下废旧钝黑铝装药组分分离效果的变化影响曲线。从图中可以看出,针对废旧钝黑铝装药溶解时间15~25 min,基本达到溶解平衡,增加溶解时间已不能提高分离效果,因此将溶解时间设置为20 min较为合适。

4) 过滤工艺对回收效果的影响

试验时使用水循环式真空泵进行抽滤,真空泵表盘上读数在0.05 MPa左右,没有进行压力控制,本试验只考察在该真空度下抽滤时间对滤饼含湿滤的影响。抽滤完成后,对滤饼进行称重,此时滤饼质量记为m1,将滤饼置于安全烘箱中,温度调节为55 ℃干燥6 h时,对干燥后的滤饼称重,此时滤饼质量记为m2,由下式计算滤饼含湿滤:

(2)

式中:wet为含湿滤(%);m1为湿滤饼质量(g);m2为干滤饼质量(g)。图中为抽滤时间对滤饼含湿滤的影响曲线。

从图12可以看出,抽滤时间越长,固体含湿滤越低,但在3 min后含湿滤降低缓慢,在实验室条件下,滤液与抽滤接口相连接,抽滤时间过长时会增加溶剂的挥发率,并且增加试验的运行成本,因此选取抽滤时间为3 min较为合适。

4 结论

1) 以丙酮为溶剂对废旧的钝黑铝装药进行溶剂萃取分离试验,成功分离出较纯净的Al粉与RDX,对回收到的RDX分别用SEM扫描电镜、DSC熔点测试系统以及酸度测试系统,对回收到的RDX样品进行晶体形貌、熔点以及酸度分析,结果显示回收的RDX样品满足GJB296A—95的指标要求。

2) 研究了各试验参数设定对回收效果的影响规律后发现,RDX的回收率随搅拌强度、溶解时间以及溶解温度的增加而提高。综合考量多种因素对回收率的影响特点,获得实际操作中最佳回收参数是搅拌速度设置为350 r/min、溶解时间为20 min、溶解温度为55 ℃,过滤时间为3 min。