陶瓷复合靶板抗侵彻性能数值仿真

2018-08-27焦志刚马明超

焦志刚,马明超

(沈阳理工大学 装备工程学院, 沈阳 110159)

早期的装甲是由单一材料构成的均质靶板,后期诞生了间隔装甲、复合装甲、贫铀装甲、屏蔽装甲、反应装甲等一系列新型装甲。其中复合靶板由多种不同材质的装甲层通过粘合或是机械连接方法组成,具有良好的防御能力,较相同质量的均质靶板性能优良,但复合靶板较厚、成本也高,通常使用在战车中弹率较高的位置。目前复合装甲使用最多的材料是陶瓷/金属,陶瓷/金属复合装甲以其高强度、低密度和抗侵彻性能好的特点,受到国内外高度重视[1]。

侯海量[2]通过弹道冲击试验探讨了轻型陶瓷复合装甲抗弹机理;杜忠华[3]研究了陶瓷和玻璃钢厚度对复合装甲抗侵彻性能的影响;井玉安[4]通过7.62 mm普通钢芯弹侵彻钢/Al2O3陶瓷/钢复合装甲试验,优化了钢/Al2O3陶瓷/钢轻型复合装甲板;贾鑫[5]基于Bernoulli方程推导了橡胶穿孔半径以及运动速度的变化规律,对聚能装药垂直侵彻橡胶复合装甲的作用过程进行了分析;戴耀[6]研究了在高速动能弹打击下,不同夹层结构所构成的复合装甲的抗弹性能,采用有限单元法及MSC软件MSC.PATRAN和LS-DYNA进行数值模拟;过超强[7]用数值分析的方法研究了不同构型靶板在侵彻过程中对动能的吸收机理;Florence[8]基于弹靶系统动量和能量守恒得到了预测刚性平头弹体正、斜侵彻陶瓷/金属复合靶板的弹道极限速度解析表达式。本文通过AUTODYN-2D对不同材料的复合靶板的抗侵彻性能进行研究,对复合靶板的设计有一定的指导意义。

1 模型建立

1.1 有限元模型

陶瓷复合装甲主要结构由三部分组成,如图1所示。图1中,面板为阻挡层,陶瓷材料具有高硬度和高强度的特点,可以使杆式弹发生质量侵蚀或断裂,从而消耗它的后续动能[9];夹层使用低硬度材料作为缓冲层,可以起到干扰射流、衰减应力波和阻燃的作用;背板作为复合靶板的主要抗侵彻结构,采用高强度的装甲钢材料。复合靶板平面尺寸为300 mm×300 mm,参考文献[10]研究确定,三层靶板的厚度组合为2∶2∶1,如表1所示。

表1 靶板材料和厚度

简化杆式弹模型,在有限元仿真软件AUTODYN-2D中进行建模,采用7.62 mm直径的钨合金杆式弹(λ=12.2)对复合靶板的侵彻。为了减小计算量,基于整体模型的对称性建立二分之一模型,如图1所示。

对于高速碰撞问题,采用已经相对成熟的lagrange计算方法。在有限元模型对称面施加对称约束,复合靶板边界施加固定约束。复合靶板网格最小尺寸为0.5 mm,为了保证计算精度和提高计算效率,靶板在距离侵彻中心网格划分较密,较远的区域应力应变影响相对较小,网格划分逐渐稀疏,如图2所示。为避免网格发生畸变导致计算错误,采用Geometric Strain侵蚀应变模型,删除畸变网格。

1.2 材料模型

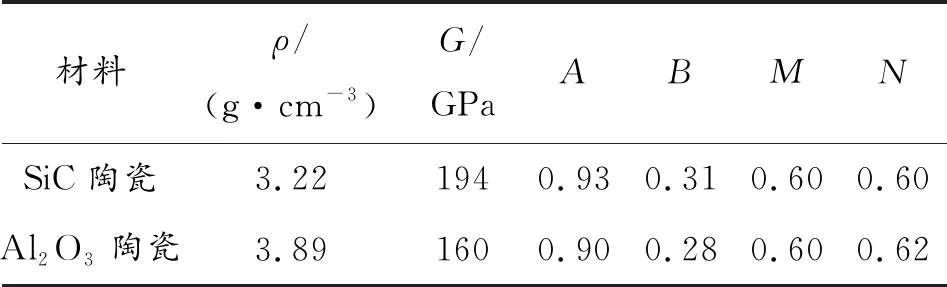

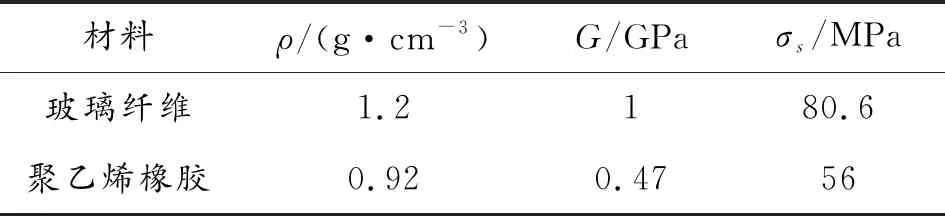

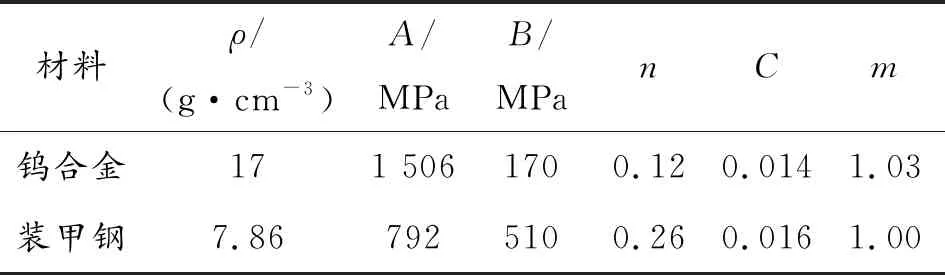

陶瓷面板材料采用多项式Polynomial状态方程,对于脆性材料Al2O3陶瓷和SiC陶瓷均使用Johnson-Holmquist强度模型,其能够较为准确地描述未损伤物质和损伤物质的强度,材料参数如表2所示,其中G为剪切模量,ρ为密度,A为无损标准强度参数,B为断裂标准强度参数,M为断裂强度指数,N为无损强度指数。夹层材料玻璃纤维和聚乙烯橡胶使用Shock状态方程,玻璃纤维使用Piecewise JC强度模型和Plastic Strain失效模型,聚乙烯橡胶使用Johnson-Cook强度模型和用Hydro(Pmin)失效模型,如表3所示。钨合金和装甲钢用Shock状态方程和Johnson-Cook材料强度模型描述,钨合金和装甲钢的材料模型参数如表4所示。

表2 陶瓷面板材料参数

表3 玻璃纤维和聚乙烯橡胶材料参数

表4 钨合金和装甲钢材料参数

2 仿真结果与分析

使用AUTODYN-2D进行数值模拟,7.62 mm直径的钨合金杆式弹以1 100 m/s着速沿法线方向侵彻150 mm厚复合靶板,其中五种复合靶板材料可以组成四种方案:1) Al2O3陶瓷、玻璃纤维和装甲钢;2) SiC陶瓷、玻璃纤维和装甲钢;3) Al2O3陶瓷、聚乙烯橡胶和装甲钢; 4) SiC陶瓷、聚乙烯橡胶和装甲钢。

方案1靶板损伤云图如图3所示。方案1中Al2O3陶瓷面板形成的穿孔是杆式弹直径的两倍,陶瓷面板在杆式弹的高速冲击下,接触面出现陶瓷被压溃,发生破碎、飞溅现象,应力波的传播,使陶瓷面板形成向中心外扩展的锥形裂纹(又称Hertzian锥形裂纹),轴向和径向裂纹的不断扩展,形成陶瓷锥,如图3(a)所示;陶瓷面板裂纹的增加是伴随整个穿甲过程的,侵彻完成杆式弹质量损失严重,玻璃纤维夹层变形较小,孔径和杆式弹直径相近,装甲钢背板产生冲塞破坏同时吸收大部分杆式弹动能,如图3(b)所示。

方案2靶板损伤云图如图4所示。方案2中SiC陶瓷面板的穿孔是杆式弹直径的3倍,整个穿孔呈漏斗状,陶瓷面板层裂纹较少,如图4(a)所示;玻璃纤维夹层的穿孔形状和方案1中夹层穿孔形状相近,杆式弹并未穿透装甲钢背板,装甲钢背板背面形成8 mm高的鼓包,如图4(b)所示。

方案3靶板损伤云图如图5所示。方案3中Al2O3陶瓷面板的损伤和方案1中面板相近,同样形成破碎锥角,大范围裂纹,如图5(a)所示;较多的陶瓷碎片飞溅和杆式弹侵彻导致聚乙烯橡胶夹层上部失效形成大孔径的穿孔,装甲钢剪切穿孔形成冲塞破坏,如图5(b)所示。

方案4靶板损伤云图如图6所示。方案4中SiC陶瓷面板的破坏形式与穿孔形状与方案2中一致,未产生大量裂纹;由于飞溅的陶瓷碎片较少聚乙烯橡胶夹层进口并未受到方案3那种破坏,未穿透装甲钢背板且背面鼓起12 mm高的鼓包。

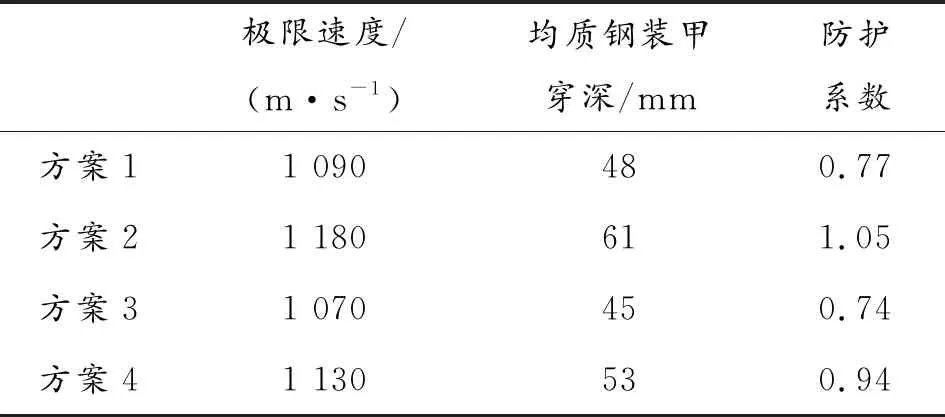

不同靶板材料的抗侵彻性能是不同的,四种方案的仿真结果得出:SiC陶瓷材料在抗高速冲击时产生裂纹少,形成的陶瓷锥角较小;Al2O3陶瓷材料受到冲击时产生碎片和裂纹较多,背面产生较大的陶瓷破碎锥角;玻璃纤维只形成杆式弹直径大小的穿孔,并未受到较大破坏;聚乙烯橡胶受到破坏较大,形成较大的孔径。不同方案靶板侵彻速度曲线图如图7所示,四种方案中杆式弹速度衰减趋势相同。在着速1 100 m/s时方案2和方案4的复合靶板并未穿透,再以1 130 m/s的速度侵彻方案2和方案4的复合靶板,方案2的靶板并未穿透,方案4的靶板穿透,说明方案4靶板达到临界速度1 130 m/s,如图8所示。

防护系数是装甲结构单元的抗弹能力(以标准均质钢装甲厚度计)与该装甲结构单元的等重穿深之比[11]。

特种装甲等重穿深计算公式:

(1)

式(1)中:Z为等重穿深(mm);δi为第装甲层的垂直厚度(mm);ρi为第装甲层的平均密度(kg/m3);7850为标准均质钢装甲的密度(kg/m3);α为倾角(°)。

特种装甲防护系数计算公式:

(2)

式(2)中:N为防护系数;Pb为试验用弹对标准均质钢装甲的穿深(mm);Z为等重穿深(mm)。

表4 四种方案的防护系数

3 结论

1) 以Al2O3陶瓷或SiC陶瓷为面板、聚乙烯橡胶或玻璃纤维来夹层、装甲钢为背板组成的复合装甲结构,能够显著提高抗侵彻性,降低装甲的总重量。

2) SiC陶瓷面板复合靶的防护性能优于Al2O3陶瓷面板复合靶,玻璃纤维夹层复合靶的防护性能优于聚乙烯橡胶夹层复合靶。

3) SiC陶瓷/玻璃纤维/装甲钢组合复合靶板靶板面损伤范围小,抗侵彻性能最好,防护系数为1.05。