固溶升温速率对Al-10.78Zn-2.78Mg-2.59Cu铝合金组织与性能的影响

2018-08-24,,,,,

,, , ,,

(江苏大学先进制造与现代装备技术工程研究院,镇江 212013)

0 引 言

Al-Zn-Mg-Cu系铝合金因具有高的比强度和硬度、较好的耐腐蚀性能、较高的韧性、优良的加工性能及焊接性能而成为航空航天工业中重要的结构材料之一[1-3]。“大型化”的应用发展趋势对Al-Zn-Mg-Cu系铝合金的综合性能提出了更高的要求。由于厚度较大,大型整体式结构件在固溶处理时表面和心部的升温速率相差较大,导致组织不均匀、性能变差。

目前,热处理过程中的升温速率对合金组织与性能的影响已有大量报道。在较低的升温速率范围(1~100 K·min-1)内,随着升温速率的降低,具有高层错能的钼的再结晶晶粒的体积分数增加[4];Al-Mg系合金的再结晶起始温度随升温速率的增大而升高[5];快速升温可以降低冷轧态Al-Mg-Si-Cu系合金的各向异性,且其再结晶组织为等轴晶,从而大大提高了其性能稳定性[6]。然而,对Al-Zn-Mg-Cu系铝合金经不同升温速率固溶处理后组织与性能的研究并不多见。作者研究了经挤压→热压后的Al-10.78Zn-2.78Mg-2.59Cu铝合金在不同升温速率下升温至470 ℃固溶+T6时效处理后的显微组织和性能,以期为Al-Zn-Mg-Cu系铝合金热处理工艺的优化提供参考。

1 试样制备与试验方法

试验原料为A00工业纯铝(纯度为99.79%)、工业纯镁(纯度为99.9%)、工业纯锌(纯度为99.9%),以及Al-50%Cu(质量分数,下同)、Al-4%Zr和Al-10%Sr等中间合金。试验原料在700~740 ℃下熔炼后,浇注在直径220 mm的铸铁模中,得到质量约为45 kg的铸锭。对铸锭进行400 ℃×6 h+420 ℃×6 h+440 ℃×6 h+460 ℃×12 h的多级均质化处理,再挤压成直径35 mm的棒坯,挤压比为12∶1。用SPECTRO型成分测试仪测得合金的化学成分,如表1所示。

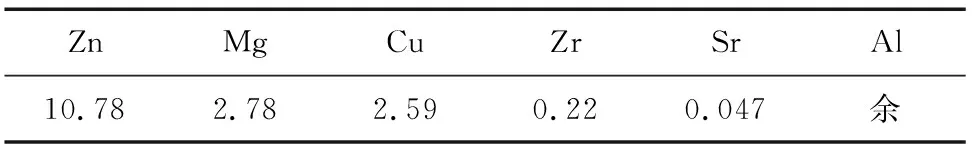

表1 试验合金的化学成分(质量分数)Table 1 Chemical composition of tested alloy (mass) %

将尺寸为φ35 mm×40 mm的合金棒在400 ℃保温2 h,用液压机径向加压,变形量为40%,再分别以3.6,180 ℃·h-1的升温速率从室温升温至470 ℃,保温2 h进行固溶处理,取出水冷,再进行T6(121 ℃×24 h)时效处理。

在时效处理后的试验合金上,沿轴向取样,使用D/max-2500PC型X射线衍射仪(XRD)进行物相分析,采用铜靶,Kα射线,波长为0.154 06 nm,扫描范围为30°~120°,扫描速率为5(°)·min-1。应用Hall方法,采用XRD测试数据计算合金的位错密度ρ。计算过程[7-8]如下所示。

(1)

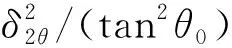

式中:d为晶粒尺寸;ε为晶格畸变;θ0为各衍射峰峰值位置;δ2θ为衍射峰的半高宽;λ为X射线波长。

合金内位错密度ρ的计算公式[9-10]为

(2)

式中:b为柏氏矢量,0.286 nm。

在JEOL JSM-7001F型场发射扫描电子显微镜(SEM)上进行电子背散射衍射(EBSD)分析,以获取试样的晶界特征分布信息[11]。使用HV-1000型显微硬度计测硬度,载荷为2.942 N,加载时间为25 s。采用7501型涡流导电仪测导电率,测3次取平均值。按照GB/T 228-2002,在WDW-200G型微机高温电子万能试验机上进行室温拉伸试验,拉伸速度为0.5 mm·min-1;用SEM观察拉伸断口形貌。按照GB/T 7998-2005进行晶间腐蚀试验,将工作面尺寸为10 mm×10 mm的试样进行去极化处理后,置于由57 g·L-1NaCl和10 mL·L-1H2O2组成的腐蚀溶液中浸泡6 h,试验温度为35 ℃。按照GB/T 22639-2008进行剥落腐蚀试验,将工作面尺寸为10 mm×10 mm的试样在由4.0 mol·L-1NaCl、 0.5 mol·L-1KNO3和0.10 mol·L-1HNO3组成的腐蚀溶液中浸泡48 h,试验温度为25 ℃。对腐蚀形貌进行观察并评定腐蚀等级。

2 试验结果与讨论

2.1 位错密度

由表2可知,试验合金的升温速率对位错密度的影响不大。无论是快速还是慢速升温,在固溶保温过程中试验合金的初始形变储能均相对较高,晶格畸变程度较高,位错密度较大。

表2 由XRD测试结果计算得到不同速率升温固溶+T6时效后试验合金的组织参数

2.2 晶界特征分布

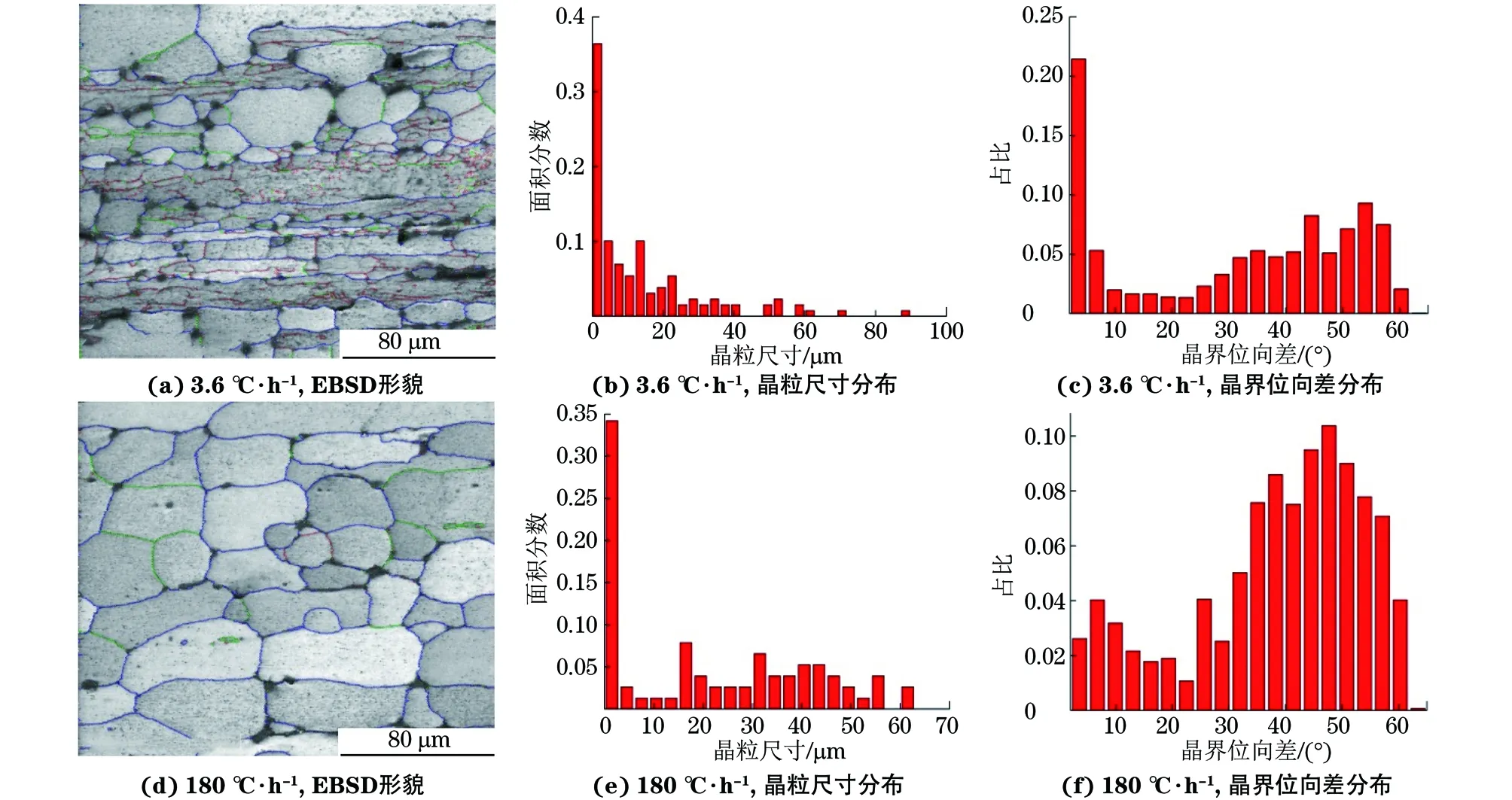

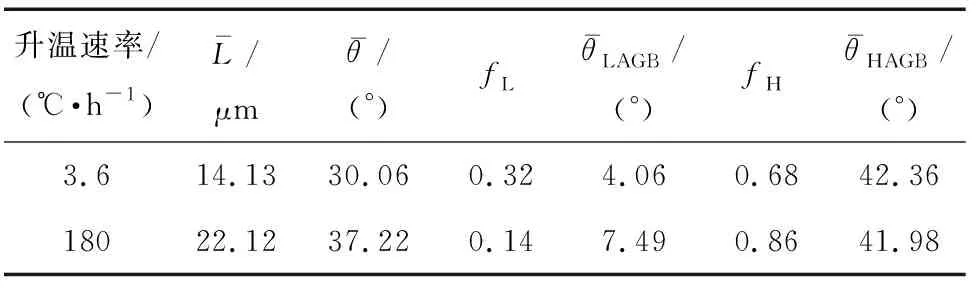

由图1可以看出,在较高升温速率下固溶+时效后,试验合金的再结晶晶粒较大,晶粒的等轴性较高,抑制再结晶能力较弱;同时晶界位向差在0°~5°的晶界占比明显较少,40°~55°的晶界占比较多,即小角度晶界的数量较少。

图1 不同速率升温固溶+T6时效后试验合金的EBSD形貌、晶粒尺寸分布及晶界位向差分布Fig.1 EBSD patterns (a, d), grain size distribution (b, e) and misorientation distribution (c, f) of tested alloy after solid solution at different heating rates and T6 aging

表3 不同速率升温固溶+T6时效后试验合金的晶粒尺寸及晶界参数

2.3 导电性能和力学性能

由表4可以看出,以较高升温速率升温至470 ℃固溶+T6时效后,试验合金的硬度、抗拉强度、屈服强度、伸长率均较低,而导电率较高,硬度与导电率呈负相关。

表4 不同速率升温固溶+T6时效处理后试验合金的力学性能和导电率

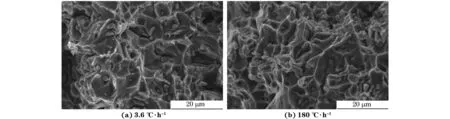

由图2可以看出,经两种速率升温固溶+T6时效后,试验合金的拉伸断口上均有明显的韧窝存在,韧窝内可以看到少量第二相粒子,断裂方式均为穿晶断裂。

2.4 腐蚀性能

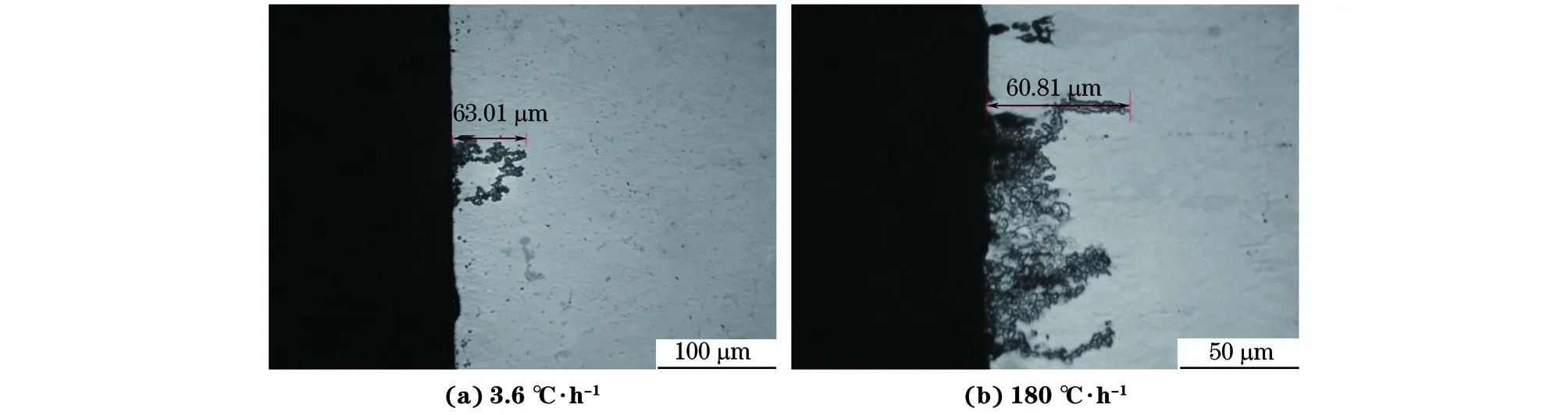

由图3可知,经两种速率升温固溶+T6时效后,试验合金的耐晶间腐蚀性能相差不大,晶间腐蚀深度均在30~100 μm之间,晶间腐蚀等级为3级。

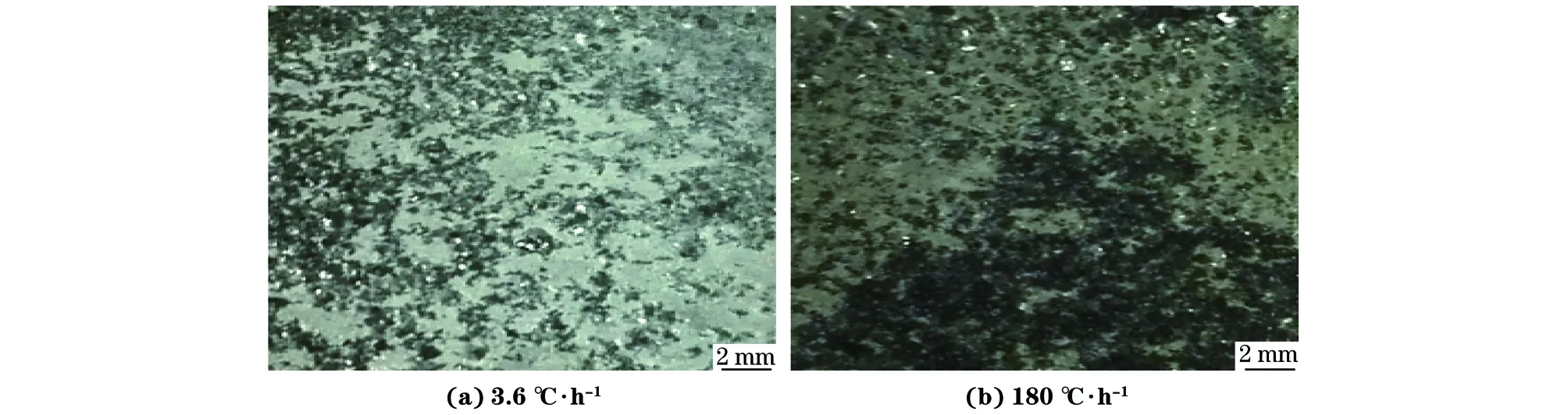

由图4可以看出,经两种速率升温固溶+T6时效后,试验合金的耐剥落腐蚀性能相差不大,表面均发生严重的点蚀,剥落腐蚀等级均为PC级。

图2 不同速率升温固溶+T6时效后试验合金的拉伸断口形貌Fig.2 Tensile fracture morphology of tested alloy after solid solution at different heating rates and T6 aging

图3 不同速率升温固溶+T6时效后试验合金的晶间腐蚀形貌Fig.3 Intergranular corrosion morphology of tested alloy after solid solution at different heating rates and T6 aging

图4 不同速率升温固溶+T6时效后试验合金的剥落腐蚀形貌Fig.4 Peeling corrosion morphology of tested alloy after solid solution at different heating rates and T6 aging

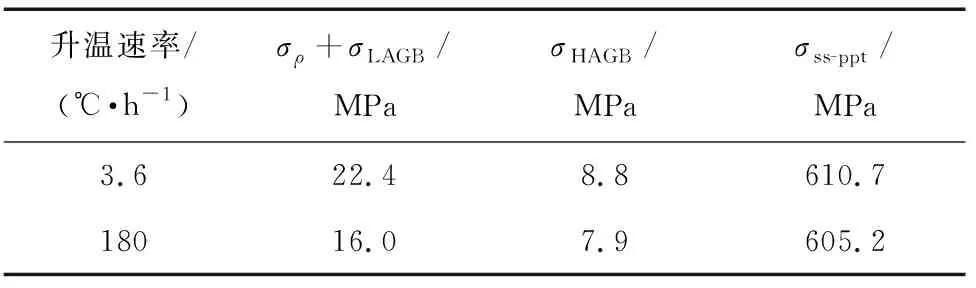

2.5 合金强化机制

Al-Zn-Mg-Cu系铝合金的宏观屈服强度是微观强化效应的表现[12-15],其计算公式为

σs=σ0+σρ+σLAGB+σHAGB+σss-ppt(3)

式中:σs为铝合金的屈服强度;σ0为晶格摩擦应力,取20 MPa;σρ为位错强化对屈服强度的贡献;σLAGB为小角度晶界强化对屈服强度的贡献;σHAGB为大角度晶界强化对屈服强度的贡献;σss-ppt为固溶强化和时效沉淀析出强化对屈服强度的贡献。

σρ,σLAGB和σHAGB的计算公式为

(4)

式中:M为位向因子,3.06;α为数值因子,0.24;G为剪切模量,26 GPa;kH-P为Hall-Petch系数,取0.04 MPa·m1/2。

将表2和表3中的数据代入式(3)~式(5),计算得到不同因素对合金屈服强度的贡献,如表5所示。由表5可知:在较低升温速率下试验合金的σρ+σLAGB,σHAGB,σss-ppt均高于较高升温速率下的,其宏观屈服强度也更高,这是因为慢速升温固溶+时效处理后合金内部的位错密度低于快速升温固溶+时效处理后的;对试验合金屈服强度贡献最大的为固溶强化和时效沉淀析出强化。

表5 不同因素对不同速率升温固溶+T6时效后试验合金屈服强度的贡献

3 结 论

(1) 与升温速率为3.6 ℃·h-1下的相比,升温速率为180 ℃·h-1下固溶+T6时效后试验合金的位错密度没有明显变化,平均晶粒尺寸和晶界平均取向角更大,小角度晶界占比更小、平均取向角更大,而大角度晶界平均取向角变化不大。

(2) 与升温速率为3.6 ℃·h-1下的相比,升温速率为180 ℃·h-1下试验合金的硬度、强度和塑性均较低,导电率略高,慢速升温下试验合金的综合性能更好;两种升温速率下试验合金的拉伸断口均存在明显韧窝,断裂方式均为穿晶断裂。

(3) 升温速率对试验合金的耐腐蚀性能影响不明显,晶间腐蚀深度均在30~100 μm之间,晶间腐蚀等级为3级,剥落腐蚀等级为PC级。

(4) 对试验合金屈服强度贡献最大的是固溶强化和时效沉淀析出强化,慢速升温能够提高位错强化和小角度晶界强化效应、大角度晶界强化效应以及固溶强化和时效沉淀析出强化效应,从而有效提高试验合金的屈服强度。