汽车用高强度钢板的动态变形行为

2018-08-24,,,,,

,, ,, ,

(河钢集团钢研总院,石家庄 050000)

0 引 言

近年来,因汽车轻量化和安全设计的要求,双相(DP)钢、高强度低合金(HSLA)钢等高强度钢板得到了广泛应用[1]。汽车设计工程师通过减小板厚和优化结构来降低车的自重,再通过合理的选材和结构设计来提高汽车的安全性能[2]。汽车的轻量化设计和碰撞安全设计依赖于准确的材料基础性能数据[3-4],包括静态力学性能、基础成形性能和动态力学性能等。静态力学性能数据可用于结构强度校核、刚度和模态的计算,基础成形性能数据可以用于指导材料的制造加工工艺,动态力学性能数据则被用于材料碰撞安全性能设计等。

目前,有关高强度汽车钢板静态屈服强度、抗拉强度、硬化指数、伸长率等力学性能及参数的测试与研究比较充分,能够为结构强度、刚度和模态的计算提供详实而准确的数据,但是有关其动态力学性能的测试与研究相对较少[5-6]。这一方面是因为动态力学性能测试设备比较昂贵,测试费用高;另一方面是因为动态力学性能数据需要经过专业的处理才能真实地反映材料的动态力学属性。而高强度钢板在高速变形过程中的强度变化和塑性变形机制与静态拉伸时的并不完全相同[7],因此静态力学性能不能替代动态力学性能而用于碰撞安全性能的计算。

为了在汽车车身结构设计时进行合理选材并提高汽车安全性能,需要对高强钢在高应变速率下的应变和应力响应特性、硬化和断裂特性进行研究,从而得到高应变速率下的性能数据和失效行为。DP590、CR340LA钢是目前应用最广泛的汽车高强钢,二者的力学性能较为接近。为了给汽车结构件的安全设计提供基础数据,作者对这两种钢板的动态应力/应变响应、动态加工硬化特征和动态断裂行为等进行了研究。

1 试样制备与试验方法

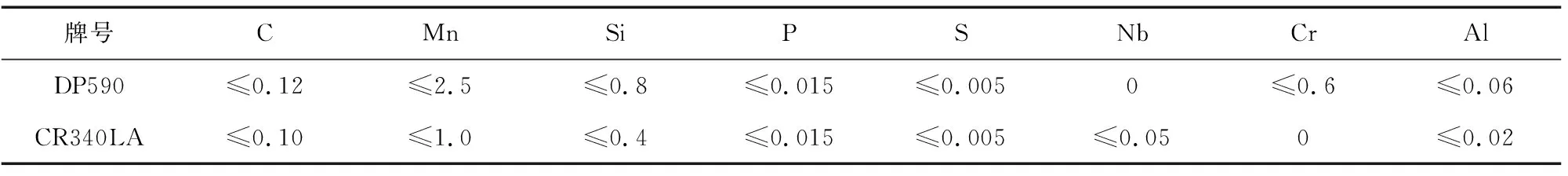

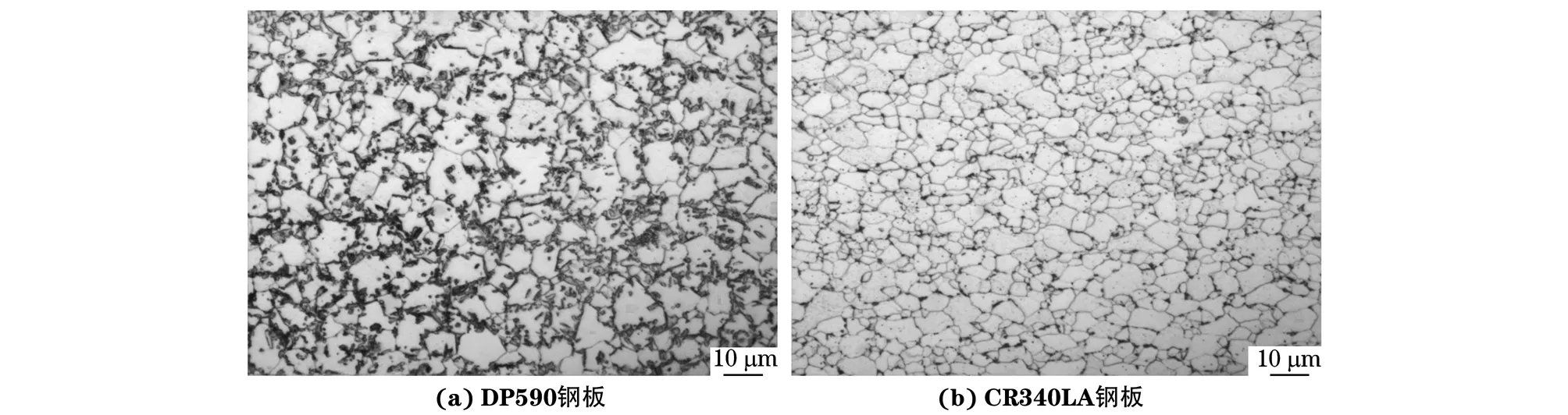

试验材料为河钢集团生产的连续退火高强度钢板,牌号分别为DP590和CR340LA,厚度均为1.2 mm,化学成分如表1所示。从图1可以看出,DP590钢板的显微组织由铁素体和马氏体组成,CR340LA钢板的由铁素体和珠光体组成。

表1 两种试验钢板的化学成分(质量分数)Table 1 Chemical composition of two tested steel sheets (mass) %

图1 两种试验钢板的显微组织Fig.1 Microstructures of two tested steel sheets: (a) DP590 steel sheet and (b) CR340LA steel sheet

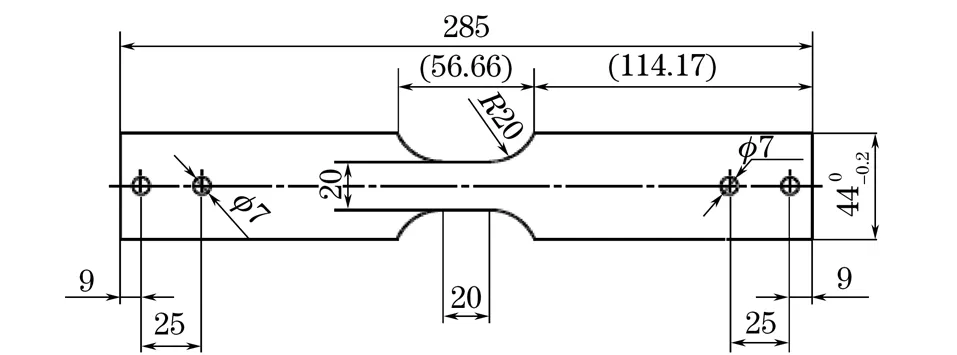

图2 拉伸试样尺寸Fig.2 Size of tensile specimen

将试验钢板沿轧制方向线切割出尺寸如图2所示的拉伸试样,在ZWICK HM16010型动态拉伸试验机上进行室温拉伸试验,应变速率分别为0.003 s-1(准静态)和20,50,100,200,400,700 s-1(动态)。利用ULTRA 55型扫描电镜(SEM)观察拉伸断口形貌。在DP590钢板的动态拉伸试样断口上取样,经打磨、离子减薄后,在Tecnai F30型透射电镜(TEM)上观察微观形貌。

2 试验结果与讨论

2.1 动态拉伸性能

试验测得的真应力-真应变曲线含有设备系统性误差,须进行傅里叶降噪或滤波处理,并采用Johnson-Cook模型[8-9]进行拟合,Johnson-Cook模型表达式为

(1)

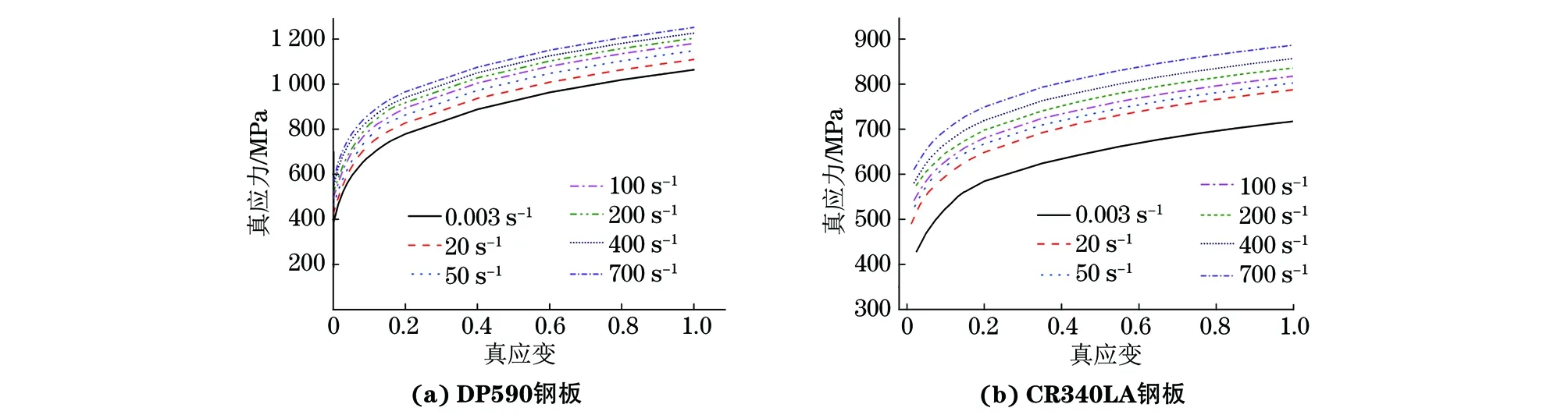

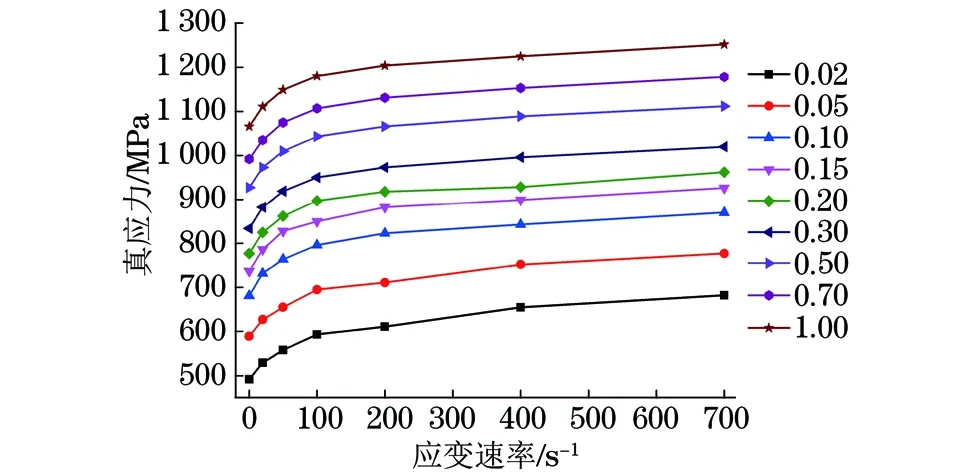

利用式(1)对试验测得的真应力-真应变曲线进行拟合并外延,如图3所示。由图3可以看出:两种试验钢板在不同应变速率下的真应力-真应变曲线都没有出现屈服平台,屈服后试验钢板的真应力先随真应变的增加快速增大,当真应变达到0.10左右时真应力增大的趋势有所减缓;当真应变由0.02增至1.00时,DP590钢板和CR340LA钢板在准静态拉伸过程中的真应力分别增加了574,276 MPa,在应变速率为700 s-1的动态拉伸过程中分别增加了570,274 MPa,可见DP590钢板的应变速率敏感性高于CR340LA钢板的。试验钢板在准静态与动态拉伸过程中的真应力随真应变的变化趋势一致,表明动态拉伸过程中的塑性变形机制没有发生本质变化。

图3 在不同应变速率下拉伸时DP590钢板和CR340LA钢板的真应力-真应变曲线(拟合并外延后)Fig.3 Ture stress-true strain curves (after fitting and extension) of DP590 steel sheet (a) and CR340LA steel sheet (b) at different strain rates

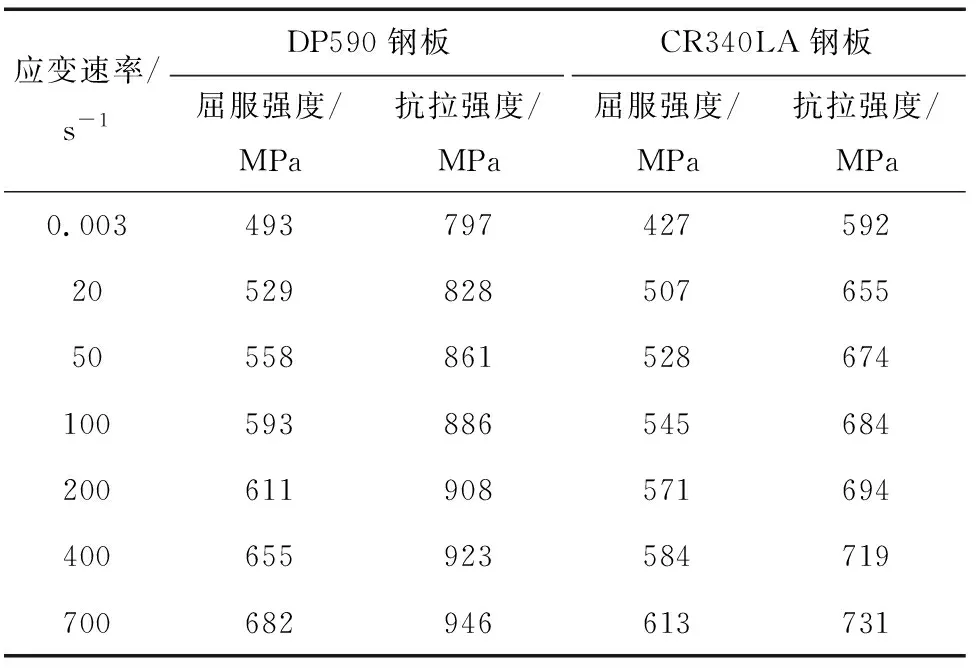

由表2可知:当应变速率从0.003 s-1增加到700 s-1时,DP590钢板和CR340LA钢板的屈服强度(真应变为0.02时的应力)分别增加了189,186 MPa,抗拉强度(真应变取均匀伸长率)分别增加了149,139 MPa。由此可见,应变速率对屈服强度的影响略高于对抗拉强度的,并且DP590钢板的应变速率敏感性高于CR340LA钢板的。这是因为在塑性变形初期(真应变为0.02~0.10),强度较低的CR340LA钢板更容易发生塑性变形而导致显著的应变强化[10],而在塑性变形后期(真应变大于0.10),温度效应[11]削弱了应变速率对抗拉强度的影响。

表2 DP590钢板和CR340LA钢板在不同应变速率下的拉伸性能Table 2 Tensile properties of DP590 steel sheet and CR340LAsteel sheet at different strain rates

在图3的真应力-真应变曲线上取点,绘制得到DP590钢板在不同真应变下的真应力-应变速率曲线。由图4可以看出:随着应变速率的增加,DP590钢板的真应力先快速增大,当应变速率大于200 s-1后,增大趋势变缓;在不同真应变下,应变速率对真应力的影响程度几乎相同。

图4 DP590钢板在不同真应变下的真应力-应变速率曲线Fig.4 True stress-strain rate curves of DP590 steel sheet at differenttrue strains

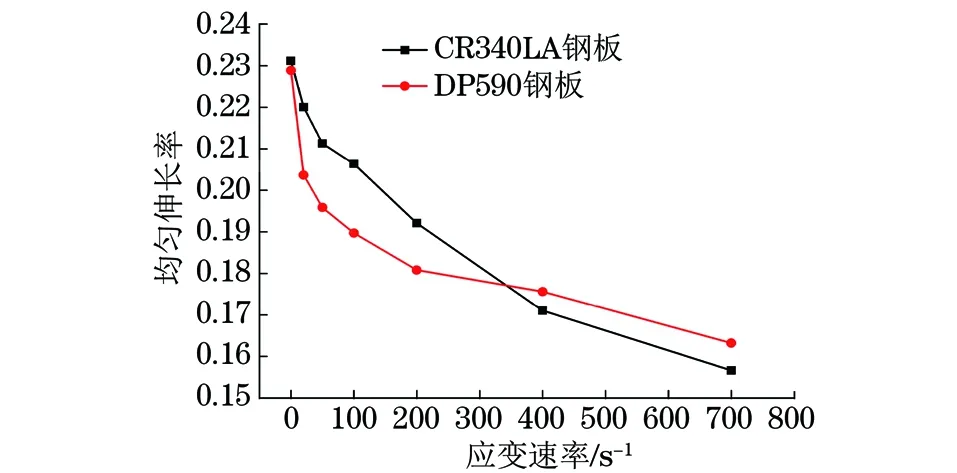

图5 两种试验钢板的均匀伸长率-应变速率曲线Fig.5 Uniform elongation-strain rate curves of two tested steel sheets

由图5可以看出:在准静态拉伸时,DP590钢板与CR340LA钢板的均匀伸长率相当;随着应变速率的增加,两种试验钢板的均匀伸长率均降低;DP590钢板的均匀伸长率在应变速率小于400 s-1时低于CR340LA钢板的,在应变速率大于等于400 s-1时高于CR340LA钢板的。

结合表1分析可知,DP590钢板中含有更多的铬和硅元素,能起到排碳的作用,而在变形过程中较低碳含量钢的位错更容易启动和增殖,真应力随真应变增加得更快,因此在应变速率小于400 s-1时,DP590钢板的均匀伸长率降低得更多。但当应变速率增至400 s-1及以上时,在变形过程中试验钢板几乎处于绝热状态,温升效应对均匀伸长率产生显著的影响;同时DP590钢板特殊的软质相铁素体+硬质相马氏体组织能有效改善均匀伸长率。在温升效应和显微组织的综合作用下,当应变速率小于400 s-1时DP590钢板的均匀伸长率又高于CR340LA钢板的。

2.2 加工硬化及应变速率敏感性

为了进一步明确动态拉伸变形过程中试验钢板的真应力随真应变的变化规律,研究了硬化指数随真应变的变化规律。

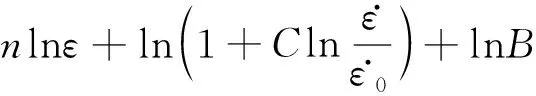

假定应变速率一定,应变速率敏感系数为定值,则式(1)可以变换为

(2)

式(2)两边取对数,可得

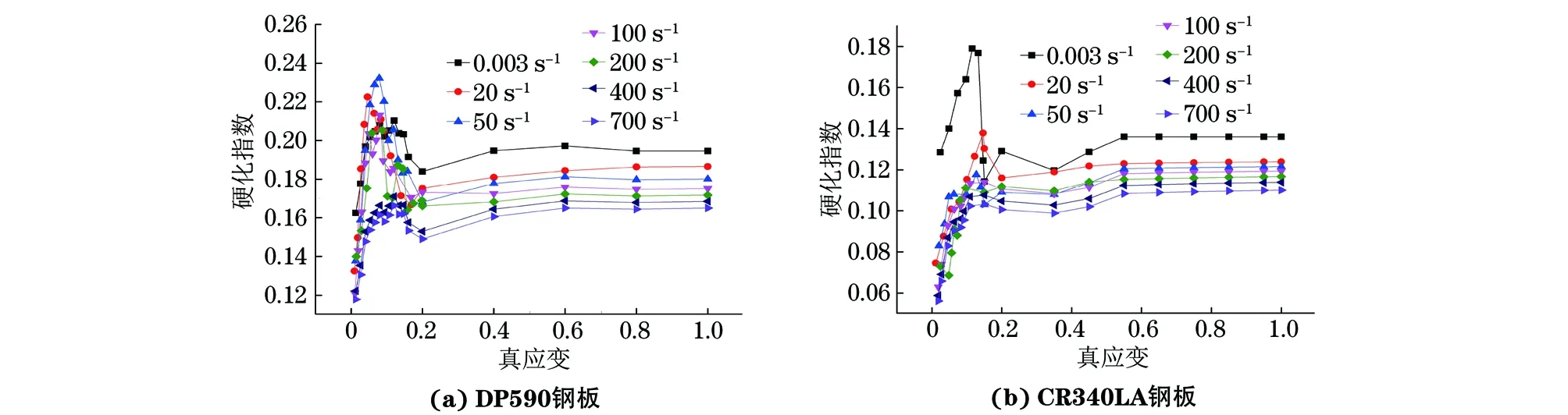

由图6可见:在相同的应变速率和真应变下,DP590钢板的硬化指数高于CR340LA钢板的;在低应变速率(不大于200 s-1)下,DP590钢板的硬化指数峰值约为0.23,CR340LA钢板的为0.14~0.18,在高应变速率(大于200 s-1)下,DP590钢板的硬化指数峰值下降到约0.12,CR340LA钢板的低于0.12;在低应变速率下,两种试验钢板的硬化指数增加到峰值后降低至稳定值附近,而在高应变速率下,硬化指数增加到峰值后略微下降达到稳定值,应变速率显著影响着硬化指数随真应变的变化趋势。

图6 在不同应变速率下两种试验钢板的硬化指数随真应变的变化曲线Fig.6 Curves of hardening coefficient vs true strain of two tested steel sheets at different strain rates:(a) DP590 steel sheet and (b) CR340LA steel sheet

综上可知:不同变形阶段试验钢板的加工硬化特性不同,不同应变速率下的加工硬化特性也存在明显差异。两种试验钢板加工硬化特性的差异与其显微组织的差异有关。结合图1分析可知:CR340LA钢板中的铁素体晶粒比DP590钢板中的细小,且含有铌、钒等析出强化相,因此CR340LA钢板中铁素体的硬度更高,塑性变形能力更弱;CR340LA钢板中的硬质相是珠光体,具有一定的变形能力,在变形过程中可以吸收部分铁素体产生的位错塞积而降低位错累积速率,而DP590钢板中的马氏体硬度高,几乎不参与塑性变形,易于在晶界形成位错塞积。因此,在不同应变速率拉伸过程中,CR340LA钢板的硬化指数都低于DP590钢板的,且硬化指数随真应变的变化程度也不同。

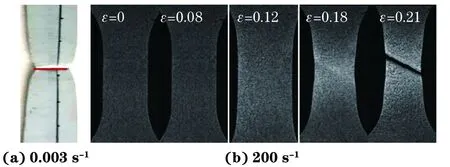

2.3 动态断裂行为

由图7可以看出:在应变速率为0.003 s-1(即准静态)下拉伸后,DP590钢板的拉伸断口呈平直状,有明显的颈缩产生;在应变速率为200 s-1下拉伸后,其拉伸断口与拉伸方向成60°角,断口边缘平直,几乎没有颈缩产生。

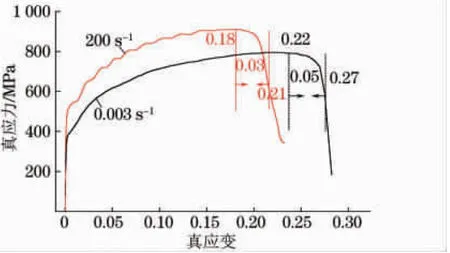

由图8可以看出,在准静态拉伸时,当真应变达到0.22时DP590钢板的真应力达到最大,随后随真应变的增加真应力降低,DP590钢板发生颈缩直至断裂。将真应力下降到抗拉强度的2/3时视为试样断裂,则在准静态拉伸时,DP590钢板断裂时的真应变为0.27,颈缩应变量为0.05。结合图7(b)和图8分析可知:在应变速率为200 s-1下,当真应变不大于0.12时,DP590钢板几乎没有出现断裂前的失稳现象,整个变形区内发生均匀的变形;当真应变达到0.18时,DP590钢板沿着与拉伸方向成60°角的方向开裂,当真应变达到0.21时断裂,颈缩应变量为0.03。可见DP590钢板在动态变形时的颈缩应变量小于在准静态变形时的。

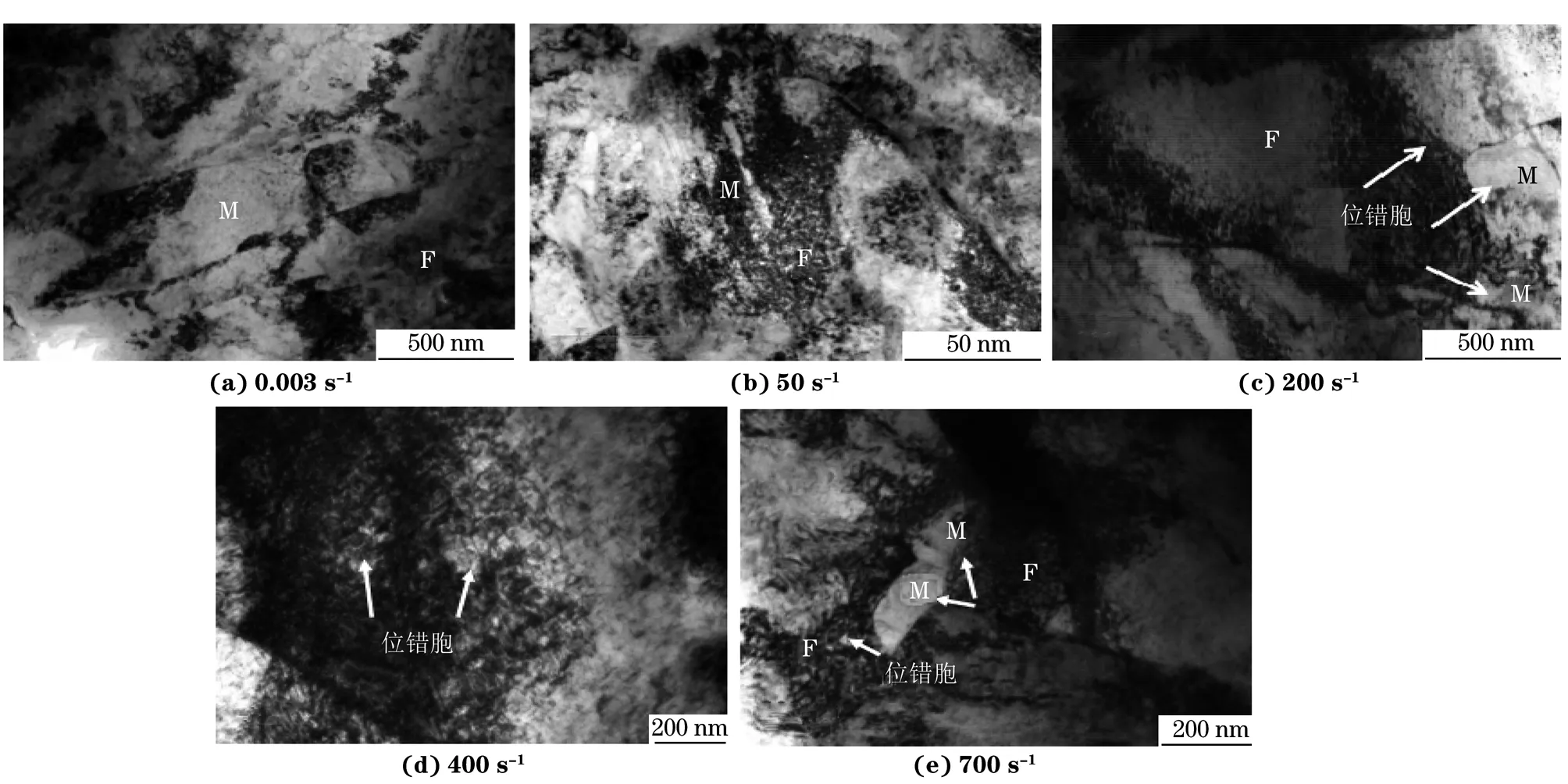

图9 不同应变速率拉伸断裂后DP590钢板的TEM形貌Fig.9 TEM micrographs of DP590 steel sheet after stretching to fracture at different strain rates

图7 在应变速率0.003 s-1下拉伸断裂后及在应变速率200 s-1下拉伸至断裂过程中DP590钢板试样的外观Fig.7 Appearances of DP590 steel sheet samples after stretching to fracture at strain rate of 0.003 s-1 (a) and during stretching to fracture at strain rate of 200 s-1 (b)

准静态拉伸时,DP590钢板的变形速率较小,在塑性变形时组织中的位错有充分时间沿着滑移带滑移而贯穿整个晶粒[3];从开始颈缩至断裂过程中DP590钢板的真应变达到0.05的持续时间较长,为7.06 s。依据金属塑性变形原理[12],开始颈缩至断裂过程会伴随晶粒的转动,并且晶粒转动方向与宏观应力增加方向一致,这会使裂纹沿着垂直于拉伸方向扩展,即与颈缩方向一致,这是因为这个方向的截面积最小、应力最大,且裂纹扩展路径最短;但如果裂纹源位于试样表面,则会导致试样在较短时间内断裂而不发生颈缩,断口形貌也随机出现。在应变速率200 s-1下拉伸时,DP590钢板在开始颈缩至断裂时的真应变为0.03,持续时间只有6.45×10-5s。由于变形极快,组织内部某些晶粒应力达到材料承受极限而无法通过晶粒转动和位错滑移得到释放,导致应力集中,使裂纹萌生并迅速扩展到表面,整个变形过程不会发生宏观颈缩变形。理论上裂纹沿着局部微观应力最大的方向扩展,与组织中铁素体与马氏体相的比例、晶粒度和分布有关,并且由于晶粒难以转动,裂纹扩展所经历的距离最短,断口在宏观上表现得较为平滑。

由图9可以看出:在不同应变速率下拉伸断裂后,DP590钢板组织中形成了大量位错,且位错几乎都分布于铁素体(F)晶内或晶界,以及铁素体与马氏体(M)相界上;随着应变速率的增大,DP590钢板中的位错密度增加,当应变速率增大到200 s-1时形成位错胞,位错胞主要位于铁素体晶内;在不同应变速率下拉伸断裂后,DP590钢板中均没有发现明显的织构,即没有发生晶粒沿着拉伸方向偏转的情况,表明在高速变形时晶粒的变形协调行为比较单一;当应变速率达到700 s-1时,可观察到破碎的马氏体晶粒,说明组织内部的应力集中程度非常高。

随应变速率的增加,变形时间缩短,试验钢板中的位错密度显著增加;单位时间内爆发的位错越多,位错运动遇到的阻力越大[7],强化效应越明显。这在一定程度上解释了应变速率强化效应的产生机制。当应变速率增加到200 s-1及以上时,位错胞的形成可以产生一定的应力释放,从而协调变形过程,因此高速变形时试验钢板的均匀伸长率有所降低,但仍较高,且为非线性下降;此时试验钢板的性能变化主要受温升的影响。因此,在抗拉强度接近于900 MPa时其均匀伸长率仍较高(不低于0.163)[13]。

当应变速率不小于200 s-1时,DP590钢板的组织中形成了大量的位错胞,降低了整体能量而产生塑性松弛[14],同时形变累积导致温升而发生软化[15],这是在高应变速率拉伸后DP590钢板虽然有较高的位错密度,但是硬化指数峰值仍然较小的原因。当应变速率小于200 s-1时,在铁素体晶内以及其与马氏体相界上形成了大量位错,位错主要以在晶粒附近塞积的形式存在,没有形成位错胞,此时位错的硬化机制占主导,使得在较低应变速率拉伸时的硬化指数峰值较小。

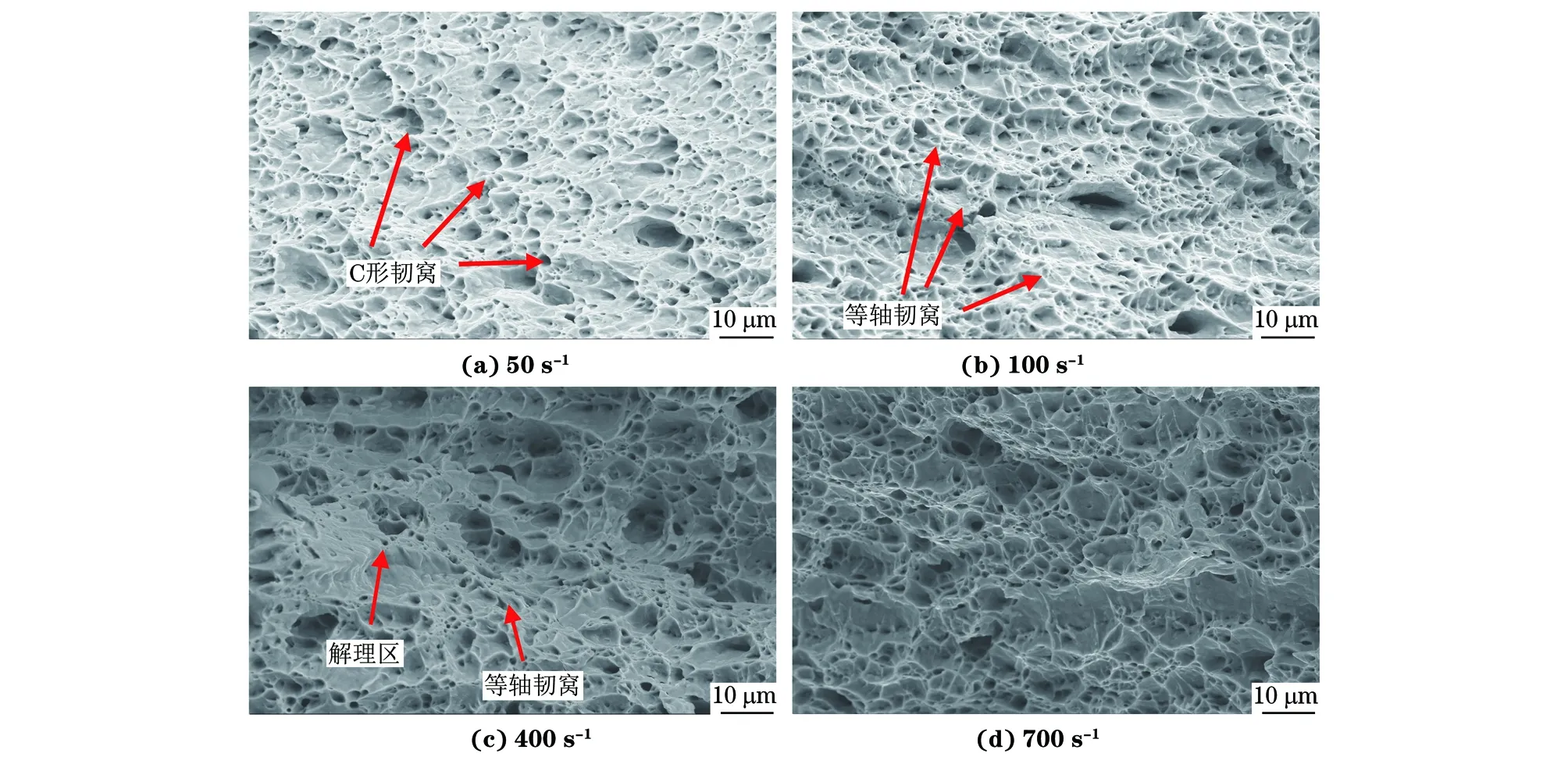

由图10可以看出:动态拉伸后DP590钢的拉伸断口均由大量韧窝组成,呈韧性断裂;当应变速率为50 s-1时,韧窝拉长呈C形且分布均匀;应变速率为100 s-1时,小韧窝呈C形,部分韧窝呈等轴状;当应变速率为400,700 s-1时,韧窝分布不均匀,少量韧窝呈C形,等轴状韧窝增多,断口部分区域呈解理断裂形貌。

图10 在不同应变速率下DP590钢板的拉伸断口SEM形貌Fig.10 SEM micrographs showing tensile fracture of DP590 steel sheet at different strain rates

3 结 论

(1) 在不同应变速率下拉伸时,DP590钢板和CR340LA钢板的真应力-真应变曲线均无屈服平台,屈服后真应力随真应变的增加先快速增加,当真应变大于0.10时其增加趋势变缓;DP590钢板的真应力随应变速率增加先快速增加,当应变速率大于200 s-1时,其增加趋势变缓;两种试验钢板的均匀伸长率均随应变速率增加而降低。应变速率对屈服强度的影响略高于对抗拉强度的,并且DP590钢板的应变速率敏感性高于CR340LA钢板的。

(2) DP590钢板比CR340LA钢板具有更高的硬化指数;两种试验钢板的硬化指数在低应变速率下均增加到峰值后降低至稳定值附近,而在高应变速率下增加到峰值后略微下降达到稳定值。

(3) 两种试验钢在准静态拉伸时均发生了明显的颈缩,而在动态(高应变速率)拉伸时未发生颈缩;DP590钢板组织中的位错密度随应变速率的增加而增大,在应变速率不小于200 s-1下形成的位错胞提高了高速变形时的塑性;随着应变速率的增加,DP590钢板拉伸断口上的韧窝分布变得不均匀,C形韧窝数量减少,等轴状韧窝数量增加。