复合铝箔中铝合金芯材的成分优化及高温抗下垂性能

2018-08-24,,,,

,, ,,

(上海交通大学材料科学与工程学院,轻合金精密成型国家工程研究中心,上海 200240)

0 引 言

三层复合铝箔具有良好的耐腐蚀性能、导热性和钎焊性能,在汽车发动机冷却系统、空调系统及涡轮机系统中得到了广泛应用[1]。4343/3003/4343复合铝箔是最典型的三层复合铝箔材料,包覆层4343铝合金为皮材,是亚共晶Al-Si合金,熔点为590~610 ℃,作为连接复合管、复合板和复合翅片的钎焊材料,具有熔点低、流动性和浸润性好等特点;内层3003铝合金为芯材,是Al-Mn合金,熔点为507 ℃,厚度占复合铝箔的80%左右,具有一定的强度和耐腐蚀性能,可提供热交换器所需的强度及抗震性能,是热交换系统的承力部件[2]。

随着全球能源危机的加剧、生态环境的恶化,汽车轻量化已成为汽车行业发展的必然趋势[3],因此需要有效减小汽车热交换系统质量并减薄复合铝箔;另外研究发现,在600 ℃左右高温钎焊过程中,4343铝合金皮材会逐渐熔化,其硅元素在浓度梯度的作用下沿晶界逐渐向芯材中扩散、渗透,逐渐熔蚀芯材,导致起支撑作用的芯材变薄,强度降低,抗下垂性能恶化[2],因此过薄的复合铝箔在600~610 ℃高温钎焊时容易出现下垂现象[4]。目前,国内外学者已对复合铝箔中芯材的抗下垂性能及其机制开展了一些研究工作。TANGEN等[5]研究了3003铝合金中锰元素的固溶量与再结晶温度的关系,发现当锰元素的固溶量(质量分数)为0.2%~0.8%时,固溶量越大,铝合金的再结晶温度越高。康绍海等[6]研究发现,锌主要是以固溶体的形式存在于3003铝合金中,锌含量增大会使析出相的密度增大。徐进等[7]和李浩[8]发现在Al-Mn合金中,铜原子一方面会使α固溶体产生晶格畸变,另一方面会在位错密集区富集,阻碍位错的滑移,从而使合金得到强化。陈仁宗等[9]发现在3003铝合金中加入混合稀土元素后,晶粒得到细化,强度和耐腐蚀性能提高。研究发现,芯材中弥散分布的析出相有利于提高复合铝箔的高温强度和抗下垂性能,再结晶晶粒的粗化可有效减少晶界面积、避免大量晶界滑移,从而提高复合铝箔的高温抗下垂性能[10-14]。TU等[15]在3003铝合金中添加质量分数0.3%的钪元素后,铝合金在再结晶过程中形成Al3Sc相,再结晶过程得到抑制,从而有利于形成粗大的长条状晶粒,进而提高铝合金的高温承载能力。SHIN等[16]在3003铝合金芯材中添加质量分数0~0.16%的钛元素,发现钛元素的添加有利于3003铝合金在中间退火及高温钎焊过程中形成粗大的长条状晶粒,从而提高其抗下垂性能。以上研究表明:3003铝合金芯材中的合金元素含量会对再结晶组织及析出相产生影响,进而影响芯材的高温抗下垂性能;但是这些研究只是针对某一种合金元素,并未见有关不同合金元素对其抗下垂性能的综合影响的研究。因此,作者以3003M铝合金的化学成分为基础,通过正交试验系统地研究了锰、硅、锌、铜,以及富铈混合稀土含量对该铝合金室温力学性能和高温抗下垂性能的影响,优化了合金元素含量,并分析了铝合金在钎焊过程中的抗下垂机制。

1 试样制备与试验方法

1.1 试样制备

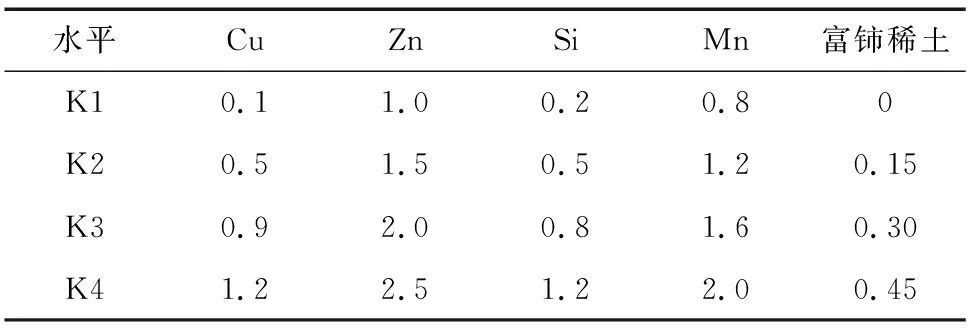

试验原料为纯铝、锌,以及AlMn10、AlSi20、AlCu50、AlFe20、AlRE10(RE为富铈混合稀土,简称为富铈稀土)等中间合金,均为市售。采用正交试验对3003M铝合金进行成分优化,以锰、硅、锌、铜、富铈稀土含量为正交试验的5个因素,每个因素取4个水平,因素和水平见表1,采用L16(45)正交表。

表1 正交试验因素和水平(质量分数)Table 1 Factors and levels for orthogonal test (mass) %

按照表2所示的化学成分称取原料并置于200 ℃烘箱中烘干,在烘干好的原料中选取小块纯铝锭放入坩埚中,之后置于电阻炉中升温至700 ℃进行熔化,然后加入大块铝锭和AlSi20中间合金;当铝块及AlSi20中间合金全部熔化后,将温度升高到740 ℃,用钟罩将AlCu50、AlFe20、AlRE10、AlMn10中间合金以及锌压入铝液中,待完全熔化后搅拌均匀;调整电阻炉温度至730~740 ℃,用钟罩将复合精炼剂(主要成分为KCl、NaCl和Na3AlF6)压入铝液中,在炉内缓慢地绕圈搅拌,精炼10 min;将已烘干的六氯乙烷用铝箔包住,用钟罩压入铝液中,充分反应后搅拌均匀,除去铝液表面的浮渣,静置10 min后除渣;铝液再次静置后,将电阻炉温度调至690 ℃,然后将铝液浇注到金属模具中,待冒口处铝液凝固后,打开金属模具,得到尺寸为φ40 mm×100 mm的铝合金铸锭。采用7300Dv型原子发射光谱仪(ICP)测铸锭的化学成分,列于表2中括号内,发现实测值与设计值基本相符。对铸锭进行600 ℃保温5 h的均匀化处理以降低成分偏析,再经400 ℃保温30 min处理后将铝合金热挤压成直径12 mm的铝合金棒,挤压比为10∶1,挤压速度为2 mm·s-1。

1.2 试验方法

按照GB/T 228-2002,在铝合金棒上截取长54 mm、标距15 mm、厚2 mm的拉伸试样,采用 CSS-44100型电子万能材料试验机进行室温拉伸性能测试。按照日本低温熔接委员会推荐的方法,在铝合金棒上沿挤压方向截取90 mm×10 mm×0.5 mm的试样,将试样固定在下垂装置上进行610 ℃×15 min退火处理来模拟钎焊过程,得到试样的下垂距离,以此来评价铝合金的高温抗下垂性能[17]。根据室温拉伸性能和高温抗下垂性能的结果得到综合性能最优的铝合金,采用Axio Observer A1型光学显微镜及JEOL JSM-7800F型扫描电子显微镜(SEM)观察优化后铝合金的显微组织和拉伸断口形貌。采用JEOL JSM-7800F型扫描电镜附带的Thermo Scientific NORANTM System 7型能谱仪(EDS)对优化后铝合金基体进行面扫描,并分析基体和析出相的化学成分。

表2 不同铝合金试样的化学成分 (质量分数)Table 2 Chemical composition of different aluminium alloy samples (mass) %

2 试验结果与讨论

2.1 拉伸性能和高温抗下垂性能

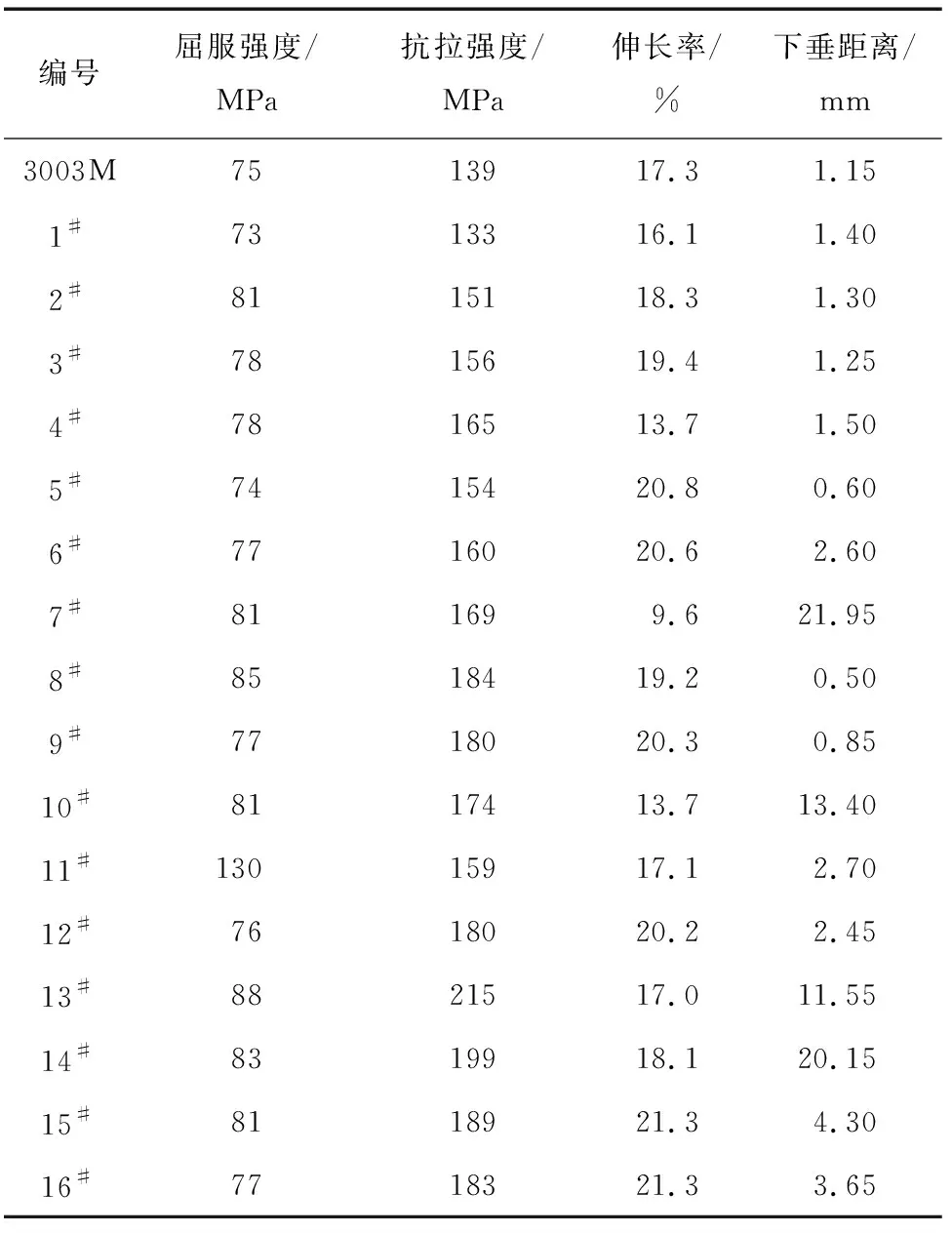

由表3可知:不同铝合金的屈服强度和伸长率的变化程度较小,而抗拉强度和下垂距离则发生了显著变化;13#~16#铝合金的抗拉强度均高于其他铝合金的,且13#铝合金的抗拉强度最高,这可能与铝合金中的铜元素含量较高有关;5#和8#铝合金的下垂距离较小,7#和14#铝合金的较大。

为进一步分析合金元素含量对铝合金抗拉强度和下垂距离的影响程度,对试验数据进行了极差分析。由图1(a)可知,铜元素对抗拉强度的影响最大。由图1(b)可知,随铜和硅元素含量的增加,抗拉强度之和总体呈上升趋势。由图1(c)可知,下垂距离主要受铜、锌、硅、锰元素的影响,富铈稀土的影响最小。由图1(d)可知,下垂距离随硅含量的增加先略微减小后增大,锰元素的影响作用随锰含量增加先减小后略微增大再减小,随铜含量的增加先增大后减小再增大,随锌含量的增加先增大后减小。

表3 铝合金的室温拉伸性能以及模拟钎焊后的下垂距离Table 3 Mechanical properties of the aluminum alloys andsagging distance after simulated brazing

图1 不同元素对铝合金抗拉强度和下垂距离影响的极差分析及影响作用Fig.1 Range analysis (a,c) and influence (b,d) of various elements on tensile strength (a-b) and sagging distance (c-d) of aluminum alloy

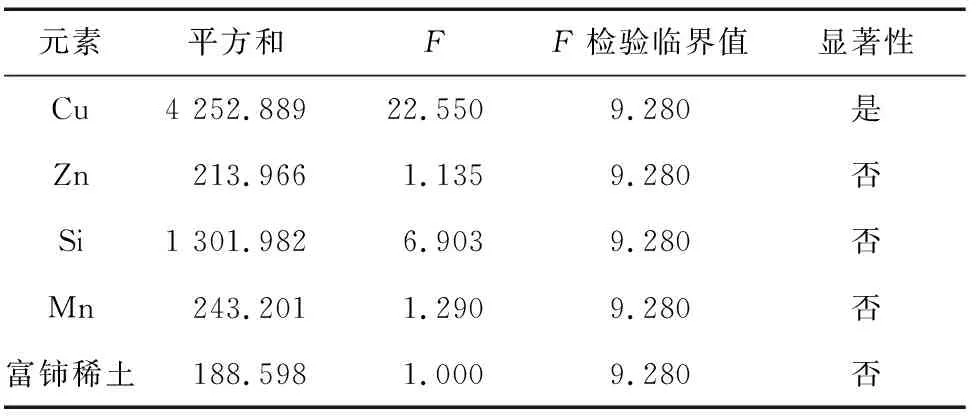

采用方差分析法进一步分析元素含量的变化对抗拉强度和下垂距离是否有显著影响。由表4可知,铜元素对抗拉强度有显著影响。这是由于在Al-Mn合金中,铜原子一方面使α固溶体产生晶格畸变,另一方面富集在第二相周围的位错密集区,阻碍位错的滑移,从而使铝合金得到强化[7-8]。

表4 铝合金抗拉强度的方差分析Table 4 Variance analysis of tensile strength of aluminum alloy

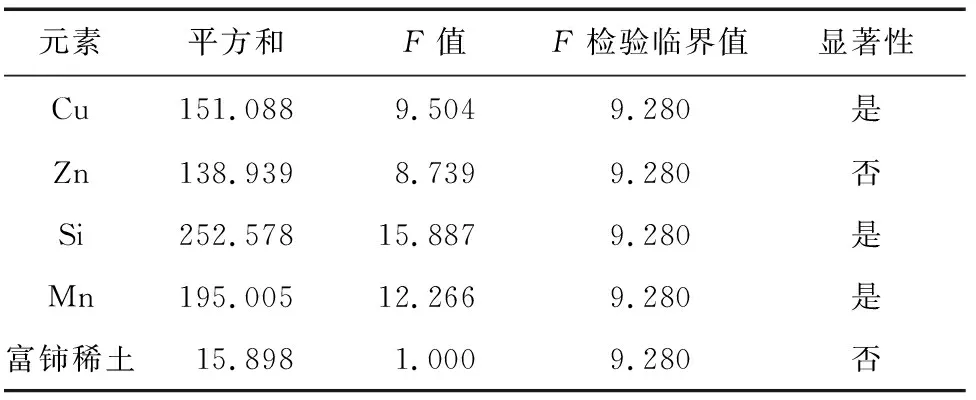

由表5可知:硅、锰、铜元素对下垂距离的影响较显著,但是铜元素的F与F检验临界值很接近,其影响的显著程度明显低于硅和锰元素的;富铈稀土、锌元素对下垂距离无显著影响。在Al-Mn合金中,富铈稀土可以与铝、硅形成Al-Fe-RE、Al3Ce、LaSi、CeSi2等化合物,起到细晶强化的作用[18],但试验结果中并未显示出富铈稀土的强化作用,这可能与富铈稀土的添加量较少有关。

表5 下垂距离的方差分析Table 5 Variance analysis of sagging distance

综上可知:富铈稀土、锌元素对铝合金抗拉强度和高温抗下垂性能的影响较弱;铜元素对抗拉强度的影响显著,硅、锰和铜元素对高温抗下垂性能均有显著影响。

综合考虑力学性能和高温抗下垂性能可知,8#铝合金为成分最优铝合金。与3003M铝合金相比,最优铝合金的铜含量由0.1%增加到0.5%,锌含量由1.5%增加到2.5%,硅含量由0.4%增加到0.8%,其室温抗拉强度增加了约40 MPa,伸长率高约2个百分点,下垂距离缩短一半。

2.2 最优铝合金的显微组织和拉伸断口形貌

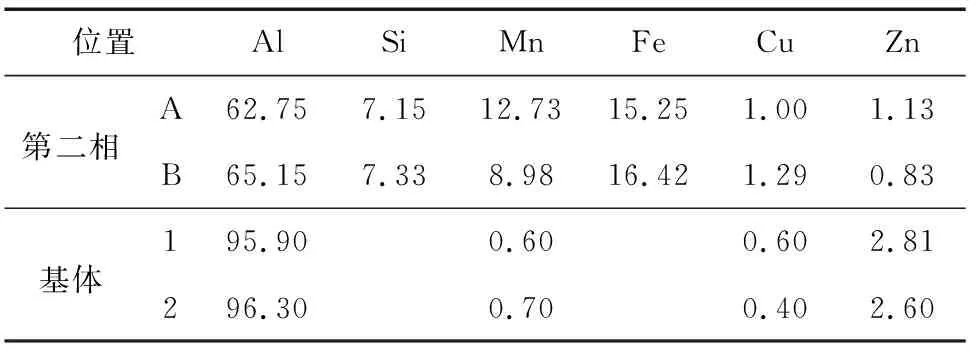

由图2和表6可知:铝合金组织中的第二相呈颗粒状和连续骨骼状分布在α-Al基体上,其主要成分为铝、锰、铁、硅等元素,可能为AlMnFeSi复合相[19],少量铜元素和锌元素均来自于α-Al基体[6,8];锌、铜以及部分锰元素均匀地固溶于α-Al基体中。由上述结果可知:最优铝合金经均匀化处理后锌、铜元素大部分固溶于α-Al基体[6,8];锰元素一部分与铝、硅、铁形成复合第二相,另一部分固溶于α-Al基体中,且锰元素的固溶度为0.6%~0.7%,α-Al基体中锰元素的固溶量对其再结晶过程有重要影响[5]。

图2 均匀化处理后最优铝合金中SEM形貌,面扫描区域和面扫描结果Fig.2 SEM images of (a-b), surface scanning area (c) and surface scanning results (d-g) of the optimal alloy after homogenization treatment: (a) at low magnification and (b) at high magnification

图3 热挤压态最优铝合金的SEM形貌Fig.3 SEM images of the as-extruded optimal aluminum alloy: (a) at low magnification and (b) at high magnification

表6 均匀化处理后最优铝合金的第二相和基体中不同位置(如图2所示)的能谱分析结果(质量分数)Table 6 EDS analysis results of different positions (shown inFig.2) of second phase and matrix of the optimal aluminumalloy after homogenization treatment (mass)%

由图3可知,热挤压态最优铝合金的部分区域发生再结晶,再结晶晶粒细小,同时组织中还存在大量弥散分布的第二相。由能谱分析结果可知,第二相中铝、硅、锰、铁的质量分数分别为71.75%,5.86%,17.44%,5.19%,因此该第二相为富锰相。铝合金中的锰元素会在位错、亚晶界等能量较高的位置偏聚并阻碍位错、亚晶界的迁移,且富锰第二相也会对位错和亚晶界的迁移产生阻碍作用,从而抑制再结晶[5,20],导致再结晶温度的升高,因此最优铝合金在热挤压过程中仅有部分区域发生再结晶。

图4 挤压态最优铝合金的拉伸断口SEM形貌Fig.4 Tensile fracture SEM morphology of the as-extrudedoptimal alloy

由图4可以看出,最优铝合金拉伸断口上存在细小韧窝与解理面,解理面是在断裂过程中由剪切内应力作用形成的,该铝合金的断裂形式为韧性断裂。

2.3 最优铝合金模拟钎焊组织及抗下垂机制

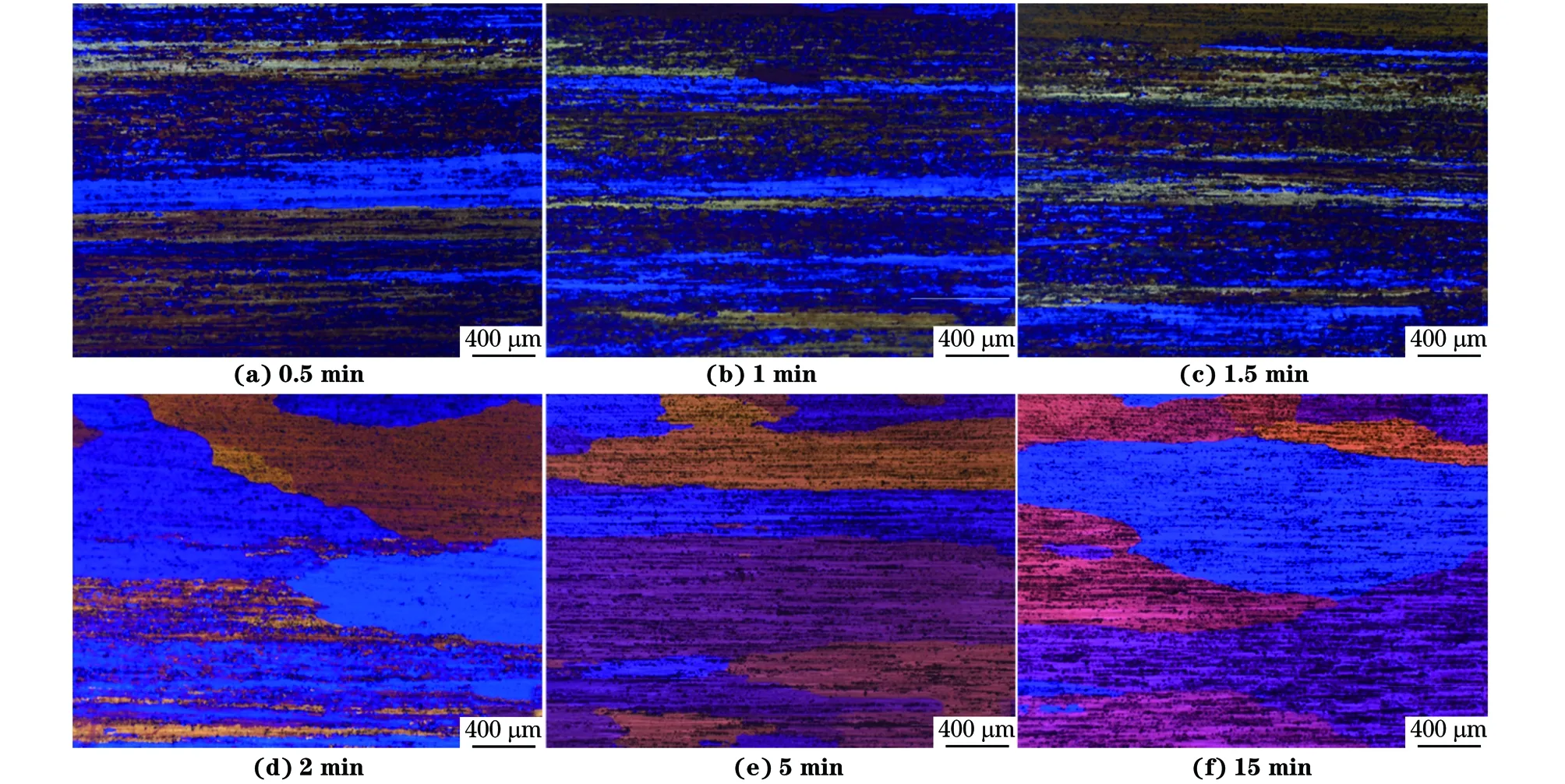

由图5可知:当退火时间为1 min时,最优铝合金中未发生再结晶的区域开始发生再结晶;当退火时间延长至1.5 min时,一次再结晶基本完成,晶粒尺寸约为10 μm;当退火时间为2 min时,一些再结晶晶粒突然长大;随着退火过程的继续进行,这些晶粒逐渐吞并周围细小的一次再结晶晶粒,发生二次再结晶,最终形成晶粒尺寸约为1 mm的粗大长条晶粒。这是由于偏聚的锰元素及富锰第二相粒子的强烈阻碍作用[5]抑制了最优铝合金一次再结晶晶粒的长大,而足够长的钎焊时间可以使一些富锰第二相粒子溶解[13],从而导致部分一次再结晶晶粒迅速长大,直到晶粒相互接触为止。

图5 模拟钎焊过程中最优铝合金在不同钎焊时间下的显微组织Fig.5 Microstructures of the optimal alloy at different brazing times during simulated brazing process

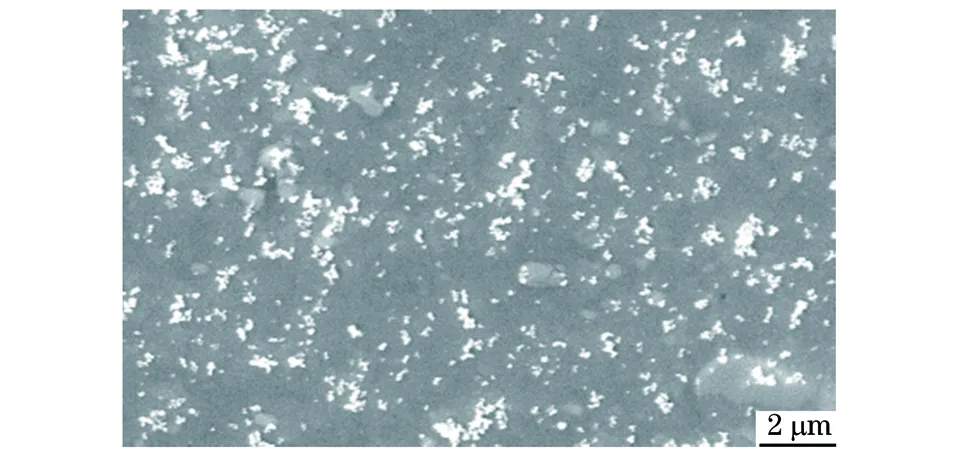

图6 模拟钎焊15 min后最优铝合金中析出相的SEM形貌Fig.6 SEM image of precipitated phase of the optimal alloy after simulated brazing for 15 min

由图6可知,钎焊15 min后最优铝合金中析出相均匀地分布在基体中。由能谱分析结果可知,析出相中铝、硅、锰、铁元素的质量分数分别为68.21%,6.89%,20.17%,4.73%,推测该析出相为富锰相。析出相中未发现锌元素,这说明锌元素在加热过程中未发生脱溶析出。锌元素通过影响析出相的密度而间接影响铝合金的抗下垂性能。与热挤压态相比,模拟钎焊后铝合金中析出相的分布密度较大,从而提高了铝合金的高温抗下垂性能[13]。综上可知,粗大的再结晶晶粒以及基体中大量弥散分布的细小析出相使得铝合金具有良好的高温抗下垂性能[10,13]。

3 结 论

(1) 铜元素对试验铝合金抗拉强度的影响最大,而硅、锰、锌、富铈稀土对抗拉强度的影响较小;硅、锰、铜元素对高温抗下垂性能的影响较显著,锌、富铈稀土的影响较小。

(2) 性能最优铝合金中铜、锌、硅、锰、富铈稀土的质量分数分别为0.5%,2.5%,0.8%,1.2%,0,其抗拉强度比3003M铝合金的高约40 MPa,伸长率高约2个百分点,下垂距离缩短一半,断裂形式为韧性断裂。

(3) 在610 ℃钎焊过程中,最优铝合金出现二次再结晶现象,组织由弥散分布的析出相、一次再结晶晶粒和尺寸约1 mm的粗大长条晶粒组成;粗大再结晶晶粒以及大量弥散分布的细小析出相是铝合金具有良好高温抗下垂性能的原因。