汽车冷却装置护板断裂的原因

2018-08-24,,,,,

,, , ,,

(齐鲁工业大学(山东省科学院),山东省分析测试中心,山东省材料失效分析与安全评估工程技术研究中心,济南 250014)

0 引 言

某公司生产的汽车冷却装置护板在使用约2 a后断裂,该断裂护板材料为S355MC钢,经冷成形加工而成。由图1(a)可见:护板为条形,厚度为3 mm,表面涂有防护漆;护板通过螺栓与冷却装置连接,其表面的螺母与护板通过焊接方式连接。螺母材料为45钢。护板与冷却装置一起固定在汽车前端,在汽车行驶过程中受到交变载荷作用。护板在其边角一处固定螺母的位置发生断裂,如图1(b)所示。为了查明该护板断裂的原因,作者对其进行了失效分析。

图1 护板的结构和断裂位置Fig.1 Structure (a) and fracture location (b) of guard board

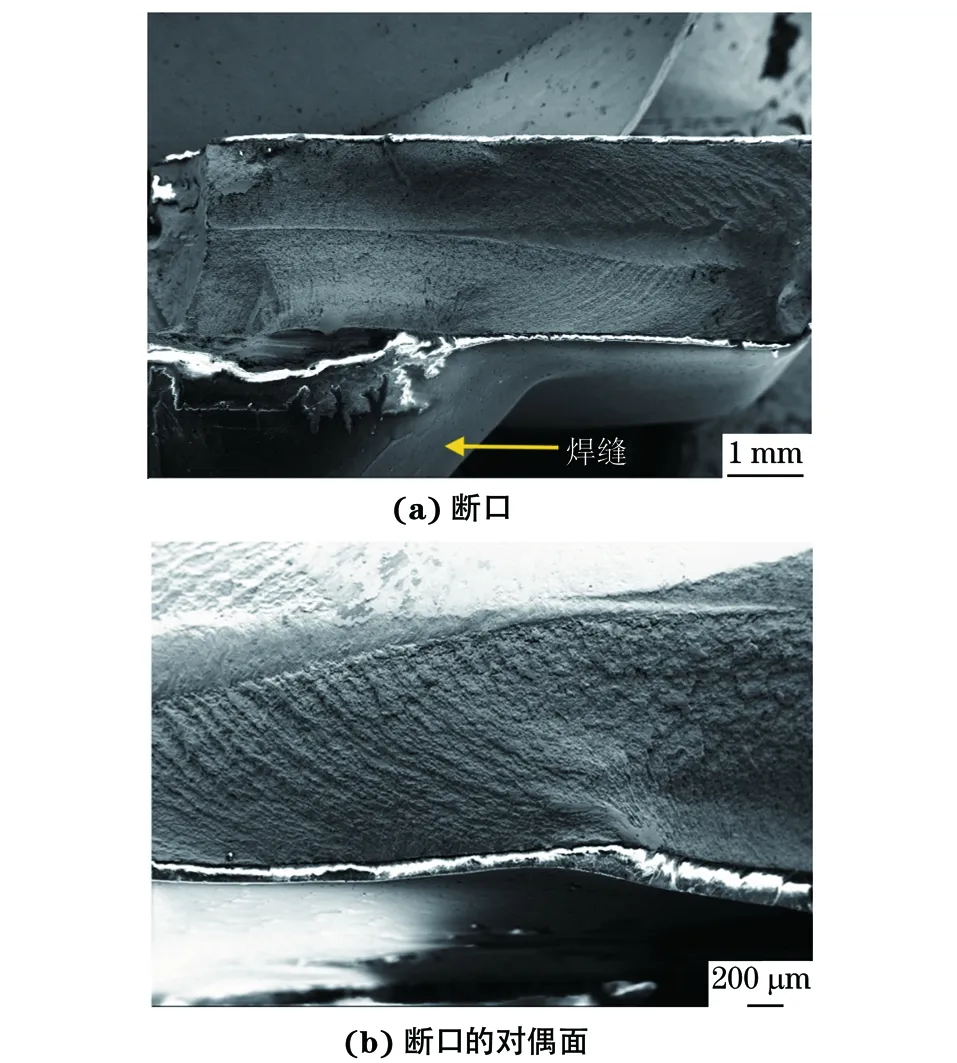

图2 护板的断口宏观形貌Fig.2 Macroscopic morphology of fracture of the guard board

1 理化检验及结果

1.1 断口的宏观及微观形貌

由图2可见:护板发生断裂后,螺母并没有被破坏,断裂位置均位于护板与螺母之间的焊缝熔合区及护板热影响区;护板断口表面呈灰色,比较平齐,无明显塑性变形。

图3 护板的断口SEM形貌Fig.3 SEM micrographs showing fracture of the guard board:(a) fracture and (b) opposite of fracture

在断口上取样,清洗后,使用SUPRA55型扫描电子显微镜(SEM)观察断口微观形貌。由图3可见,断口上有两个明显的裂纹源,分别位于护板的内、外表面。护板内表面裂纹源恰好位于护板与螺母的焊缝熔合区;由于护板较薄,其外表面也会受到焊接热循环的影响,因而外表面的裂纹源位于热影响区。裂纹源附近可见放射状棱线,裂纹沿壁厚方向向护板内部扩展,交汇形成瞬断区,瞬断区位于板厚中心位置;在裂纹扩展区的部分位置隐约可见贝纹线。

由图4可见:裂纹源区存在研磨痕迹,这是由于裂纹在扩展过程中反复张合,使得断口的对偶面互相研磨而形成的;该区域还可观察到在裂纹扩展过程中形成的微裂纹。

图4 护板断口裂纹源区的SEM形貌Fig.4 SEM micrograhs of crack initiation area on fracture of the guard board: (a) at low magnification and (b) at high magnification

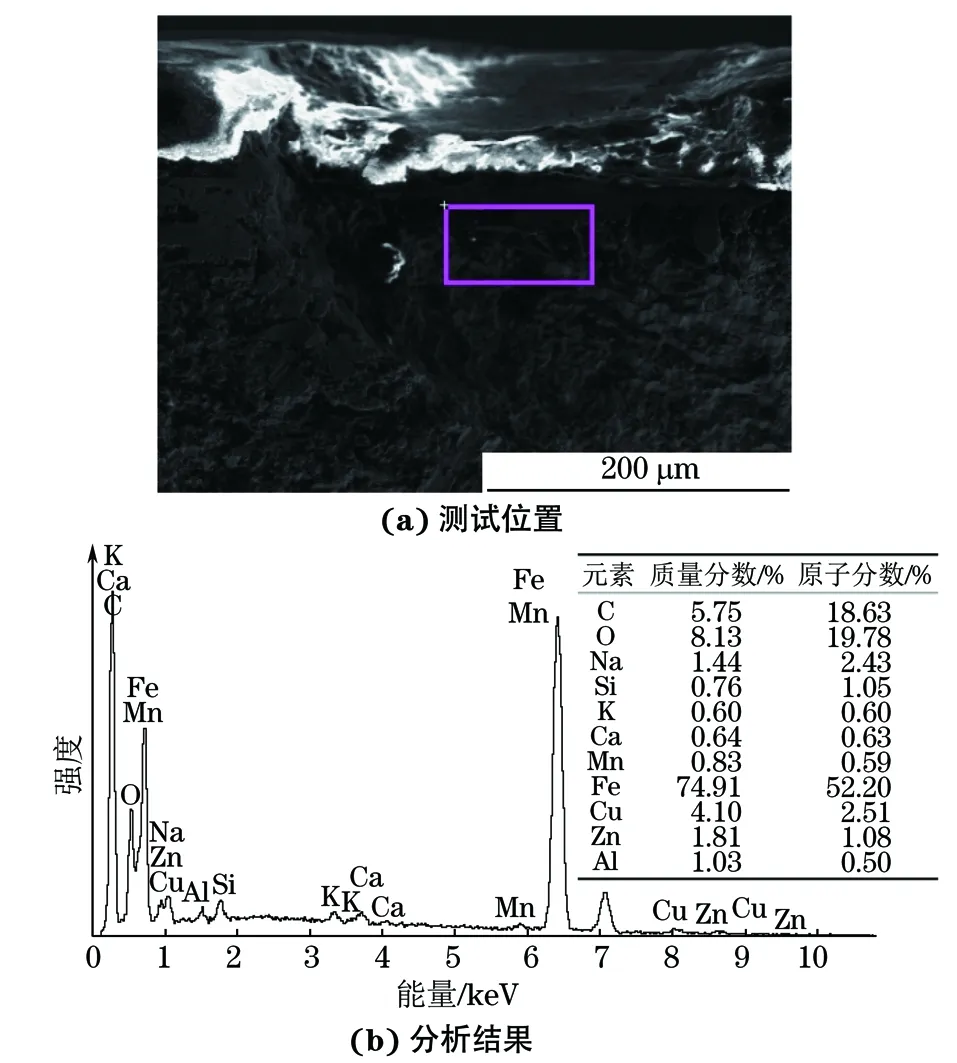

图5 护板断口裂纹源区的EDS测试位置及分析结果Fig.5 EDS testing position (a) and results (b) of crack initiation area on fracture of the guard board

利用INCA X-act型能量色散X射线仪(EDS)对裂纹源区进行微区成分分析。由图5可见,裂纹源区未发现腐蚀性元素。

将裂纹扩展区贝纹线附近位置放大后,可见该处存在典型的疲劳辉纹,如图6所示。

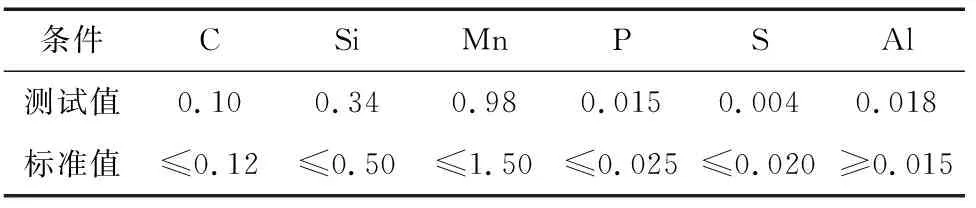

1.2 化学成分

在断裂护板上取样,经打磨、抛光,用分析纯乙醇擦拭,制成符合成分分析的标准试样后,用ZSX Primus II型X射线荧光光谱仪和CS-8800型高频红外碳硫分析仪进行成分分析,结果见表1。由表1可知,该护板的化学成分符合Q/BQB 311-2009中S355MC钢的成分要求。

图6 护板断口裂纹扩展区疲劳辉纹的SEM形貌Fig.6 SEM micrographs showing fatigue striations in the crack propagation region on fracture of the guard board: (a) field 1 and (b) field 2

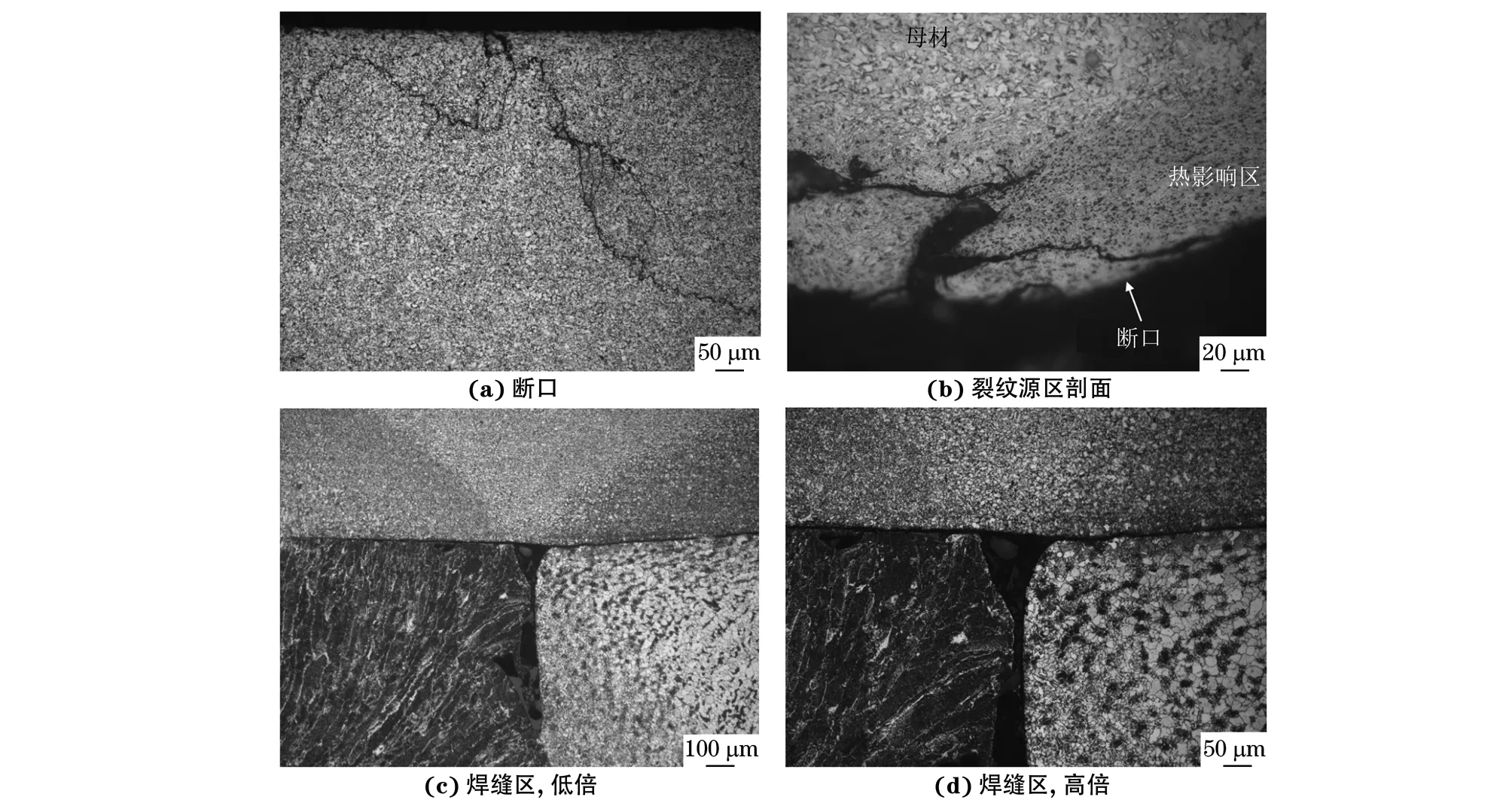

图7 护板断口表面、裂纹源区剖面及焊缝的显微组织Fig.7 Microstructures of fracture (a), profile of crack initiation area (b) and weld seam (c-d) of the guard board:(c) at low magnification and (d) at high magnification

表1 断裂护板的化学成分(质量分数)Table 1 Chemical composition of the fractured guardboard (mass)%

1.3 显微组织

在断裂护板母材、断口表面、裂纹源区剖面以及焊缝、热影响区分别截取尺寸约为8 mm×3 mm×5 mm的金相试样,经抛光,用体积分数为3%的硝酸酒精溶液腐蚀后,在Axio Observer A1m型光学显微镜上观察显微组织。由图7可见:断口表面上存在较多裂纹,裂纹从护板边缘一直贯穿至护板内部,断口显微组织为铁素体和片状珠光体;在裂纹源区剖面上,可见母材热影响区存在多处裂纹;焊缝区存在明显的未熔合、夹渣等焊接缺陷,焊缝区显微组织为柱状晶,晶界处为铁素体,晶内为索氏体和针状铁素体,还有魏氏组织存在。

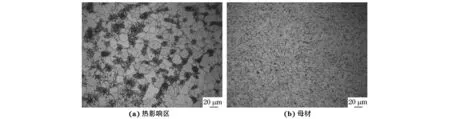

由图8可以看出:护板热影响区显微组织为铁素体和粒状珠光体;护板母材组织为铁素体和片状珠光体。

图8 护板热影响区和母材的显微组织Fig.8 Microstructures of heat affected zone (a) and base metal (b) of the guard board

1.4 力学性能

在断裂护板上截取平行段尺寸为15 mm×3 mm×100 mm的拉伸试样和尺寸为15 mm×3 mm×150 mm的弯曲试样,在WDW-300E型万能试验机上进行拉伸和弯曲试验。拉伸试样标距为50 mm,拉伸速度为2 mm·min-1。弯曲试验采用三点弯曲方式,跨距为40 mm,下压速度为1 mm·min-1。测得护板的抗拉强度为483 MPa,上屈服强度为424 MPa,断后伸长率为21.0%。弯曲后试样的外侧面肉眼未见裂纹。护板的拉伸性能和弯曲性能均满足Q/BQB 311-2009规定的S355MC钢的性能要求。

2 断裂原因分析

该断裂护板是用来固定汽车冷却装置并保护其不受污染,防止冷却装置损伤的结构件。由分析结果可知,断裂护板的化学成分和力学性能均满足标准要求。汽车在行驶过程中存在颠簸、加减速、启动、停止等情况,汽车冷却装置也会随之发生振动,导致其护板受到交变载荷作用。结合断口形貌分析可知:护板螺母处为一固定支点,最大力矩位于护板的内外表面;护板断裂是裂纹扩展、累积损伤的结果,而不是一次性偶然的超载破坏。

由断口形貌分析可知,断裂护板断口上存在两个裂纹源和两个裂纹扩展区,护板内外表面的裂纹源同时向护板内部扩展,在护板内部交汇导致了护板断裂,因此断口表面的瞬断区较小。裂纹扩展区的面积分数达到90%以上,说明护板受到的交变应力辐较小。裂纹扩展区可见明显疲劳辉纹,说明护板发生了疲劳断裂。

疲劳裂纹源区一般位于表面存在应力集中的位置[1-3]。断口上的两个裂纹源分别位于护板的内、外表面,内表面裂纹源恰好位于护板与螺母的焊缝熔合区,外表面裂纹源位于焊接热影响区。焊缝是该装置的薄弱环节。裂纹是焊接接头中最常见的一种缺陷[4-5],是由于焊接应力及其他致脆因素的共同作用,破坏了焊接接头局部区域的金属原子结合力,导致新界面的形成而产生的。观察护板和螺母间焊缝的形貌可知,焊缝中存在非常明显的未熔合、夹渣等焊接缺陷。裂纹及焊接缺陷的存在会降低焊缝的承载能力,并产生应力集中[6],最终导致断裂。

3 结论及措施

(1) 在汽车运行过程中产生的交变载荷作用下,裂纹在护板的内表面与螺母的焊缝熔合区及外表面焊接热影响区的缺陷处萌生并沿厚度方向向护板中心扩展,在内部交汇,导致护板断裂;护板的断裂性质为疲劳断裂,焊接缺陷是导致疲劳开裂的主要原因。

(2) 建议提高焊接质量,如在焊接完成后对焊缝进行缓冷或保温处理,以释放因温度降低而引起的应力集中,同时避免魏氏组织的生成,防止疲劳裂纹的过早萌生。