钼含量对添加预合金粉制备TiC-高锰钢钢结硬质合金组织与性能的影响

2018-08-24,,,,,

, ,, ,,

(1.中南大学,粉末冶金国家重点实验室,长沙 410083;2.莱芜职业技术学院,莱芜 271100;3.莱芜钢铁集团粉末冶金有限公司,莱芜 271104)

0 引 言

钢结硬质合金是以难熔金属碳化物(常用WC、TiC等)为硬质相、钢为黏结相,采用粉末冶金工艺制备得到的一种新型工程材料,由于综合了硬质合金和钢的优点,在切削刀具、工具模具以及耐磨零件等方面得到了广泛应用[1-5]。其中,以高锰钢为黏结相、TiC为硬质相的钢结硬质合金被广泛应用于矿山、水泥、地质钻探等存在剧烈冲击振动的场合[6-7]。

实际应用时,这种高锰钢钢结硬质合金一般先制造成小尺寸的柱状或板状耐磨块,再利用复合铸造工艺和高锰钢基体铸为一体,成为复合铸件。经过热处理(水韧处理)后,高锰钢基体和高锰钢钢结硬质合金中的黏结相组织均为奥氏体,在剧烈冲击作用下,表层的黏结相组织由奥氏体转变为马氏体,使表层黏结相的硬度和耐磨性提高以便与硬质相的相匹配;但内部组织仍然是韧性很好的奥氏体,能够承受剧烈的冲击和振动。然而,由于黏结相对硬质相的润湿性差,导致两相之间的结合强度低,因此钢结硬质合金最大的缺点是脆性大、耐冲击性差[8]。

目前,在以TiC或Ti(C,N)为主要硬质相的硬质合金、钢结硬质合金以及金属陶瓷的研究和生产过程中,通常会加入钼或Mo2C来改善黏结相对硬质相颗粒的润湿性[9-16],从而提高黏结相和硬质相的结合强度。考虑到合金成分要求以及成本等因素,钼或Mo2C的添加量都比较少,因此很难实现其均匀分布;而成分的均匀性对粉末冶金材料的性能有着重要影响。在实际生产中,钼一般以纯钼粉或Mo2C的形式加入,且添加纯钼粉后材料的组织和性能优于添加Mo2C的[17]。不同合金中钼或Mo2C的添加量差异较大,一般由试验确定,过多或过少均会对合金性能产生不利的影响[18-19]。目前,在制备钢结硬质合金时,还没有以预合金粉形式添加钼的研究报道。因此,作者以Fe-Mo-C预合金粉、FeMn84C0.4合金粉、镍粉、石墨粉和TiC粉为原料烧结制备了以高锰钢为黏结相、TiC为硬质相的不同钼含量TiC-高锰钢钢结硬质合金,研究了钼含量对钢结硬质合金组织与性能的影响。

1 试样制备与试验方法

试验原料:TiC粉,粒径3.1 μm,纯度99.6%,氧含量(质量分数,下同)小于0.10%,自由碳含量小于0.05%,由株洲昂立希科技有限公司提供;镍粉,粒径6.5 μm,纯度99.9%,氧含量小于0.05%,由湖南冶金材料研究院提供;纯钼粉,粒径9.7 μm,纯度99.9%,氧含量小于0.08%,由洛阳建宇钨钼科技有限公司提供;FeMn84C0.4合金粉,粒径30 μm,氧含量小于0.10%,硅含量小于0.06%,由锦州宏达新材料有限公司提供;石墨粉,粒径6.0 μm,纯度99.6%,氧含量小于0.08%,由天津化学试剂有限公司提供;Fe-Mo-C预合金粉,粒径45 μm,氧含量小于0.12%,采用自有的水雾化制粉设备经熔炼、雾化、还原而得到的,其实测成分(质量分数/%,下同)分别为Fe-1.62Mo-0.73C,Fe-2.35Mo-0.71C,Fe-3.18Mo-0.7C,Fe-4.33Mo-0.71C。

TiC-高锰钢钢结硬质合金的设计成分如表2所示。按照高锰钢的设计成分计算并称取镍粉、石墨粉、FeMn84C0.4合金粉和Fe-Mo-C预合金粉,1#~4#试样所用预合金粉的成分依次为Fe-1.62Mo-0.73C、Fe-2.35Mo-0.71C、Fe-3.18Mo-0.7C、Fe-4.33Mo-0.71C,再计算并称取TiC粉,预混合120 min后,在XQM-16A型球磨机中以酒精为介质进行湿磨,研磨球为合金钢球,球料质量比为5∶1,球磨转速为200 r·min-1,球磨时间24 h。球磨后的粉体在200 MPa的压力下压制成型,在1 360 ℃保温40 min烧结,得到TiC-高锰钢钢结硬质合金,尺寸为φ20 mm×55 mm。在相同条件下,以纯钼粉替代Fe-Mo-C预合金粉制备与3#试样设计成分相同的5#试样。

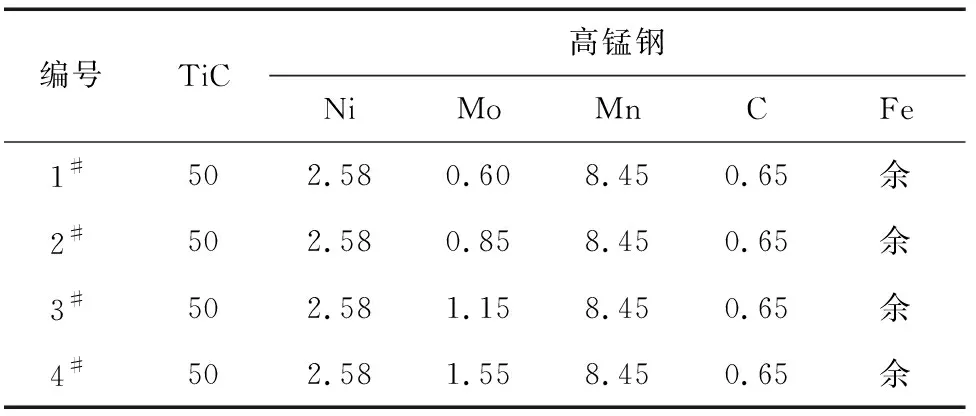

表1 TiC-高锰钢钢结硬质合金的设计成分(质量分数)Table1 Designed composition of TiC-high Mn steel bondedcarbide (mass) %

根据ISO 3369:2006,采用阿基米德排水法测烧结试样的密度并计算相对密度。根据GB/T 230.1-2004,采用HR-150B型洛氏硬度计测洛氏硬度。

采用高锰钢常规热处理工艺对烧结试样进行热处理,根据ISO 3327:2009,使用WEW-100型万能材料试验机测热处理前后试样的三点抗弯强度,试样尺寸为5 mm×5mm×35 mm,跨距为20 mm,压头下压速度为1 mm·min-1。根据GB/T 1817-1995,使用JB-W300B型全自动冲击试验机测冲击韧度,试样尺寸为10 mm×10 mm×55 mm。使用Nova NanoSEM-450型扫描电子显微镜(SEM)观察烧结试样的显微组织和冲击断口形貌,显微组织观察时采用背散射模式。

2 试验结果与讨论

2.1 对显微组织的影响

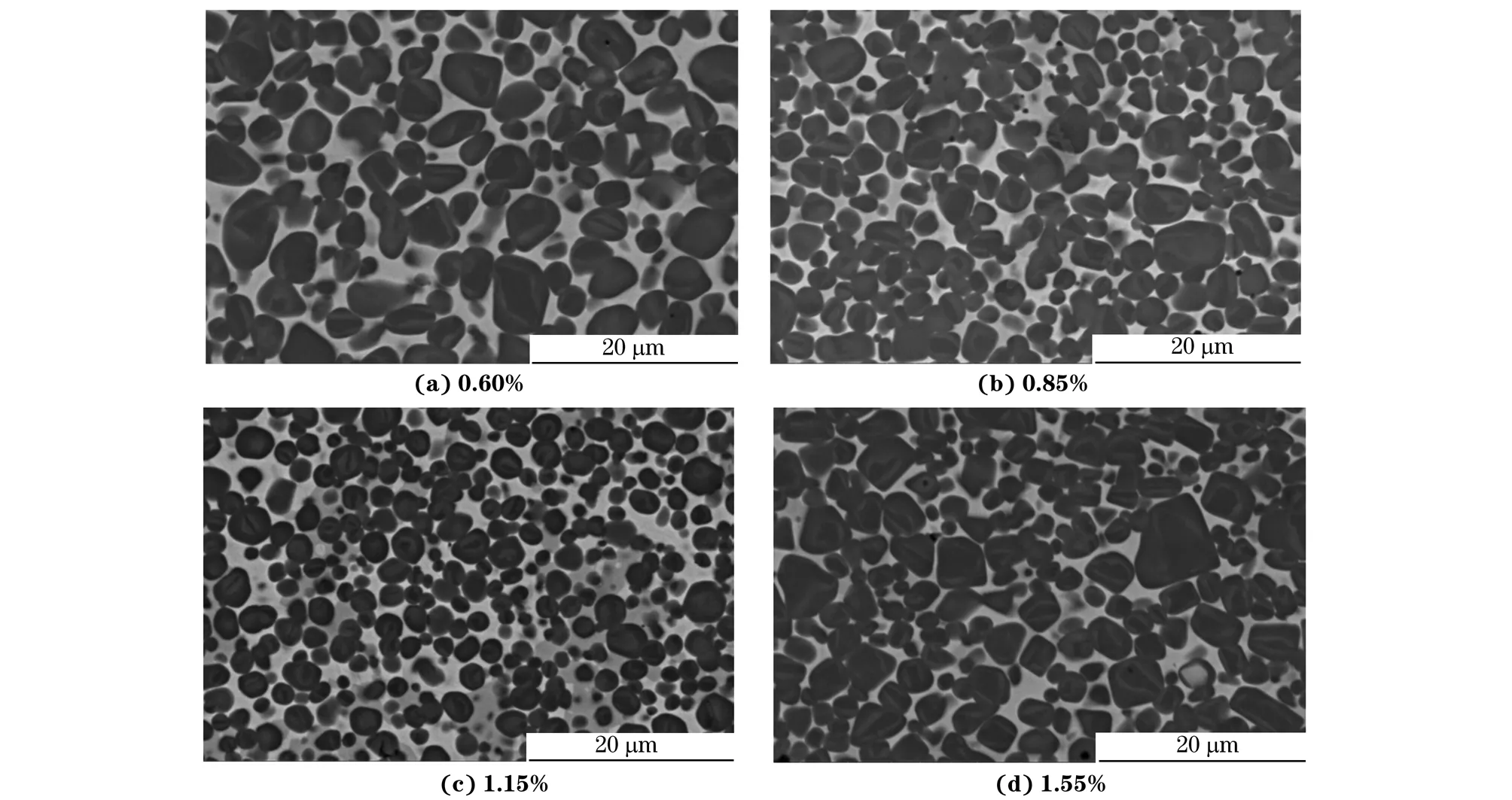

图1和图2中的黑色颗粒是硬质相TiC,白色部位是黏结相。由图1可以看出:当钼含量(质量分数,下同)为0.60%时,TiC颗粒的尺寸差异较大,部分发生了异常长大,这是因为较低的钼含量使黏结相对TiC颗粒润湿不良而导致的;随着钼含量的增加,TiC颗粒的尺寸先减小,当钼含量为1.55%时又增大,且部分TiC颗粒发生了异常长大,这是因为钼含量较高时TiC颗粒表面形成的(Ti,Mo)C固溶体相(又称为环形相)层较厚而导致的。对比图1(c)和图2可知:当钼以预合金粉的形式加入时,TiC颗粒较细小,且圆整度较好;以纯钼粉形式加入时,尽管TiC颗粒的尺寸比较小,但尺寸分布较宽,不规则形状颗粒的数量较多。

图1 添加Fe-Mo-C预合金粉烧结后不同钼含量试样的SEM形貌Fig.1 SEM micrographs of samples with different Mo content after sintering with Fe-Mo-C pre-alloyed powders

图2 添加纯钼粉烧结后含1.15%钼试样的SEM形貌Fig.2 SEM micrograph of the sample with 1.15% Mo after sintering with pure Mo powder

研究[8-9,11-12,14]表明:当黏结相中添加了钼或Mo2C后,与TiC粉混合烧结时会在TiC颗粒表面形成环形相,从而改善黏结相对TiC颗粒的润湿性;环形相的形成既能阻止TiC颗粒在固相烧结阶段的合并长大,又能抑制其在液相烧结阶段的溶解-析出长大。

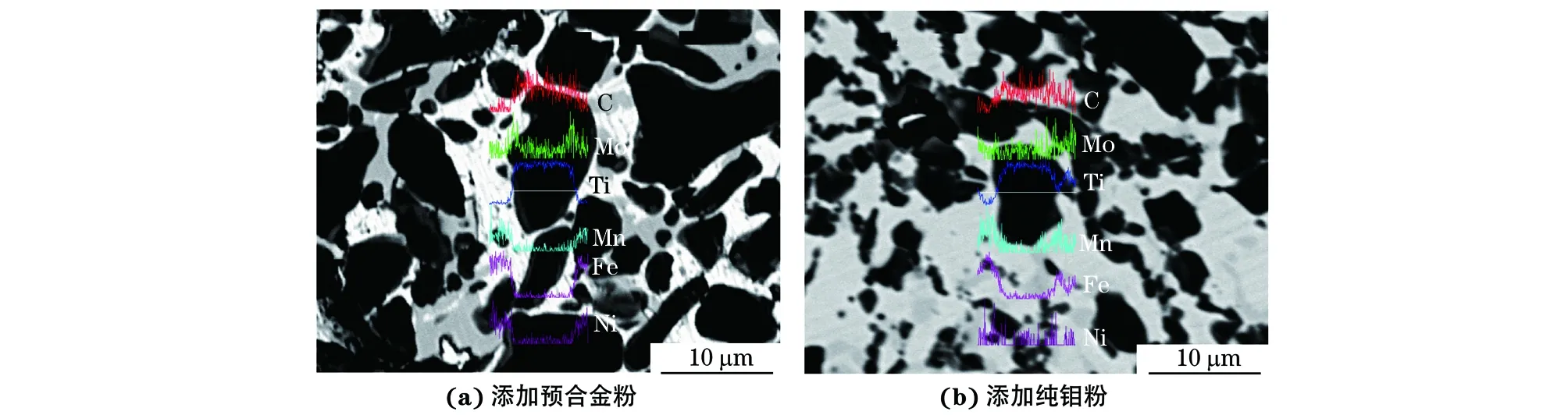

为了分析以不同方式添加钼后,在TiC颗粒表面生成环形相的难易程度,在1 200 ℃保温60 min条件下烧结制备了钢结硬质合金试样并进行了对比。由图3可见:添加预合金粉烧结后,在含1.15%钼试样中,TiC颗粒和黏结相界面处钼元素含量较高,说明TiC颗粒表面生成了环形相;添加纯钼粉烧结后,从TiC颗粒与黏结相的一侧界面至另一侧界面,钼含量基本没有变化,表明TiC颗粒表面没有形成环形相。预合金粉的熔点较低,添加预合金粉在1 200 ℃烧结时黏结相就已经熔融,钼元素发生扩散、溶解和析出而在TiC颗粒表面形成明显的环形相,改善了黏结相对TiC硬质相的润湿性。

2.2 对相对密度的影响

由图4可知:随着钼含量的增加,添加预合金粉烧结所得试样的相对密度先增大后减小,当钼含量为1.15%时达到最大。结合图3分析可知:当钼含量较低时,TiC颗粒表面未能形成有效的环形相层,黏结相对TiC颗粒的润湿性不好,所以相对密度较低;随着钼含量的增加,TiC颗粒表面形成了有效的环形相层,改善了其表面润湿性并抑制了其合并长大,同时也阻止了其溶解-析出长大,因此TiC颗粒尺寸减小,相对密度提高;但当钼含量为1.55%时,较厚的环形相层导致缺陷和微裂纹数量增加,TiC颗粒发生粗化,因此相对密度降低。

图3 分别添加预合金粉和纯钼粉在1 200 ℃保温60 min烧结后含1.15%钼试样的SEM形貌和EDS分析结果Fig.3 SEM morphology and EDS results of the sample with 1.15% Mo obtained after sintering at 1 200 ℃ for 60 min with pre-alloyed powder (a) and pure Mo powder (b)

图4 添加预合金粉烧结试样的相对密度随钼含量的变化曲线Fig.4 Relative density vs Mo content curve of samples sintered with pre-alloyed powders

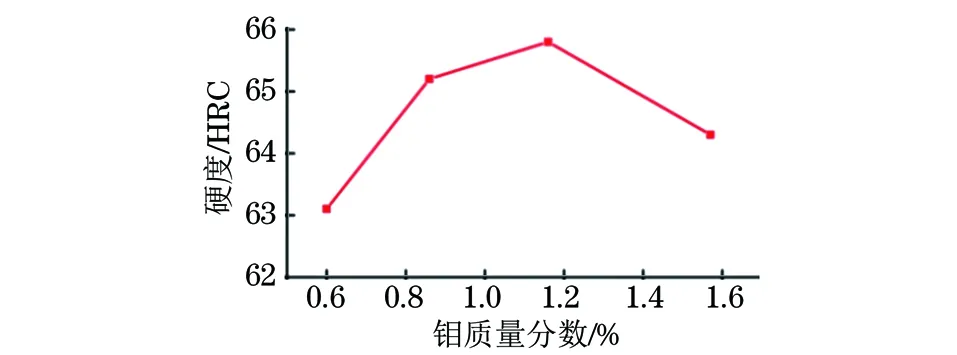

图5 添加预合金粉烧结试样的硬度随钼含量的变化曲线Fig.5 Hardness vs Mo content curve of samples sintered with pre-alloyed powders

2.3 对力学性能的影响

硬质合金的硬度一般取决于硬质相的尺寸和黏结相的体积分数[8]。由图5可知:添加预合金粉烧结后,试样的硬度随钼含量的增加先增大后减小,当钼含量为1.15%时达到最大。当钼含量较低时,试样的相对密度较低、颗粒尺寸不均匀,因此硬度较低;而当钼含量超过1.15%时,TiC颗粒表面的环形相层厚度增大,而环形相的硬度低于TiC的,因此硬度降低。

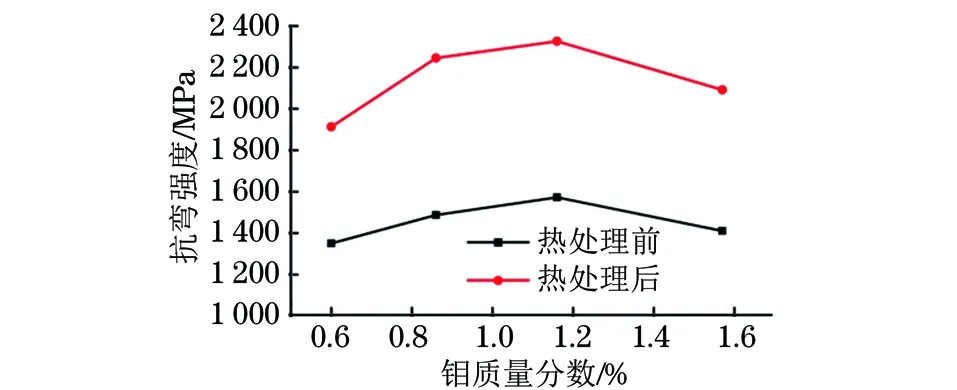

由图6可以看出:热处理后试样的抗弯强度明显提高,这是因为热处理后黏结相的组织为塑性和韧性很好的奥氏体;随着钼含量的增加,热处理前后试样的抗弯强度均先增大后降低,当钼含量为1.15%时,抗弯强度均达到最大,热处理后其最大值为2 326 MPa,比常规TM52、TM60高锰钢钢结硬质合金的(1 900~2 000 MPa)至少提高了16.3%。这是由于在烧结过程中,TiC颗粒表面形成的环形相层改善了黏结相对TiC颗粒的润湿性,提高了结合强度并使组织发生细化而导致的。

图6 在热处理前后添加预合金粉烧结试样的抗弯强度随钼含量的变化曲线Fig.6 Rupture strength vs Mo content curves of samples sintered with pre-alloyed powders before and after heat treatment

图7 添加预合金粉烧结试样的冲击韧度随钼含量的变化曲线Fig.7 Impact toughness vs Mo content curve of samples sintered with pre-alloyed powders

由图7可以看出,随着钼含量的增加,试样的冲击韧度先增后降,当钼含量为1.15%时达到最大,为13.19 J·cm-2,比常规TM52、TM60高锰钢钢结硬质合金的(8.1~10.0 J·cm-2)提高了30%以上。一般而言,大尺寸颗粒抵抗断裂的能力较大,因此随着颗粒尺寸的增大,合金的冲击韧性增大。但是,由于SiC颗粒和黏结相之间润湿性的改善,二者之间的结合强度得到了提高,因此,虽然当钼含量由0.60% 增至1.15%时颗粒发生了细化,但冲击韧度仍增大。当钼含量为1.55%时,尽管TiC颗粒的尺寸最大,但由于其表面环形相层的厚度增加,导致内应力增强,缺陷及裂纹增多,因此冲击韧性下降[9,11,20]。

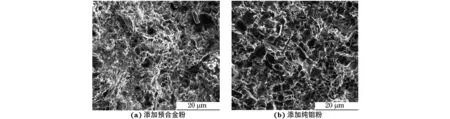

由图8可以看出:添加预合金粉和纯钼粉烧结试样的冲击断口均呈穿晶断裂和沿晶断裂的复合特征;添加含钼预合金粉后,冲击断口上由沿晶断裂造成的韧窝和撕裂脊比较明显且分布均匀,说明发生了韧性断裂;添加纯钼粉后,冲击断口中出现了解理或者准解理断裂形貌,脆性断裂所占区域较大,说明发生了脆性断裂。综上所述,当钼以Fe-Mo-C预合金粉的形式加入时,烧结所得试样的冲击韧性得到了提高。

图8 添加预合金粉和纯钼粉烧结后含1.15%Mo试样的冲击断口形貌Fig.8 Impact fracture morphology of the sample with 1.15% Mo obtained by sintering with pre-alloyed powder (a) and pure Mo powder (b)

3 结 论

(1) 以Fe-Mo-C预合金粉、FeMn84C0.4合金粉、镍粉、石墨粉和TiC粉为原料烧结得到以高锰钢为黏结相、TiC为硬质相的不同钼含量TiC-高锰钢钢结硬质合金。随着钼含量的增加,钢结硬质合金组织中TiC颗粒的尺寸先减小后增大,颗粒表面形成了(Ti,Mo)C固溶体相(环形相),改善了表面润湿性;与添加纯钼粉相比,添加含钼预合金粉得到的钢结硬质合金中TiC颗粒更细小,圆整度更好,且表面更易形成环形相。

(2) 随着钼含量的增加,TiC-高锰钢钢结硬质合金的相对密度、硬度、抗弯强度和冲击韧度均先增大后减小,并在钼质量分数为1.15%时达到最大,分别为98.68%,65.8 HRC,2 326 MPa,13.19 J·cm-2,钢结硬质合金具有较好的组织和综合性能。