CAE 模拟分析插秧机新老前桥结构强度

2018-08-15刘艳艳阎军朝

刘艳艳 阎军朝

CAE是用计算机辅助求解复杂工程和产品结构强度、刚度、屈曲稳定性、动力响应、热传导、三维多体接触、弹塑性等力学性能的分析计算以及结构性能的优化设计等问题的一种近似数值分析方法。借助CAE作用,可以增加设计功能,确保产品设计的合理性,优化设计方案,降低材料消耗,减少设计成本。插秧机前桥在工作过程中主要承受地面对车轮底部摩擦力和车身对车轮的下压力。本文用有限元分析软件HyperMesh进行网格前处理,用ANSYS软件进行计算及后处理,建立相同载荷作用下新、老前桥的有限元分析计算模型,针对新、老前桥结构做静强度对比计算,通过新、老前桥改进前后受力状态分析,判断前桥改进前、后的结构优劣,从而达到优化的目的。

1 插秧机新老前桥的设计参数

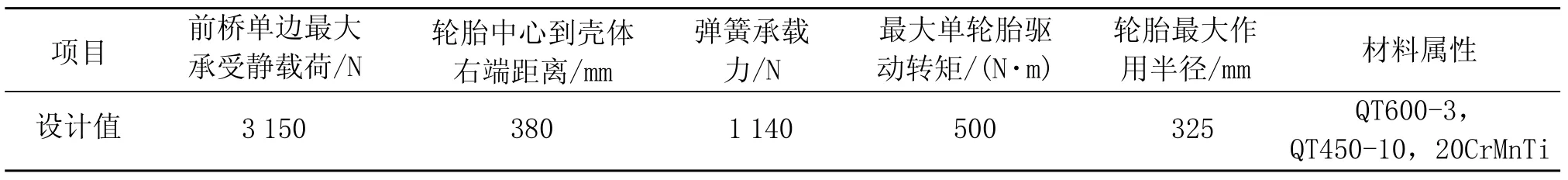

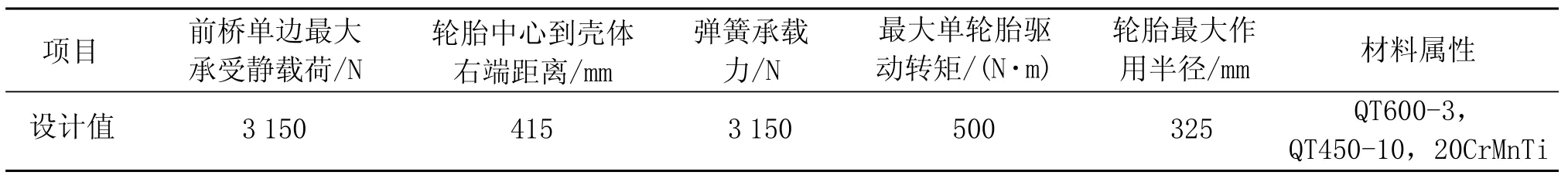

表1为插秧机老前桥设计参数,表2为插秧机新前桥设计参数。

2 分析过程及建模

2.1 几何简化及网格划分

为提高网格质量,保证分析精度,减少分析时间,在有限元分析中一般都需要对实际的三维图进行适当的简化。本文采用插秧机研究所提供的物理模型,对前桥的简化进行了面拓扑,删除非重点部位的小圆角和小倒角等。用HyperMesh划分前桥的网格,单元类型选择以四面体为主。在应力集中及接触面位置细化网格,以保证分析精度。

表1 插秧机老前桥设计参数

表2 插秧机新前桥设计参数

2.2 载荷和边界条件

对于本文所分析的插秧机,需要考虑的载荷和边界条件有:

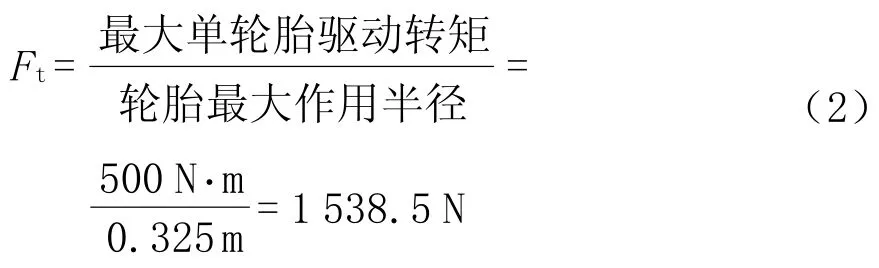

轮胎作用到壳体上的支撑力(垂直于轮胎面向上):

地面传递给轮胎的驱动力(沿轮胎切线方向指向插秧机前进方向):

壳体右端面固定。由于壳体右端面与主机部分采用螺栓连接,主机部分刚性较大,可假设此端面在受力瞬间作为固定端。

2.3 建立有限元模型

在HyperMesh中按前面所述设定载荷和边界条件建立有限元模型。图1~图4分别为新老前桥三维模型和CAE分析数值模型。

图1 老前桥三维模型

图2 新前桥三维模型

图3 老前桥CAE分析数值模型

图4 新前桥CAE分析数值模型

3 计算结果及分析

3.1 整体应力及应变静力学分析结果对比

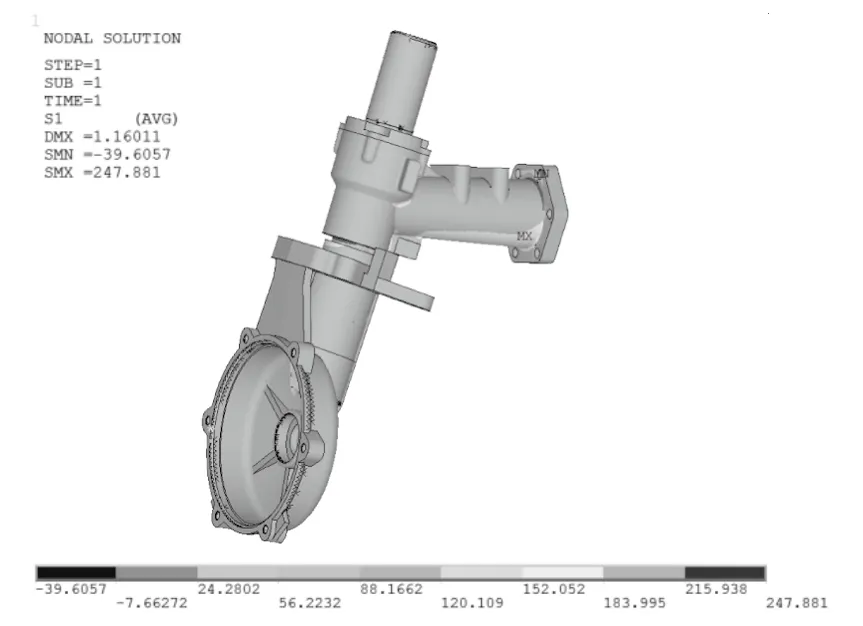

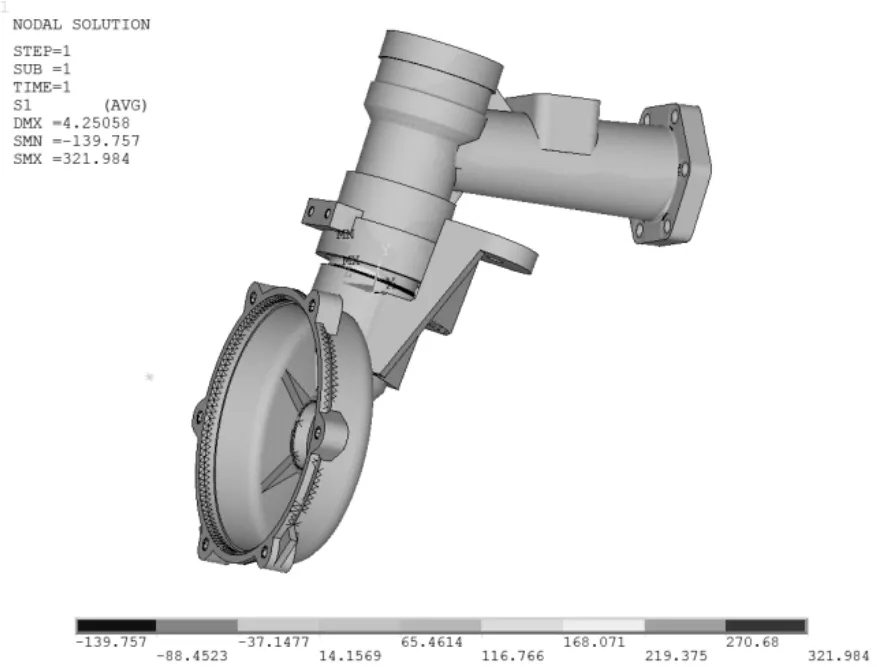

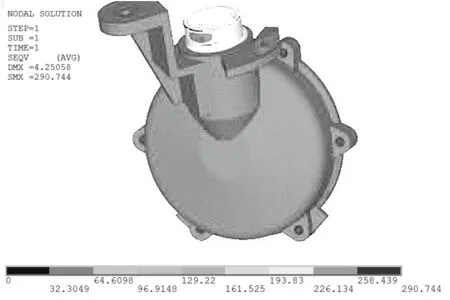

图5~图8分别为新、老前桥整体应力和位移云图。

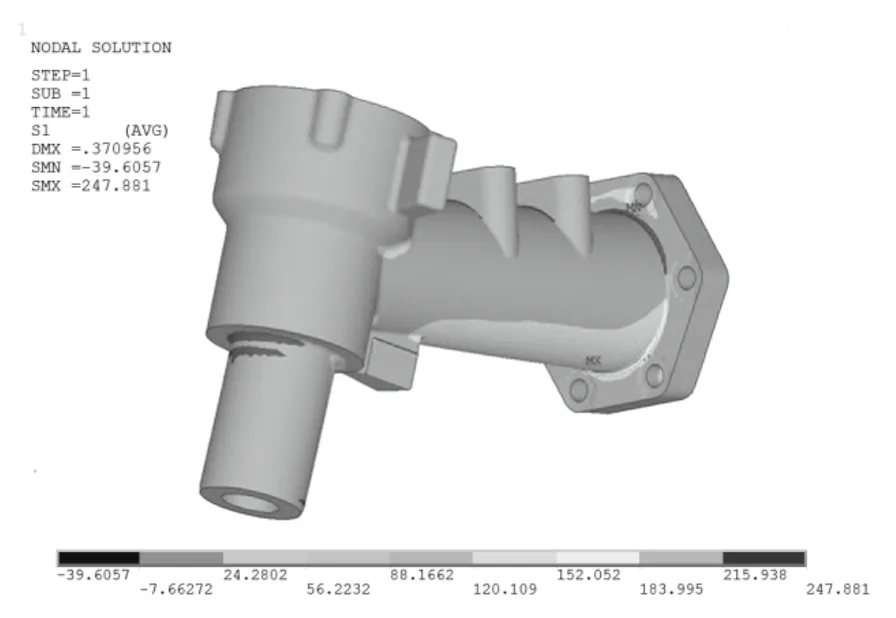

图5 老前桥整体等效应力云图

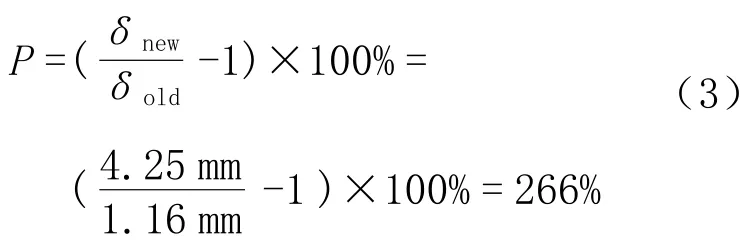

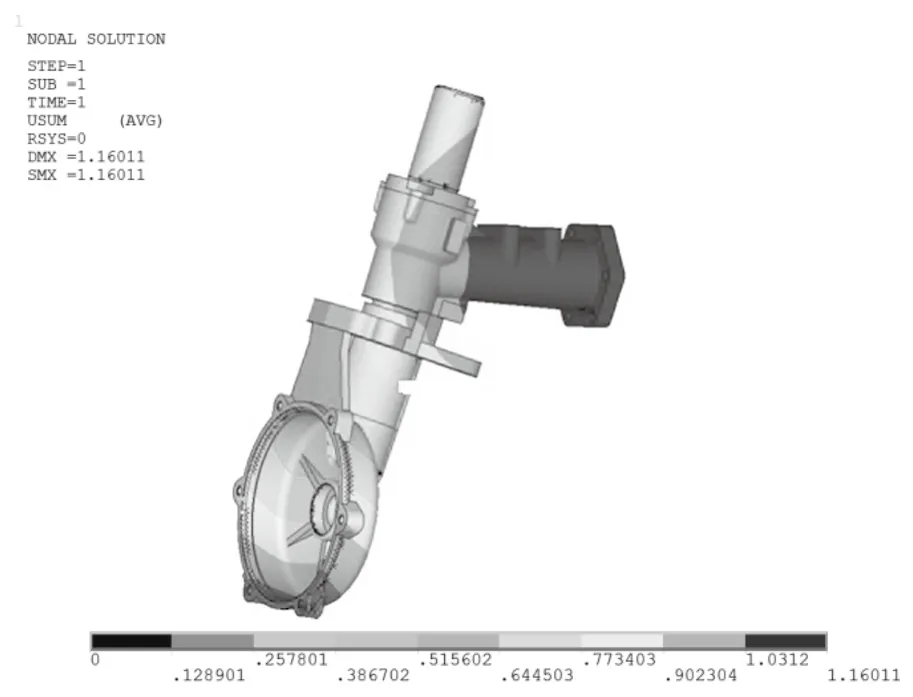

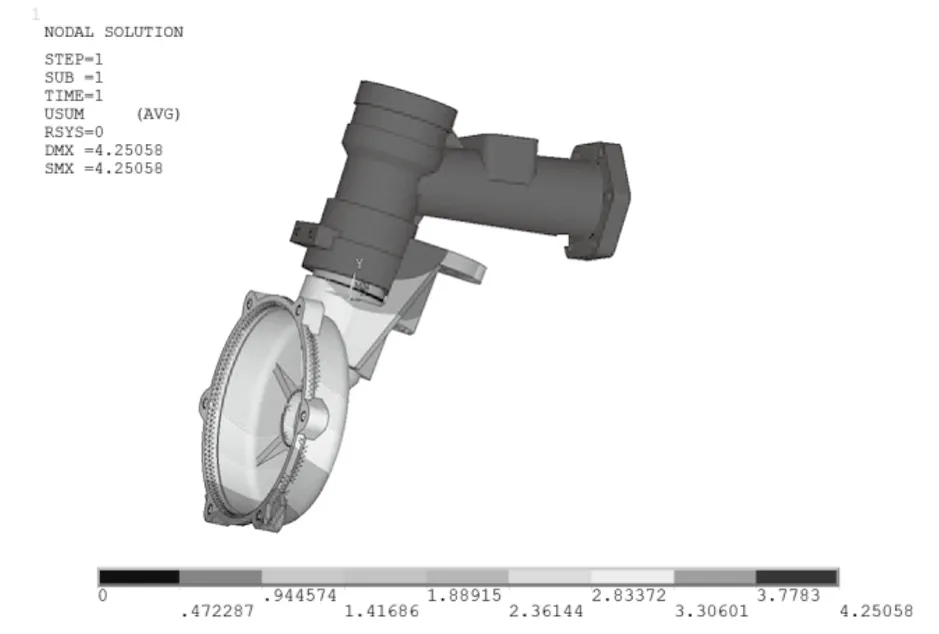

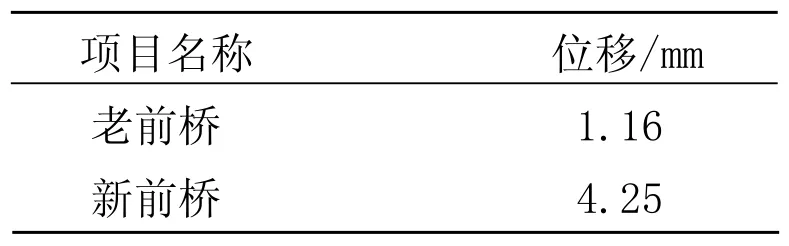

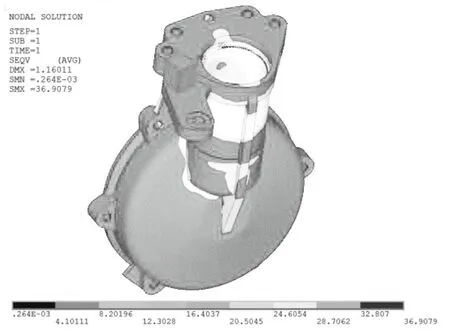

表3为新老前桥整体位移对比。从表3可知,老前桥整体位移位δold= 1.16 mm,新前桥的整体位移δnew= 4.25 mm,新前桥最大位移增加百分率为:

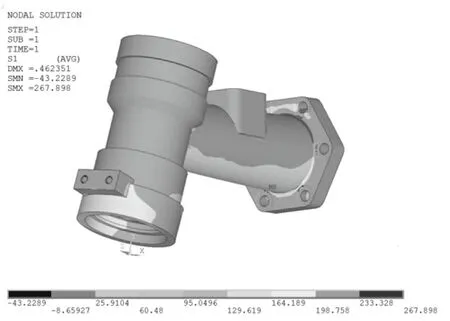

图6 新前桥整体等效应力云图

图7 老前桥整体位移云图

图8 新前桥整体位移云图

与老前桥相比,新前桥最大位移增大2.66倍,新前桥整体位移较大,刚度相对老前桥较差。

表3 新老前桥整体位移对比

3.2 各零部件应力静力学分析结果对比

对前桥壳体(QT600-3)、连接轮胎壳体(QT450-10)、连接轴套(20CrMnTi)等处进行静力学分析。

3.2.1 前桥壳体(QT600-3)应力静力学分析结果对比

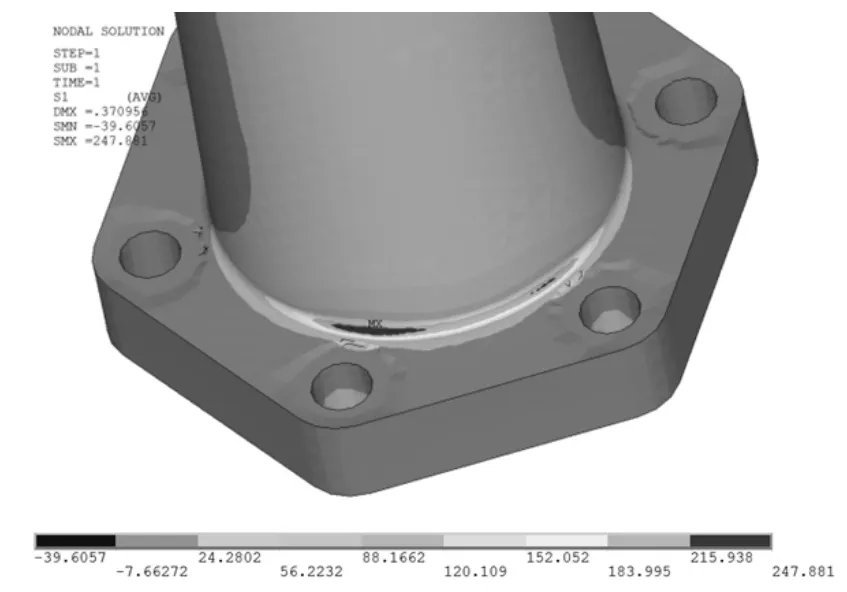

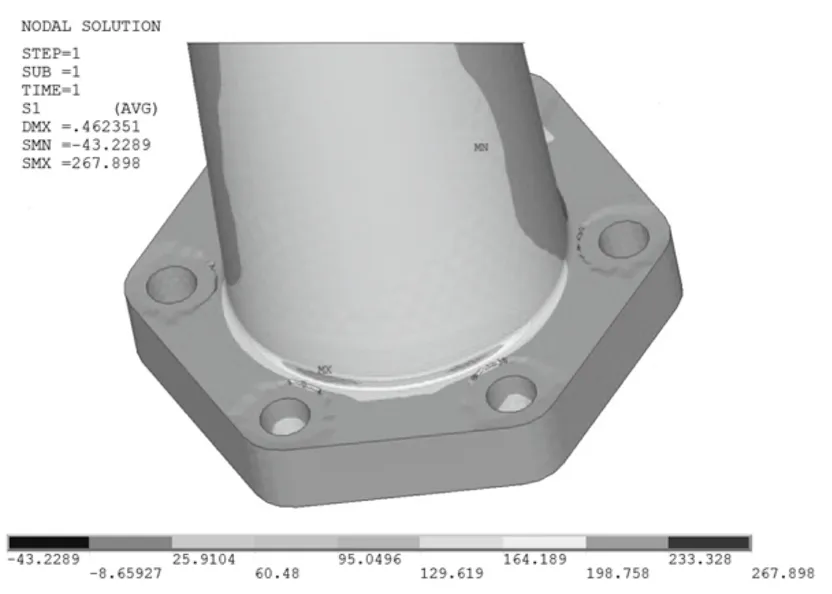

对于脆性材料,宜用最大拉应力来评价其强度。图9~图14为结构在静态载荷作用下的Von_Mises应力云图。从云图中可得到前桥壳体上拉压应力数值,数据如表4所示。

表4 新老前桥壳体最大主应力

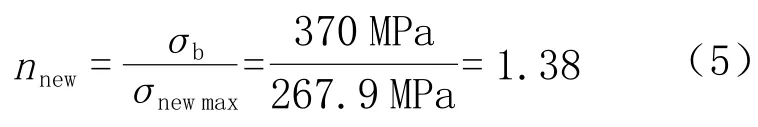

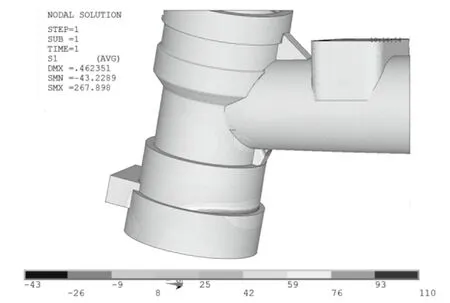

老前桥最大主应力δoldmax= 247.9 MPa,新前桥最大主应力δnewmax= 267.9 MPa,新前桥最大主应力增加百分率为:

由于新前桥轮胎中心比老前桥增加35 mm,故新前桥最大应力比老前桥增加了8%。

根据前桥壳体材料可知,QT600-3材料的屈服强度为σ0.2= 600 MPa,抗拉强度为σb= 370 MPa,则新壳体静强度安全系数为:

监测麻醉前(T0)、手术开始即刻(T1)、手术 15 min(T2)、30 min(T3)、40 min(T4)、50 min(T5)、60 min(T6)的末梢血血糖值及挠动脉血气血钠值,严密观察患者有无水中毒临床症状出现。

3.2.2 连接轮胎壳体(QT450-10)应力静力学分析结果对比

图9 老前桥壳体等效应力云图

图10 新前桥壳体等效应力云图

图11 老前桥壳体端面过渡处等效应力云图

图12 新前桥壳体端面过渡处等效应力云图

图13 老前桥壳体下端过渡处等效应力云图

图14 新前桥壳体下端过渡处等效应力云图

对于塑性材料,宜用第三强度理论来评价其强度,图15~图18为结构在静态载荷作用下的Von_Mises应力云图。从云图中可得到前桥连接轮胎壳体上等效应力数值,数据如表5所示。

表5 新老前桥连接轮胎壳体最大Von_Mises应力

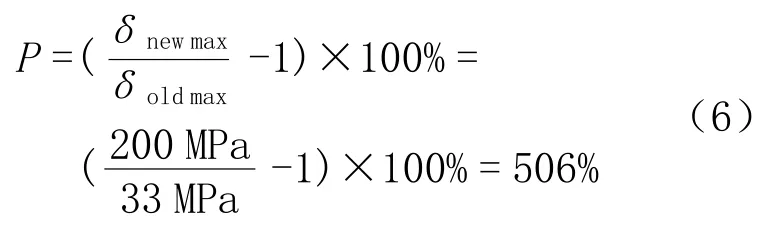

从表5可知,老前桥最大Von_Mises应力δoldmax= 33 MPa,新前桥最大Von_Mises应力δnewmax= 200 MPa,新前桥最大Von_Mises应力增加百分率为:

由于新前桥与老前桥对于轴套的连接方式发生改变,使新前桥轴套连接位置发生较大的应力集中,应力值增加5.06倍。

图15 老前桥连接轮胎壳体等效应力云图

图16 新前桥连接轮胎壳体等效应力云图

图17 老前桥连接轮胎壳体与轴套连接处局部等效应力云图

图18 新前桥连接轮胎壳体与轴套连接处局部等效应力云图

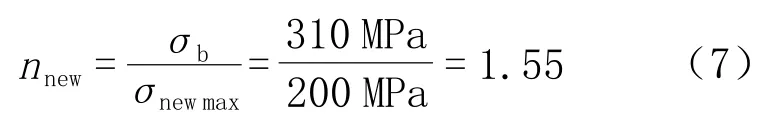

根据前桥壳体材料可知,QT450-10材料的屈服强度为σs= 450 MPa,抗拉强度为σb= 310 MPa,则新壳体静强度安全系数为:

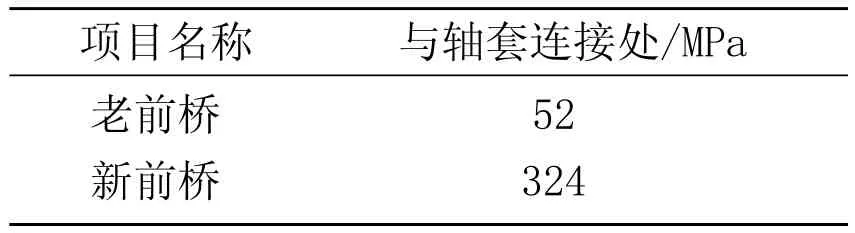

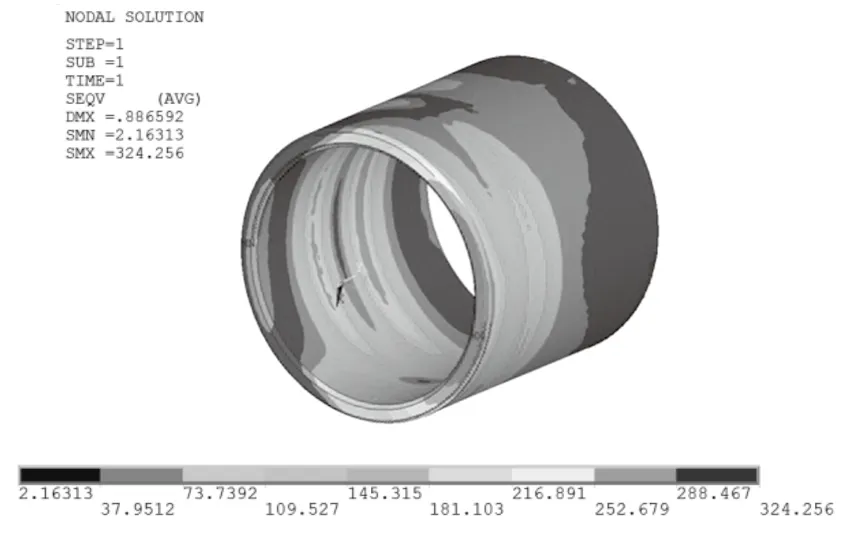

3.2.3 连接轴套(20CrMnTi)应力静力学分析结果对比

表6 新老前桥连接轴套上最大Von_Mises应力

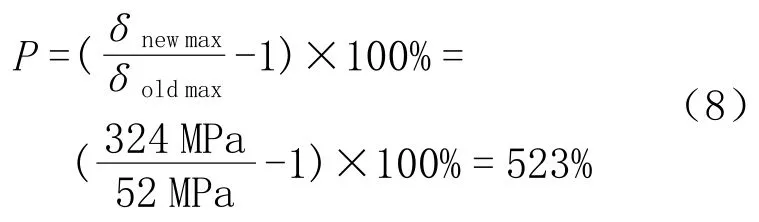

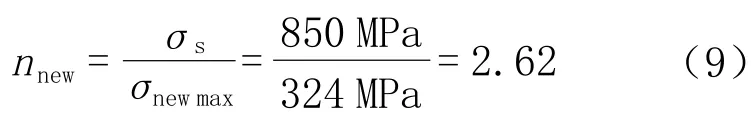

从表6可知,老前桥最大Von_Mises应力δoldmax= 52 MPa,新前桥最大Von_Mises应力δnewmax= 324 MPa,新前桥最大Von_Mises应力增加百分率为:

图19 老前桥连接轴套等效应力云图

图20 新前桥连接轴套等效应力云图

由于新前桥与轴套的连接方式发生改变,使新前桥轴套在连接位置发生较大的应力集中,应力值增加5.23倍。

根据前桥轴套材料可知,20钢材料的屈服强度为σs= 850 MPa,抗拉强度为σb= 1100 MPa,则新轴套静强度安全系数为:

4 结语

通过CAE分析可知,新前桥结构与老前桥结构相比整体位移增加266%,在与轴套连接处应力值也增加523%。新、老前桥在轴套连接处的结构发生了较大的变化,新前桥的位移与应力变大。从CAE分析可知,在轴套连接处采用老结构的设计方式会减小此处应力值。