两种不同入口形式的旋风分离器分离性能的对比研究

2018-08-10周发戚孙国刚韩晓鹏娄志华

周发戚, 孙国刚, 韩晓鹏, 娄志华, 魏 庆

(1.中国石油大学 化学工程学院 过程流体过滤与分离技术北京市重点实验室, 北京 102249; 2.邯郸市邯钢附属企业公司, 河北 邯郸 056000)

旋风分离器作为常见的气-固分离设备,因其结构简单、分离效率高、压降适中和造价低等优点,广泛应用于石油、化工、冶金和电厂等诸多领域[1]。入口进气形式直接决定着分离器内的初始旋流场,是影响分离器压降和分离效率的重要因素。

旋风分离器常见的入口进气形式主要有轴向进气和切向进气2种,切向进气是指气流由切向入口进入分离器后进行旋转运动;轴向进气则指气流沿轴向进入分离器,并通过叶片的作用将气流的轴向运动转变为切向旋转运动。2种分离器都是利用含尘气流旋转时产生的离心力对颗粒进行分离。目前,对于切向进气旋风分离器的研究较多[2-6],且应用相对成熟,对轴向进气旋风分离器的研究较少,主要集中在叶片结构的优化设计[7-10]、分离性能[11-14]以及流场分布等[15-16]。研究者[7-17]基本认为,相比较于切向进气分离器而言,轴流导叶式分离器具有压力损失小、分离效率低的特点。但是,一方面,现有的研究大多是针对切向进气和轴向进气分离器结构的单独研究,较少关注相同结构参数下,2种分离器的分离性能和流场的量化比较;另一方面,目前对于2种分离器,尤其是轴向进气分离器的研究,入口气速范围较窄(且最高入口气速不超过27 m/s),故对于更宽范围入口气速,2种分离器的分离性能和流场变化尚未可知。

为此,笔者采用数值模拟和实验相结合的方法,以相同结构参数(尤其是相同入口面积)的切向进气分离器和轴向进气旋风分离器为研究对象,在较宽入口气速下(10.8~42.5 m/s),对2种分离器的压降、分离效率和内部流场进行对比研究,以期深化对2种分离器气-固分离过程的认识。

1 实验装置

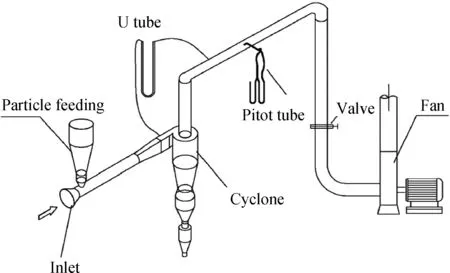

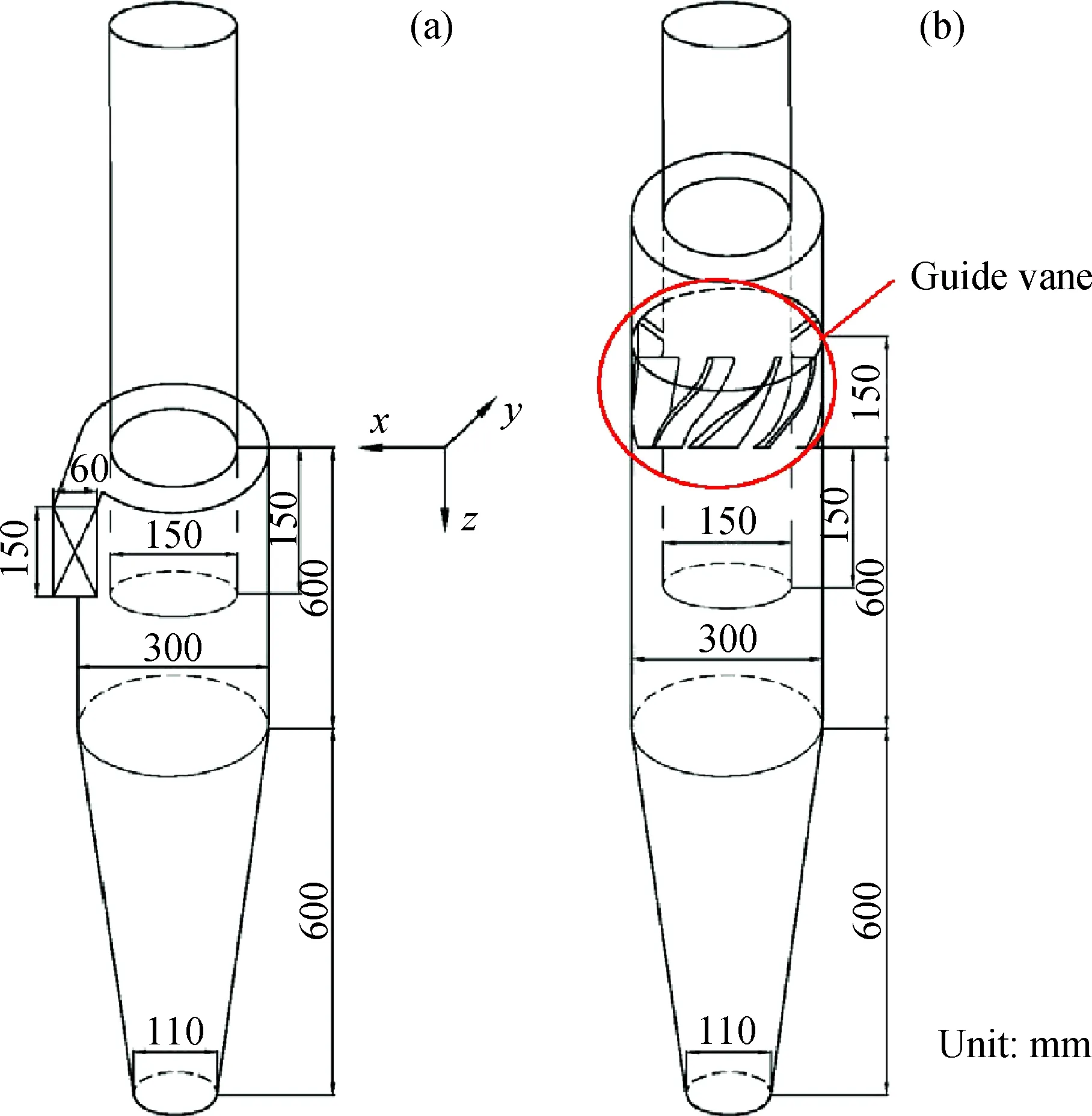

图1为实验装置示意图。系统采用常温负压操作,切向进气分离器模型为筒径300 mm的Stairmand分离器,轴向进气分离器为轴流导叶式分离器,结构和尺寸如图2所示。其中,导流叶片为8片,叶片水平倾角为23.5°,入射面积与Stairmand型分离器矩形入口面积相等(面积S为150 mm×60 mm),2种分离器其他尺寸均相同。

实验粉料为325目硅微粉,密度2650 kg/m3。实验过程中,出口气速用毕托管测量,流量通过出口闸阀控制调节,总气量范围为352.5~1377 m3/h(对应入口气速为10.8~42.5 m/s),入口颗粒浓度为30 g/m3。

利用称重法计算旋风分离器的分离效率(η),η可表示为

(1)

式中M为实验中加入旋风分离器的颗粒质量,kg;m为实验结束,灰斗收集的颗粒质量,kg。

图1 实验装置示意图Fig.1 Schematic drawing of experimental setup

图2 旋风分离器结构和尺寸示意图Fig.2 Sketches of structure and dimension of cyclone separators(a) Stairmand type cyclone separator with tangential inlet; (b) Guide vane cyclone separator with axial inlet

2 数值模拟

2.1 网格划分

2种旋风分离器网格划分均为全局六面体结构化网格,其中Stairmand型分离器顶盖和轴流导叶式分离器叶片末端坐标一致,且中心处为z=0 mm,沿升气管轴向向下为负。2种分离器单个网格尺寸相同,Stairmand型分离器网格数为33万左右,轴流导叶式分离器为40万左右。

2.2 数值模拟

旋风分离器内流场为强旋流流场,从经济性和准确性考虑,目前RSM模型被认为最适合用于旋风分离器的模拟[18-20]。在本研究中,入口边界条件设为速度入口,介质为常温常压空气,密度为1.225 kg/m3,黏度为1.789×10-5Pa·s;出口边界条件为自由出流,壁面无滑移,对近壁网格采用标准壁面函数近似处理。气相流场选用QUICK差分格式和SIMPLEC算法求解。

3 结果分析与讨论

3.1 压降和分离效率

图3为2种分离器压降随进气量的变化曲线。由图3可见,2种旋风分离器的压降均随着进气量的增加呈现非线性增长趋势,且进气量小于650 m3/h时,2种分离器压降大小相当,进气量大于650 m3/h时,轴流导叶式分离器压降小于Stairmand型分离器,说明耗能较少。

图3 旋风分离器压降随气量的变化Fig.3 Pressure drops of two cyclones

图4为2种分离器分离效率随进气量的变化曲线。由图4可知,2种旋风分离器分离效率曲线随进气量的增加差异较大。随着进气量的增加,Stairmand型分离器分离效率呈现先增加后降低的趋势,存在一最大效率入口气速(约为22 m/s),这与Yang等[21]的研究结果相似。而在本实验条件下,轴流导叶式分离器分离效率随着进气量的增加始终增大,并未出现最大效率气速点。同时,比较2种分离器分离效率可以发现,进气量存在一临界点,约900 m3/h左右,即在较小进气量范围内(<900 m3/h),Stairmand型分离器分离效率高于轴流导叶式分离器,当进气量较大时(>900 m3/h),轴流导叶式分离器分离效率大于Stairmand型分离器。

图4 旋风分离器分离效率随气量的变化Fig.4 Collection efficiencies of two cyclones

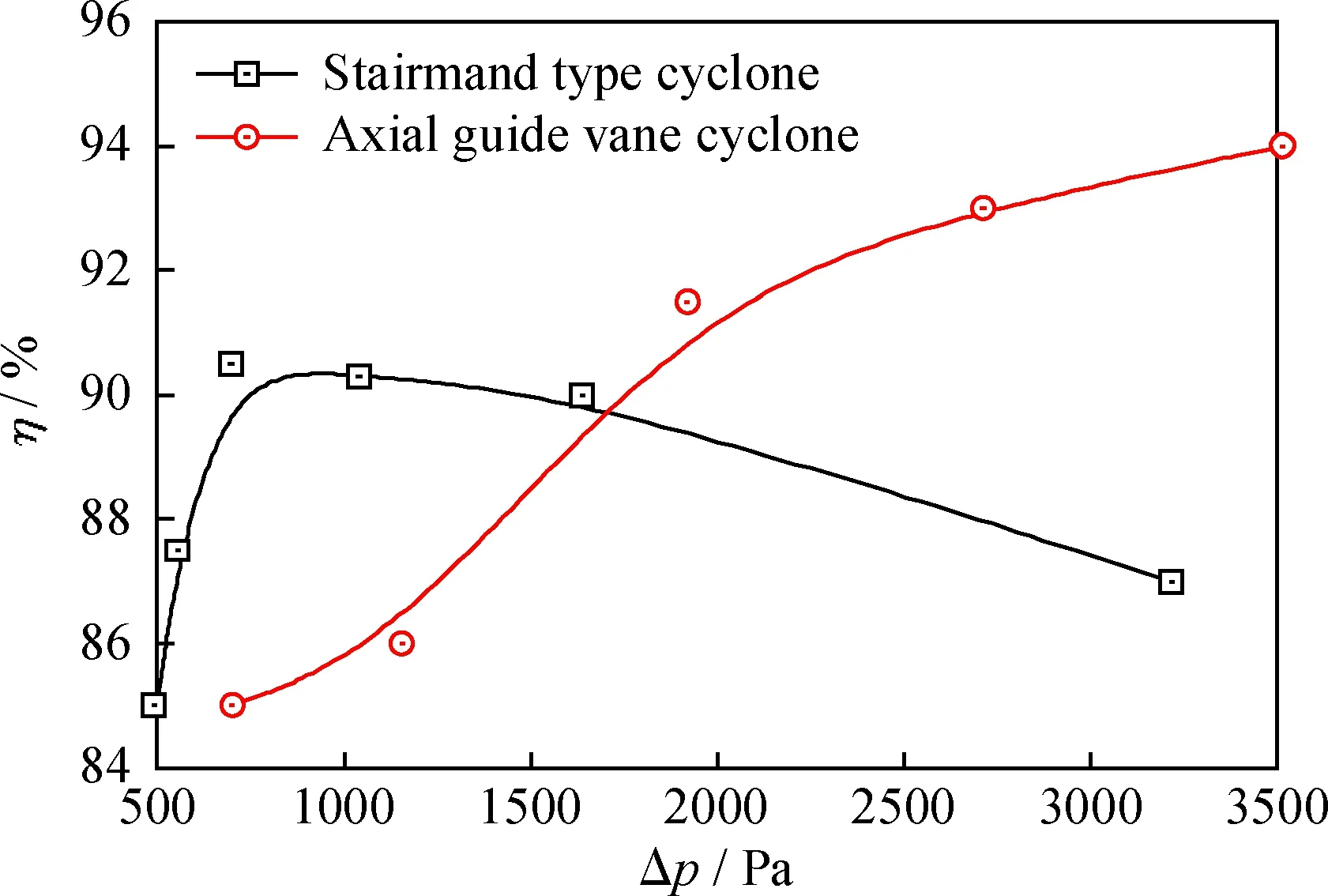

图5为2种旋风分离器分离效率随压降的变化曲线。由图5可知,综合考虑能耗和分离效率,在较高进气量下(>1720 m3/h),轴流导叶式分离器具有明显的分离高效性和能耗经济性,反之,较低进气量下(<1720 m3/h),Stairmand型分离器具有明显的优势。

图5 旋风分离器分离效率随压降的变化Fig.5 Collection efficiencies of two cyclones

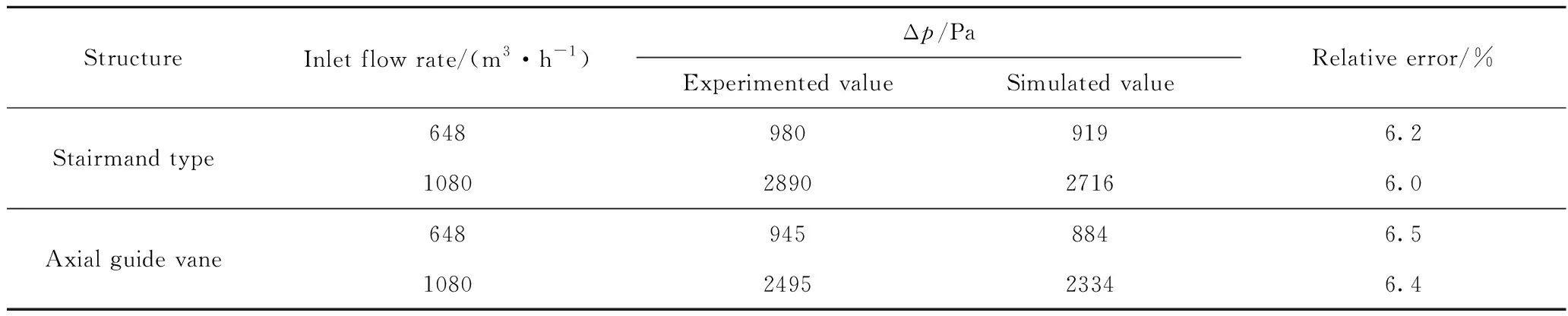

3.2 切向速度

分别选取进气量648 m3/h和1080 m3/h(入口平均气速分别为20 m/s和33.3 m/s),利用数值模拟的方法考察2种分离器内部流场的变化。表1为2种旋风分离器压降的实验值与模拟值。由表1可知,随着进气量的增加,2种旋风分离器压降的实验值和模拟值均增大,且同一旋风分离器在相同进气量下,压降的实验值和模拟值较为接近,相对误差最大不超过6.5%,表明所采用的计算模型正确,可以用于旋风分离器内部流场的分析。

表1 实验与模拟压降对比Table 1 Comparison of pressure drop between experiments and simulations

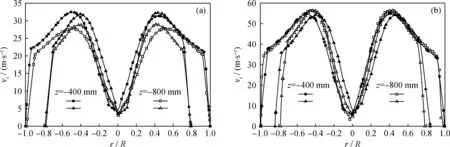

图6为不同进气量下,2种旋风分离器筒体(z=-400 mm)和锥体处(z=-800 mm)气流切向速度沿径向位置的变化曲线。由图6可知,2种分离器筒体和锥体内切向速度分布形式一致,呈典型的兰金涡分布。较小进气量下(Q=648 m3/h),轴流导叶式分离器筒体和锥体处的切向速度明显小于Stairmand型分离器,筒体和锥体处最大切向速度分别比Stairmand型分离器低4.5 m/s和3 m/s,切向速度越大,颗粒所受的离心力越大,易甩向壁面被捕集下来,因此Stairmand型分离器分离效率高于轴流导叶式分离器。同时,较大进气量下(Q=1080 m3/h),轴流导叶式分离器筒体和锥体处的切向速度均大于Stairmand型分离器,筒体和锥体处最大切向速度分别比Stairmand型分离器高2 m/s和3 m/s。此时,一方面,轴流导叶式分离器内颗粒所受离心力较大,颗粒容易到达壁面被捕集,有利于提高分离效率;另一方面,相对于Stairmand型单入口分离器而言,轴流导叶式分离器为多通道进气结构,增加了流场的稳定性和对称性,颗粒与壁面碰撞反弹后不容易进入内旋流被带出分离器,造成分离效率降低的情况。因此较大进气量下,轴流导叶式分离器分离效率优于Stairmand型分离器。

图6 旋风分离器不同轴向位置切向速度分布Fig.6 Distribution of tangential velocities at different axial positions in two cyclones Stairmand type cyclone: , ; Axial guide vane cyclone: , (a)Q=648 m3/h; (b)Q=1080 m3/h

3.3 轴向速度

图7为不同进气量下,2种旋风分离器筒体(z=-400 mm)和锥体处(z=-800 mm)气流轴向速度沿径向位置的变化曲线。由图7可知,较小进气量下(Q=648 m3/h),2种分离器筒体和锥体处的轴向速度大小相当;较大进气量(Q=1080 m3/h),轴流导叶式分离器筒体和锥体处的上行轴向速度明显小于Stairmand型分离器,这有利于提高颗粒停留时间,对颗粒的捕集起到积极作用。同时还可以发现,较大进气量下(Q=1080 m3/h),相比较于Stairmand型分离器,轴流导叶式分离器轴向速度有更好的对称性。

图7 旋风分离器不同轴向位置轴向速度分布Fig.7 Distribution of axial velocities at different axial positions in two cyclones Stairmand type cyclone: , ; Axial guide vane cyclone: , (a) Q=648 m3/h; (b) Q=1080 m3/h

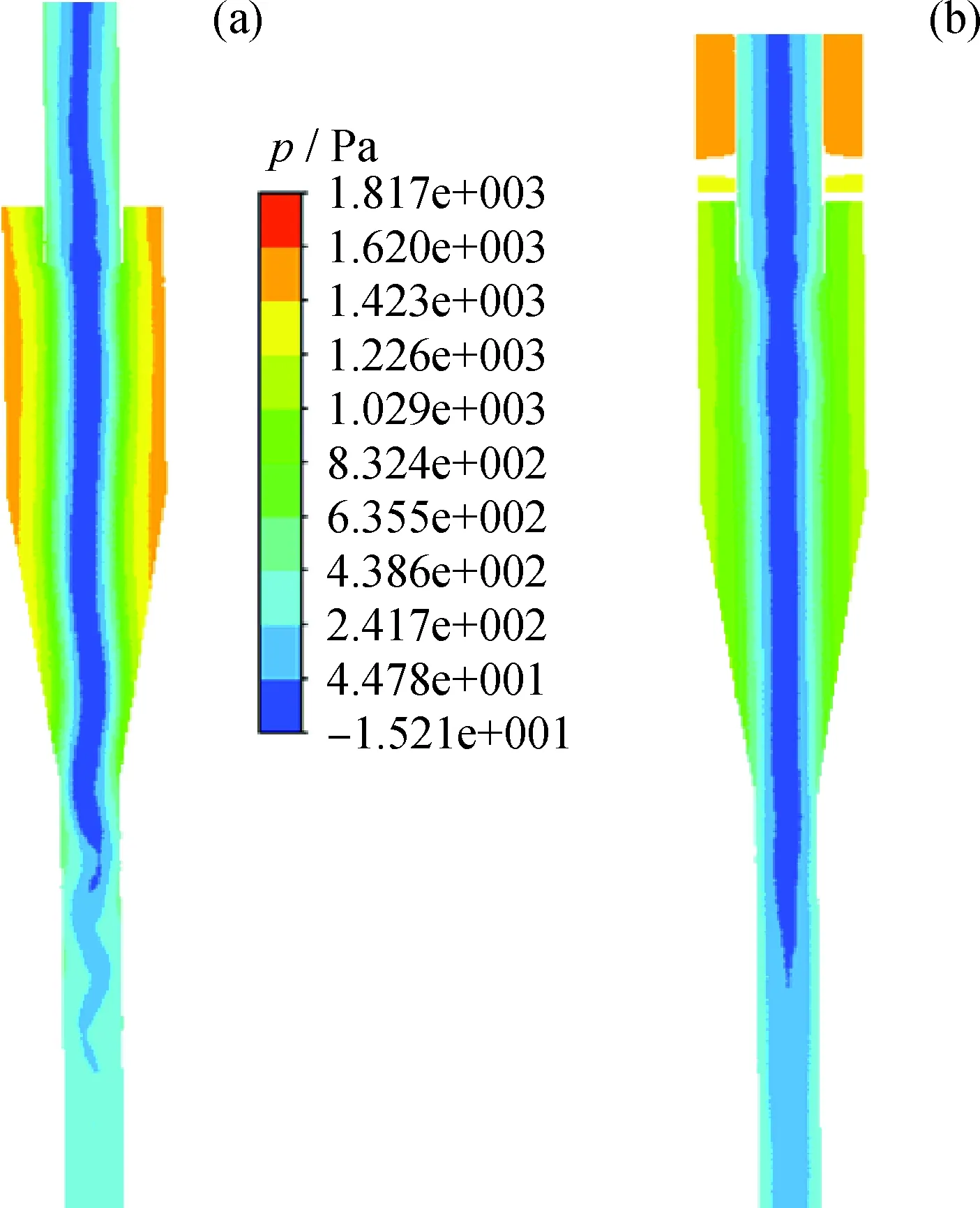

3.4 旋转中心不稳定性分析

图8为2种分离器在进气量为648 m3/h条件下x=0截面的静压云图。由图8可知,2种分离器压力场分布形式基本一致,外旋流区域为正压区,静压为正,内旋流区域为负压区,静压为负。同时还可知,Stairmand型分离器内低压区旋转中心呈现出摆动状态,并且沿轴线发生扭曲;而轴流导叶式分离器内基本实现了对称流场,消除了涡核区的摆动和扭曲现象,旋转轴线与分离器几何中心几乎重合,有助于保证中心旋流稳定,提高分离效率。

图8 旋风分离器x=0截面的压力分布Fig.8 Pressure distributions at x=0 section of two cyclone separators(a) Stairmand type cyclone separator with tangential inlet; (b) Guide vane cyclone separator with axial inlet

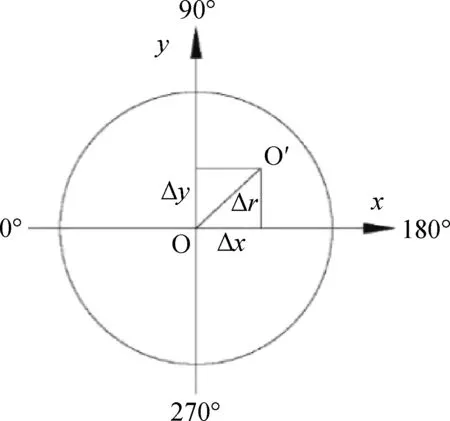

图9为偏心距方向示意图。以图9所示的偏心距方向定义不同结构旋风分离器在不同轴向位置上旋转中心偏离几何中心的情况[22],并将之连线得到了不同旋风分离器旋转中心偏心距的轴向分布规律,如图10所示。由各曲线偏离中心程度分析发现,随着进气量的增加,轴流导叶式分离器旋转中心偏心距几乎不变,Stairmand型分离器旋转中心偏心距明显增大。而且,相同进气量下,轴流导叶式分离器比Stairmand型分离器的轴对称性有很大提高。当进气量Q=648 m3/h时,导叶式分离器偏心距为0.7~1.73 mm,Stairmand型分离器偏心距为3.27~9.75 mm,轴流导叶式分离器偏心距Δr的平均值也大为减小,相对Stairmand型减少了39.6%~79.2%;当进气量Q=1080 m3/h时,导叶式分离器偏心距为0.075~1.73 mm,Stairmand型分离器偏心距为1.66~5.11 mm,轴流导叶式分离器相对于Stairmand型减少了62.7%~99.3%。因此Stairmand型单入口旋风分离器流场的非轴对称性表现较轴流导叶式分离器强,说明入口的对称性进气结构对旋风分离器内流场的非轴对称性影响较大。因此,通过合理地布置旋风分离器入口结构,优化进气轴对称性,有助于抑制旋风分离器内部的非轴对称性强旋流动,尤其对于只能使用单入口形式旋风分离器的场合,改善进气结构的轴对称性是提高分离效率的有效措施之一。

3.5 二次流

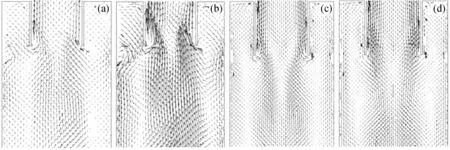

图11为不同进气量下,2种分离器环形空间以

图9 偏心距方向示意图Fig. 9 Sketch of eccentricity direction

及升气管下端附近的速度矢量图。由图11可知,在环形空间,轴流导叶式分离器流场较为均匀,短路流和纵向环流明显小于相同条件下的Stairmand型分离器。短路流和纵向环流的存在,会导致环形空间中的细颗粒从升气管逃逸,不利于分离效率的提高。

图10 旋风分离器内旋转中心偏心距的轴向分布Fig.10 Axial distributions of rotation eccentricities in two cyclones Stairmand type cyclone: , ; Axial guide vane cyclone: ,

同时,随着进气量的增加,Stairmand型分离器短路流和纵向环流效果明显增大,而轴流导叶式分离器基本不变。

图11 升气管下端附近速度矢量图Fig.11 Velocity vector near the end of the vortex finder(a) Stairmand type cyclone (Q=648 m3/h); (b) Stairmand type cyclone (Q=1080 m3/h); (c) Guide vane cyclone (Q=648 m3/h); (d) Guide vane cyclone (Q=1080 m3/h)

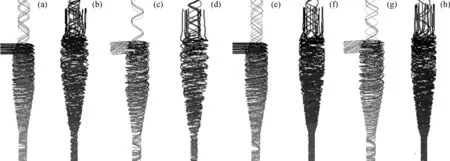

3.6 颗粒轨迹

图12为粒径1 μm和3 μm的颗粒在2种旋风分离器内的轨迹图。由图12可见,较小进气量下(Q=648 m3/h),Stairmand型旋风分离器对于粒径为1 μm和3 μm的细颗粒比轴流导叶式分离器有更好的分离效果;而较大气量下(Q=1080 m3/h),轴流导叶式分离器对粒径为1 μm和3 μm的细颗粒的分离效果优于Stairmand型分离器。

4 结 论

通过数值模拟和实验研究的方法比较了不同进气量下,相同结构参数(尤其是入口面积)的切向入口Stairmand型旋风分离器和轴向入口导叶式旋风分离器的压降、分离效率和内部流场。在本文研究范围内,得到以下结论:

(1) Stairmand型分离器分离效率随进气量先增大后减小,轴流导叶式分离器的效率一直增加,且进气量小于1080 m3/h时,Stairmand型分离器分离效率较高,进气量大于1080 m3/h时,轴流导叶式分离器分离效率较高;进气量小于648 m3/h时,2种分离器压降大小相当,进气量大于648 m3/h时,轴流导叶式分离器压降明显小于Stairmand型分离器。轴流导叶式分离器对于工业装置的节能降耗,以及在现有装置基础上大幅度提高处理能力是非常有利的。

(2)进气量648 m3/h时,轴流导叶式分离器内切向速度小于Stairmand分离器;进气量1080 m3/h时,轴流导叶式分离器切向速度大于Stairmand型分离器。

图12 旋风分离器内颗粒轨迹图Fig.12 Particle trajectories in two cyclone separators(a) 1 μm particle in Stairmand type cyclone (Q=648 m3/h); (b) 1 μm particle in guide vane cyclone (Q=648 m3/h); (c) 3 μm particle in Stairmand type cyclone (Q=648 m3/h); (d) 3 μm particle in guide vane cyclone (Q=648 m3/h); (e) 1 μm particle in Stairmand type cyclone (Q=1080 m3/h); (f) 1 μm particle in guide vane cyclone (Q=1080 m3/h); (g) 3 μm particle in Stairmand type cyclone (Q=1080 m3/h); (h) 3 μm particle in guide vane cyclone (Q=1080 m3/h)

(3)轴流导叶式分离器采用均匀进气设计,基本消除了普通单入口切向进气旋风分离器内旋转中心与几何中心不重合产生的涡核摆动现象,增强了流场的对称性,有助于提高分离器分离效率和稳定操作。