CuZnAl类水滑石制备过程pH值对其催化C2+醇合成的影响

2018-08-10高志华郝树宏李帅帅

刘 琰, 高志华, 郝树宏, 李帅帅, 黄 伟

(1.太原理工大学 煤科学与技术教育部和山西省重点实验室, 山西 太原 030024; 2.国家电网 山西电力科学研究院, 山西 太原 030001)

C2+醇是化工领域中一种重要的基础原料,不仅可以作为替代燃料和清洁汽油添加剂,还可作为化学品和化工原料,有良好的应用前景。在能源资源匮乏的今天,由合成气(CO+H2)制取C2+醇受到越来越广泛的关注,因此也成为能源化工领域的研究热点[1-2]。

目前,合成C2+醇的关键在于设计与开发高选择性、高活性并具有优良稳定性的催化剂。Cu基催化剂由于成本低,反应条件温和,具有微弱的C—O键断键和形成C—C键的能力,表现出较高的醇类选择性,因此受到人们的青睐[3-4]。笔者所在课题组采用自主研发的完全液相法[5]制备的CuZnAl催化剂,在合成C2+醇的反应中表现出良好的催化性能[6]。

1 实验部分

1.1 原料和试剂

硝酸铜(Cu(NO3)2·3H2O)、硝酸锌(Zn(NO3)2·6H2O)、硝酸铝(Al(NO3)3·9H2O)、无水碳酸钠(Na2CO3),AR,天津市科密欧化学试剂有限公司产品;氢氧化钠(NaOH),AR,天津市风船化学试剂科技有限公司产品;去离子水,太原理工大学中试基地产品。氮气、氢气、一氧化碳、二氧化碳、氩气、氦气,体积分数≥99.99%,太原福江特种气体有限公司产品。

1.2 催化剂的制备

将Cu(NO3)2·3H2O、Zn(NO3)2·6H2O和Al(NO3)3·9H2O按Cu∶Zn∶Al摩尔比为2∶1∶0.8的比例溶于去离子水中配制成c(Cu2+)+c(Zn2+)+c(Al3+)=1 mol/L的混合溶液,NaOH和Na2CO3的混合溶液(c(NaOH)=1.5 mol/L,c(Na2CO3)=2c(Al3+))作为沉淀剂。首先将上述2种溶液在室温搅拌下并流滴入装有30 mL去离子水的烧杯中,通过控制流速分别保持pH值为5.5、7.5、9.5和10.0。沉淀完成后,继续搅拌30 min,然后将得到的浆状物转移至水热釜中,110℃下水热处理6 h。最后将沉淀物离心,干燥,在280℃下焙烧6 h得到催化剂,压片造粒(40~60目)备用。催化剂根据pH值不同依次命名为C-5.5、C-7.5、C-9.5和C-10.0。

1.3 催化剂的表征

XRD表征在DX-2700 X-ray型衍射仪(日本理学公司产品)上用连续扫描法测定。以CuKα为辐射源,Ni为滤片,扫描范围2θ为5°~ 85°,扫描速率为8°/min。

H2-TPR表征在TP-5000型吸附仪(天津先权仪器有限公司产品)上进行。

BET分析在Quantachrome SI N2吸附仪(美国康塔公司产品)上进行,催化剂的比表面积和平均孔径采用BET和BJH公式计算。

CO2-TPD-MS表征在TP-5080型吸附仪(天津先权仪器有限公司产品)上进行。催化剂用量为100 mg,在280℃ He气氛下吹扫30 min,降温至50℃吸附CO2,再切换为He吹扫50 min,最后以10℃/min的升温速率升温至810℃,尾气采用QIC-20质谱检测器(英国Hiden公司产品)进行检测。

CO-TPD-MS表征在Micromeritics ChemiSorb 2720化学吸附仪(美国麦克公司产品)上进行。取150 mg样品,在280℃下经Ar预处理30 min,降温至50℃用He气吹扫20 min,切换至体积分数为10% CO和90% He的混合气吸附至饱和,并用He吹扫30 min,最后以10℃/ min的升温速率升温至800℃脱附CO,采用GSD 301 T2型质谱仪(德国普发公司产品)检测尾气。

1.4 催化剂的评价

将3 mL催化剂装入内径为14 mm的反应管中,在四通道平行反应装置(天津鹏翔科技有限公司产品)上进行活性评价。首先,通入H2和N2的混合气(V(H2)/V(N2)=1∶4),总流量为100 mL/min,以0.5℃/min升温至250℃,常压还原2 h。然后,降至室温切换为合成气(V(H2)/V(CO)=1∶1),反应温度为280℃,压力为4.0 MPa,气体总流量为100 mL/min。反应后的产物进入气-液分离器,每隔24 h收集一次液相,分离后的气相采用湿式流量计计量尾气流量。反应产物由GC-9560气相色谱(上海华爱公司产品)分析,FID检测甲醇、二甲醚、C2+醇及烃类等有机组分,TCD检测H2、CO、CO2等。采用外标法定量分析各组分的含量。CO转化率x(CO)和各组分的选择性si经碳平衡后计算得到,计算公式见式(1)和(2)。

(1)

(2)

式(1)和(2)中,x(CO)为CO转化率,%;si为i组分的选择性,%;i为气相及液相产物中除CO外所有的含C化合物;n(CO)in为进口气体中CO的物质的量,mol;ni(g)为气相产物中i组分的C物质的量,mol;ni(l)为液相产物中i组分的C物质的量,mol。

2 结果与讨论

2.1 pH值不同的CuZnAl系列催化剂的活性评价结果

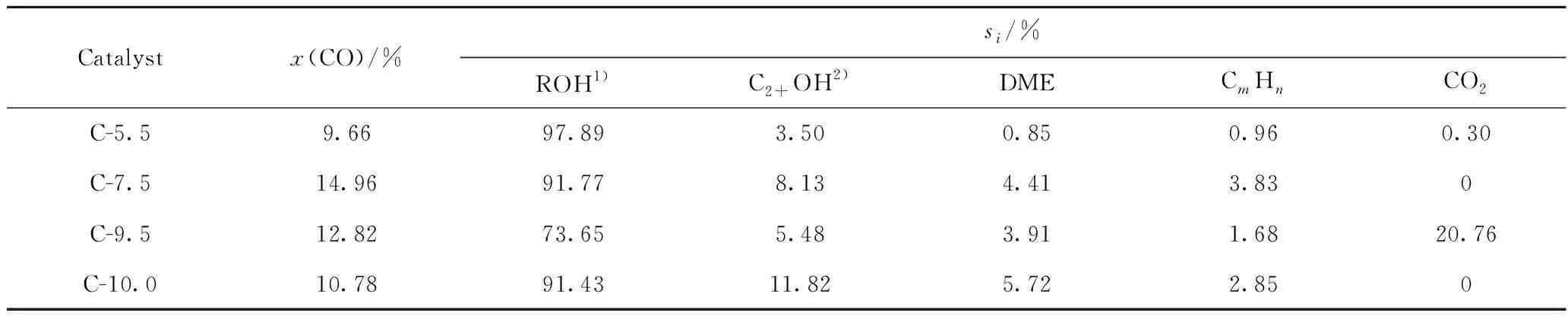

表1为pH值不同的CuZnAl系列催化剂的CO加氢活性评价结果。由表1可见,反应产物以甲醇为主,C2+醇次之,而二甲醚与烃类的选择性都很低,但是催化剂前驱体制备过程中的pH值对催化性能的影响较大。随着pH值的增大,CO的转化率出现先增大后减小的趋势,其中催化剂C-7.5的CO的转化率最高,可达14.96%。同时发现催化剂的产物分布也发生变化,C-10.0产物中C2+醇的选择性最高,达到11.82%,表明此催化剂具有较强的碳链增长能力;而催化剂C-9.5 产物中CO2选择性显著增加至20.76%。由此可见,催化剂制备过程中pH值的不同会影响催化剂的结构,进而影响其催化性能。

2.2 pH值不同的CuZnAl系列催化剂的物性表征

2.2.1 XRD表征

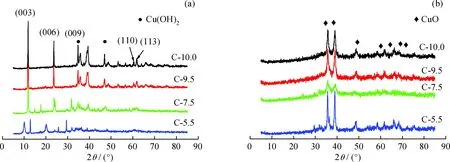

图1为pH值不同的CuZnAl系列催化剂焙烧前和焙烧后的XRD谱图。从图1(a)可以看到,除催化剂C-5.5外,其余三者在2θ为11.83°、23.64°、38.96°、60.35°和61.76°均出现衍射峰,归属于类水滑石的特征衍射峰,依次对应于(003)、(006)、(009)、(110)和(113)晶面。随着制备过程中pH值的增加,类水滑石衍射峰的强度也在增加,表明类水滑石结构完整性在提高。而催化剂C-5.5相较于其余三者的衍射峰向低角度方向偏移,说明晶面间的距离变大[11]。同时4个催化剂中都出现了杂质峰,这是因为Cu2+具有Jahn-Teller效应,当样品中Cu2+含量较多时,合成的层状结构中八面体结构被破坏,生成了其他物质[12-13]。

表1 pH值不同的CuZnAl系列催化剂的CO加氢活性评价结果Table 1 The performance of different CuZnAl catalysts with different pH values in CO hydrogenation reaction

Reaction conditions:T=280℃;p=4.0 MPa; MHSV=2000 h-1;V(H2)/V(CO)=1∶1; 1)ROH—Alcohols with one or more carbons, including methanol, ethanol, propanol, butanol; 2)C2+OH means higher alcohols which included ethanol, propanol and butanol

在图1(b)中观察不到类水滑石化合物的特征衍射峰,只能看到CuO的衍射峰,表明经过280℃焙烧后类水滑石的结构已经被破坏。同时发现催化剂C-7.5的CuO衍射峰相比于其余三者较为宽泛,说明CuO的分散性较好。另外,在所有催化剂的XRD谱图中,均没有观察到Zn或Al的氧化物衍射峰,说明它们以无定形或微晶状态存在[14]。结合表2的活性数据可以发现,pH值是类水滑石前驱体合成过程中的关键因素,对催化剂活性的影响较大。C-7.5的CuO物种分散性最好,因此其CO转化率最高。

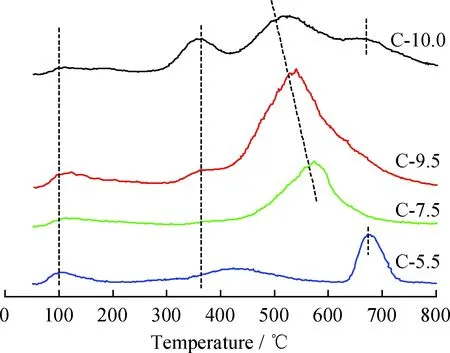

2.2.2 H2-TPR表征

图2为pH值不同的CuZnAl系列催化剂的H2-TPR谱图。由图2可见,在200~450℃范围内,所有的催化剂均只有1个还原峰并伴有肩峰的存在,结合XRD的表征结果,可将此峰归属于Cu2+→Cu的还原。其中催化剂C-5.5还原峰顶温度出现在432℃,明显高于其余三者。文献[15-16]报道,低温还原峰(<360℃)归属于高度分散CuO的还原,高温还原峰(>360℃)归属于与催化剂中其他组分结合力较强的CuO还原峰。由此可见,催化剂C-5.5中可还原的Cu物种与Zn、Al物种的结合力较强,因而较难还原。随着制备过程中pH值的增大,还原峰温度显著降低,表明CuO的分散度在提高,其中催化剂C-7.5的还原峰温度最低,表明其分散度最高,这与XRD表征结果相一致。结合表2中活性数据,催化剂C-5.5的C2+醇选择性明显低于其余三者,说明合成C2+醇的反应中催化剂中Cu物种的存在形态会对其催化性能造成显著影响,易于还原Cu物种的存在有利于C2+醇的生成。

图1 pH值不同的CuZnAl系列催化剂焙烧前和焙烧后的XRD谱图Fig.1 XRD patterns of different CuZnAl catalysts with different pH values before and after calcination(a) Before calcination; (b) After calcination

图2 pH值不同的CuZnAl系列催化剂的H2-TPR谱图Fig.2 H2-TPR curves of different CuZnAl catalysts with different pH values

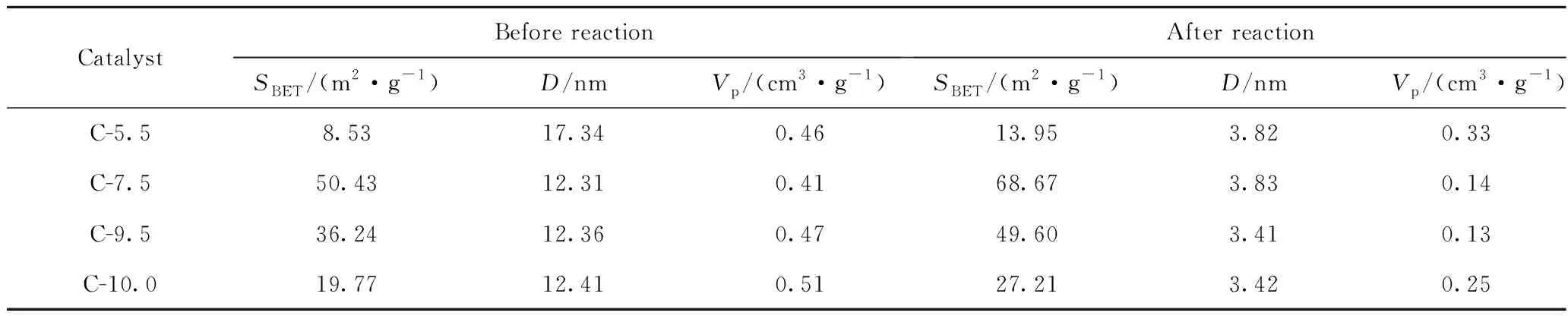

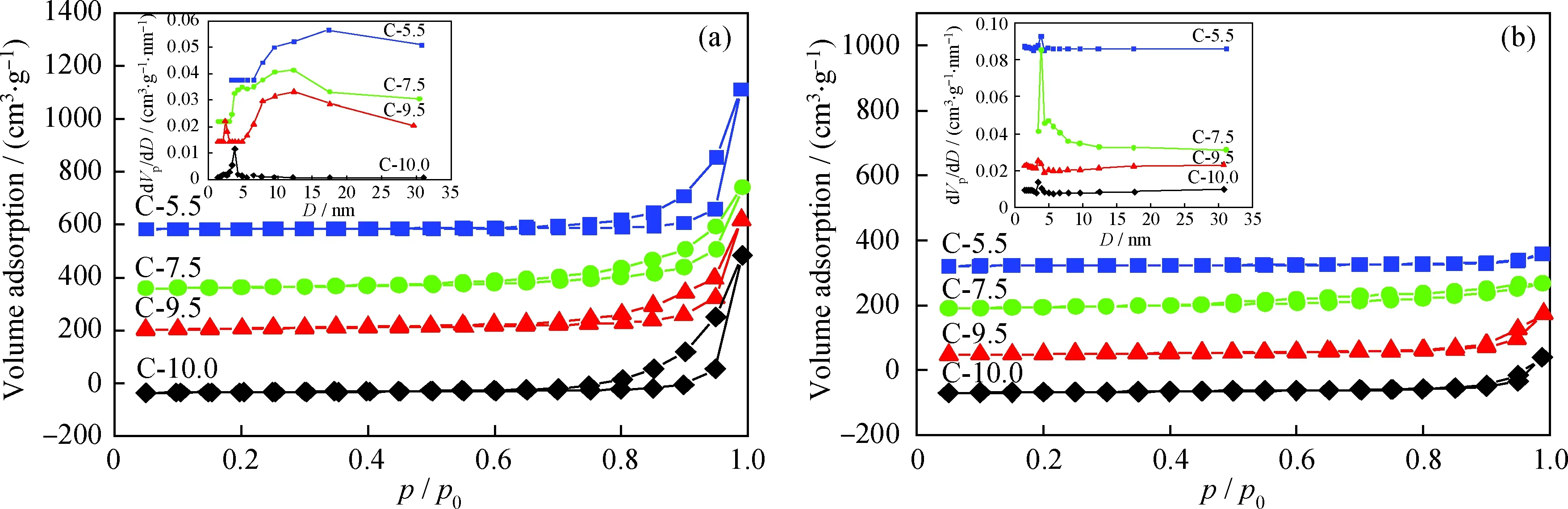

2.2.3 BET表征

表2为pH值不同的CuZnAl系列催化剂反应前后的织构性质。由表2可见,随着pH值的增大,反应前后催化剂的比表面积均呈现先增大后减小的趋势。反应后所有样品的比表面积都增大,孔体积和孔径都变小。图3为不同催化剂反应前后的吸脱附曲线和孔径分布图。由图3可知,所有催化剂的吸脱附曲线均为Ⅳ型等温线,并伴有H3型回滞环,说明孔结构为平行板集聚的狭缝孔。从孔径分布图中可以看到,反应前所有样品的孔径分布较为宽泛,反应后变窄。由表1的催化反应结果可知,C-7.5具有最高的CO转化率,说明较大的比表面积和较高的Cu物种的分散度有利于催化活性的提高。

2.2.4 CO2-TPD-MS表征

C2+醇的合成包括2个过程:链增长(C—O键断裂)过程和含氧化(CO插入和在碳链中引入氧原子)过程[17]。文献[2]报道,C2+醇的合成与催化剂表面的碱性位有关,碱性环境有利于CO插入。因此,为研究CuZnAl催化剂表面的碱中心数量及强度性质,对催化剂进行了CO2-TPD-MS分析,结果见图4。由图4可见,除催化剂C-10.0出现4个CO2脱附峰外,其余三者都只有3个脱附峰。100℃、350℃附近以及>550℃的脱附峰依次归属于弱碱中心、中强碱中心和强碱中心。文献[18-19]报道,弱碱中心是由表面OH-基团产生的,中强碱中心是由金属-氧离子对产生的,而强碱中心则是由配位不饱和的O2-离子(低配位的氧原子)产生的。由此可见,随着沉淀过程中pH值的不同,CuZnAl催化剂结构发生明显变化,导致催化剂中的碱强度和碱量出现了显著差异。结合表1的活性数据可以推测,催化剂C-10.0表面存在适宜比例的中强碱量和强碱量,从而提高了C2+醇的选择性。

表2 pH值不同的CuZnAl系列催化剂用于合成气制取C2+醇反应前后的织构性质Table 2 Texture properties of CuZnAl catalysts with different pH values before and after the reaction for the synthesis of C2+ alcohols

图3 pH值不同的CuZnAl系列催化剂用于合成气制取C2+醇反应前后的吸脱附曲线和孔径分布图Fig.3 N2 adsorption and desorption isotherms and pore size distributions of different CuZnAl catalysts with different pH values before and after reaction for the synthesis of C2+ alcohols(a) Before reaction; (b) After reaction

图4 pH值不同的CuZnAl系列催化剂的CO2-TPD-MS谱图Fig.4 CO2-TPD-MS profiles of different CuZnAl catalysts with different pH values

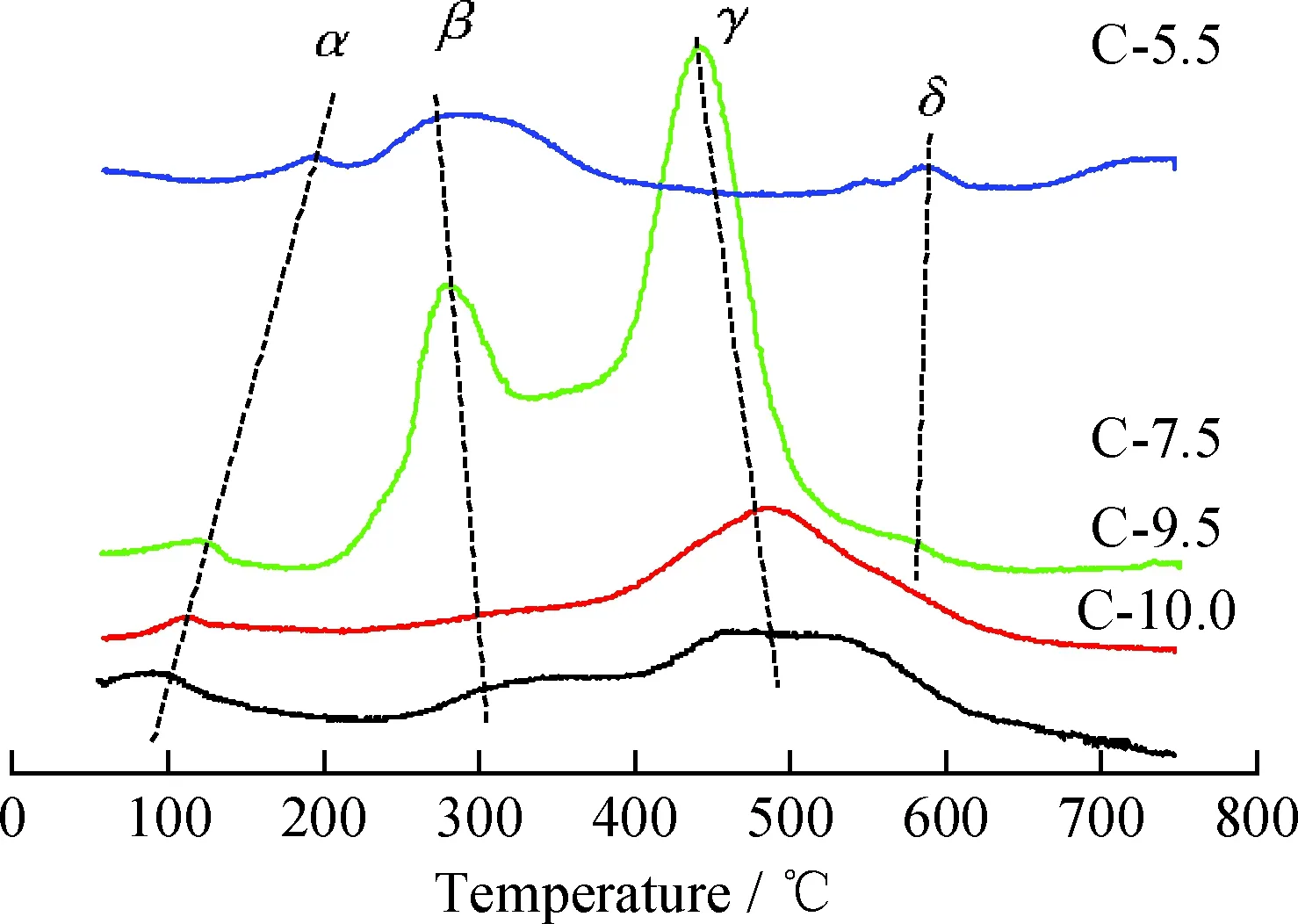

2.2.5 CO-TPD-MS表征

图5为pH值不同的CuZnAl系列催化剂的CO-TPD-MS谱图,将不同的CO脱附峰分别标记为α、β、γ和δ。文献[20-21]报道,α(100~200℃)、β(~350℃) 、γ(~500℃)和δ(~600℃)峰依次对应于物理吸附、非解离吸附以及2种不同解离吸附的CO脱附峰。由图5可见,4个催化剂的α峰均较弱,表明所有催化剂中物理吸附的CO较少。催化剂C-5.5的β峰明显,δ峰微弱,说明催化剂对CO以非解离吸附为主;催化剂C-7.5和C-10.0的β峰和γ峰均明显,表明催化剂对CO同时存在解离和非解离吸附;而催化剂C-9.5只有明显的γ峰,说明其对CO的吸附以解离为主。结合文献[22-23],一般认为催化剂中C2+醇的选择性较低的原因是催化剂上吸附的CO大部分属于弱吸附。而CHx中间体的生成和CO插入是生成C2+醇的关键,因此认为C2+醇的合成与弱吸附的CO无关,而与中等及强吸附的CO有关。与表1的活性评价数据结合,弱吸附CO较多的催化剂C-5.5对C2+醇选择性最低;存在适宜比例的中等及强吸附CO能力的催化剂C-7.5和C-10.0的CO转化率和C2+醇的选择性较高,与文献[23]报道的结果一致。而C-9.5对CO的吸附主要是解离吸附,因而容易发生CO的歧化反应(2CO→CO2+C),这可能是造成催化剂C-9.5 的反应产物中CO2较多的原因。

图5 pH值不同的CuZnAl系列催化剂的CO-TPD-MS谱图Fig.5 CO-TPD-MS profiles of different CuZnAl catalysts with different pH values

3 结 论

沉淀过程中的pH值是类水滑石前驱体合成过程中重要的影响因素,因而对CuZnAl催化剂结构和性能存在显著影响。分散程度较高的Cu物种和较大的比表面积,有利于催化剂CO转化率的提高;适宜比例的中强碱量和强碱量与恰当的CO解离和非解离能力,有利于提高C2+醇选择性。以类水滑石结构为前驱体制备的C2+醇合成催化剂,具有多样的碱中心和CO吸附中心,进一步深入研究对合成气制C2+醇将具有良好的前景。