中速机灰铁飞轮缩陷原因分析及防治

2018-08-08綦宗超宋学恩姬爱青

蒋 辉,綦宗超,宋学恩,姬爱青

(潍柴重机股份有限公司 滨海铸造厂,山东潍坊 261108)

我厂流水线生产的中速机灰铁飞轮,近期出现大量凹坑缺陷,其深度多数在3mm以上,个别严重的超过5mm,导致报废(见图1),已影响我厂生产成本及订单交付,缩陷问题亟需解决。

图1 飞轮上平面缩陷缺陷

1 产品简介

毛坯轮廓尺寸ø702 mm×133 mm,最小壁厚46mm;毛坯重量:245kg;材质 HT250;硬度(190~240)HBW;金相组织以A型石墨为主,允许少量B型,片长不小于4级,珠光体含量≥98%;时效处理。铸件结构见图2。

2 现行工艺

(1)造型:使用碱性酚醛树脂自应砂,在流水线上生产,一箱两件(见图2);

该浇注系统为封闭式浇注系统,截面比∑A直∶1.64∶2.05∶1,内浇道为阻流截面积。

图2 飞轮工艺简图

表1 铁水成分 ωB/%

(2)熔炼:铁水成分见表1。

(3)浇注:初浇温度 1350~1360℃,一包浇注两箱。

3 缩陷分析

3.1 缺陷定性分析

如图1中所示,缺陷表现为铸件上平面凹坑,有些凹坑中有少量“铁豆”,且在抛丸前,凹坑内有涂料层,“铁豆”没有涂料层。经以上分析,凹坑是铁水自浇注温度降至合金结晶温度时产生的体积亏损[1,2],而“铁豆”是铸件凝固缩陷后期石墨析出膨胀,挤出来的铁水,因而没有涂料层,故此缺陷为缩陷。

3.2 缺陷原因分析

(1)碳当量偏低,铁水属于亚共晶区,准固相区温度范围较宽,则其凝固收缩较大[3]。

(2)浇注温度偏高,则铁水从浇注温度至液相线温度范围较宽,故其液态收缩较大[3]。

(3)砂型刚度不足,在浇注过程中,铸型涨大变形,引起体积亏损[1]。

(4)浇注系统不合理:

1)阻流截面积在内浇道处,内浇道处铁水流动速度过快,导致铁水充型极不平稳,在浇注末期溢流冒口中已有铁水溢出,停止浇注后,液面大幅下降,降低浇注系统的液态补缩能力。

2)单个内浇道高度较小,内浇道封闭过快,不能为铸件在液态收缩时,提供铁水补充。

4 改进措施

(1)适当提高碳当量:将C含量由3.25%提高至3.3%,一方面可减少液态收缩,另一方面增大石墨膨胀。

(2)降低浇注温度:将浇注温度降至1350℃,可减少液态收缩,并在浇注区增加摄像头,严格控制浇注温度,同时安排飞轮集中浇注,避免浇注完其他铸件后铁水温度过高需长时间降温的问题,尽量避免人为因素的影响。

(3)增加浇注溢流量,以抵消因浇注过程中充型不平稳,液面大幅下降的影响。

(4)提高铸型强度:砂型震实时间由15s延长至25s,加强舂实砂型。

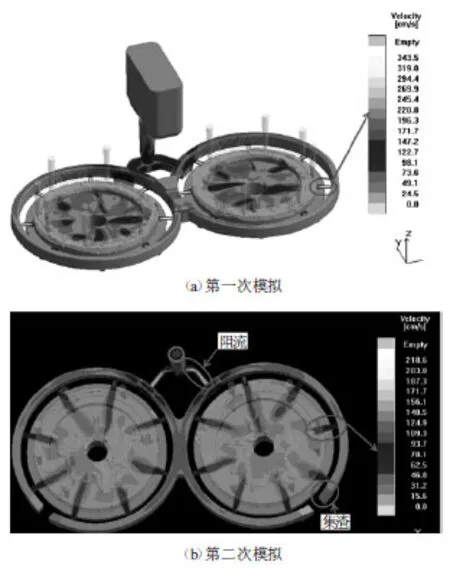

(5)利用Magma模拟软件,优化浇注系统。

1)在直浇道与横浇道之间设计阻流结构,即将浇注系统改为封闭开放式,阻流结构之后为开放式,铁水流动比较平稳,内浇道流速由约200cm/s降至约 80cm/s,见图 3。

2)将环形横浇道改为3/4圆环,并在末端设计集渣结构,使横浇道中铁水进一步平稳。

3)将内浇道高度由5mm改为8mm,宽度适当减小,延长内浇道凝固时间,提高内浇道在浇注后的液态补缩作用。

采取措施后,生产约100件飞轮,铸件表面平整无缩陷,该问题已得到解决。

图3 Magma软件模拟情况对比

5 结论

事实证明通过适当提高碳当量,降低浇注温度,提高砂型强度,增加溢流量,采用平稳充型的浇注系统,高度较高的内浇道,可有效解决飞轮缩陷问题。其成功经验为今后解决类似问题提供一定的参考。