ø120耐磨铸球的凝固数值模拟及工艺优化

2018-08-08叶根

叶 根

(金堆城钼业集团有限公司机电修配厂,陕西渭南 714102)

耐磨铸球是机电修配厂两大支柱产品之一,年销售量5500吨,占全年加工部分总产值的53%,其关乎着全厂的经济效益。目前,机修厂ø120铸球采用一模四球金属模铸造生产工艺,工艺出品率大约为80%。在耐磨铸球铸造生产工艺中,浇道的空间位置设置、尺寸等浇铸系统参数对铸球的工艺出品率、质量性能等影响很大。由于铸造过程的特殊性,铸件质量不能被直观的观察到,只能在后期才能得到确认,故采用传统方法设计的ø120铸球浇铸系统安全系数大,但工艺出品率偏低。因此,本文将采用基于Visual C++开发工具开发的铸件凝固过程温度场模拟软件,用该软件模拟球墨铸铁铸球凝固过程的温度[1,2],依据模拟结果改进了铸造工艺方案,试验结果与模拟结果基本吻合,成功的提高了耐磨铸球的工艺出品率。

1 耐磨铸球原铸造工艺分析

1.1 原铸造工艺

耐磨铸球原铸造工艺示意图如图1所示。采用一型铸多件、中间加砂套保温浇道的方案。用砂套保温浇道可明显提高浇道与铸球凝固时间之比,有利于浇道内金属液向铸球的补缩,提高铸球的致密程度,降低铸造铸球在球磨机中运行时的破碎率,还可提高金属型的寿命[3]。图1中,T1和T3是分别位于铸件和铸型内,对应于测温实验中T1和T3的两个测温位置。

图1 铸造工艺示意图

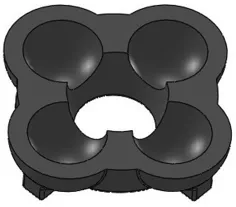

整个铸造系统包括铸件、铸型和砂套。其中浇注温度为1350℃,室温和铸型的温度均为20℃。铸件、铸型和砂套的三维造型以及它们的装配体如图 2、3、4 和 5所示。

图2 铸件三维模型图

图3 铸型三维模型图

图4 砂套三维图

图5 铸造系统装配体

铸件材料为球墨铸铁(C:3.5%~3.8%;Si:2.8%~3.2%;Mn:2.1%~2.4%),铸型材料为蠕墨铸铁(C:3.4%~3.8%;Si:1.8%~2.4%;Mn:0.3%~0.6%)。

1.2 原铸造工艺模拟分析

运用软件对铸件凝固过程的温度场进行了计算,最后使用后处理模块对计算的温度场结果进行显示[4]。选取了铸件在凝固 240s、780s、840s和 900s时的温度场,如图6所示。

铸件材料为球墨铸铁,液相线温度为1150℃,固相线温度为1090℃,浇注温度为1350℃左右。金属液浇入铸型,铸型对金属液有激冷作用,因此刚开始时铸件表面温度比较低,内部温度场还比较均匀,如图6a所示。

随着铸件的凝固,液态金属的热量不断向外传递,铸型被加热,铸件表面的温度回升,当铸件凝固至780s时,温度场的分布层次明显,外层温度最低,由外向内逐渐升高,浇道中心温度最高,铸件外壁以及浇道顶部已经凝固,其余部分温度还处于液相线以上,这是因为,浇道顶端裸露在空气中,并未受到砂套的包裹,因此顶端的金属冷却的相对较快,此时浇道其余部分温度还处在液相线温度以上,并且高于铸球温度,因此并不影响浇道内金属液的补缩,如图6b所示。

到840s时,整个铸件温度大幅降低,只有浇道中心部位少量的金属温度还处在固相线温度之上,整个铸件已经完全凝固,可见浇道中的液体成功地起到了补缩的作用[5],如图6c所示。

到900s时,整个浇注系统完全凝固,此时浇道中金属温度明显高于其他部位金属温度,如图6d所示。

图6 凝固不同时刻铸件的温度场

由此可见,由于砂套的保温作用,浇道中的金属液凝固的比较晚,此时其周围部分均已凝固完毕,浇道内的金属液体起到了补缩作用。综上所述,通过模拟铸球凝固的温度场,发现缩孔缩松缺陷出现在浇道中,铸球内部并不会出现缩孔缺陷,而在实际的生产中,浇注缺陷也确实位于浇道内。

2 改进工艺模拟分析

2.1 工艺优化分析

基于对原铸造工艺分析以及实际生产情况可知,现有的铸造工艺能够确保铸球的质量。为了提高铸球的工艺出品率,在保证现有铸球质量的情况下进行优化设计。铸球本身的尺寸不能改变的情况下要提高它的工艺出品率,就要改变铸造系统直浇道和模芯的设计。

优化方案主要是对模芯以及直浇道的参数做调整,使得模芯和直浇道所占整个浇铸系统的体积进一步减小,从而达到增大铸球工艺出品率的要求。没有改变内浇口的大小,是为了确保在铸球凝固过程中浇道内的金属液能够提供足够补缩的情况下,进一步降低模芯的高度,使得方案最优化。此外,将直浇道设计成了圆台体,主要是以为:

(1)在能确保浇铸流量以及补缩量的情况下,如果圆柱体的直径和圆台体的底面直径相同,那么圆台体的体积更小,从而能够提高出品率。

表1 优化前后参数对比

(2)在浇铸金属液的过程中,当金属液忽然开始直接冲刷圆柱状直浇道内壁靠下部分的时候,如图7a所示,金属液经由路径a1直接冲刷到P1点,由于金属液的冲击力大,可能会造成砂套塌落,影响成型后铸球的形状和质量,当圆柱状直浇道的直径越大,直浇道的高度越低的时候,这种情况越容易发生。而当直浇道设计为相同直径(如图7中 d1=d2)的圆台体的时候,如图 7(b)所示金属液以同样的角度浇注下来的时候,金属液会经由路径a2冲击到P2点,然后转变角度再经过b2路径注入型腔内,这样就降低,甚至避免了圆柱体浇道底部被冲塌的可能性。

图7 金属液冲击直浇道示意图

综合上述两个观点来看,将直浇道设计为圆台状更符合实际情况。

2.2 工艺优化参数分析

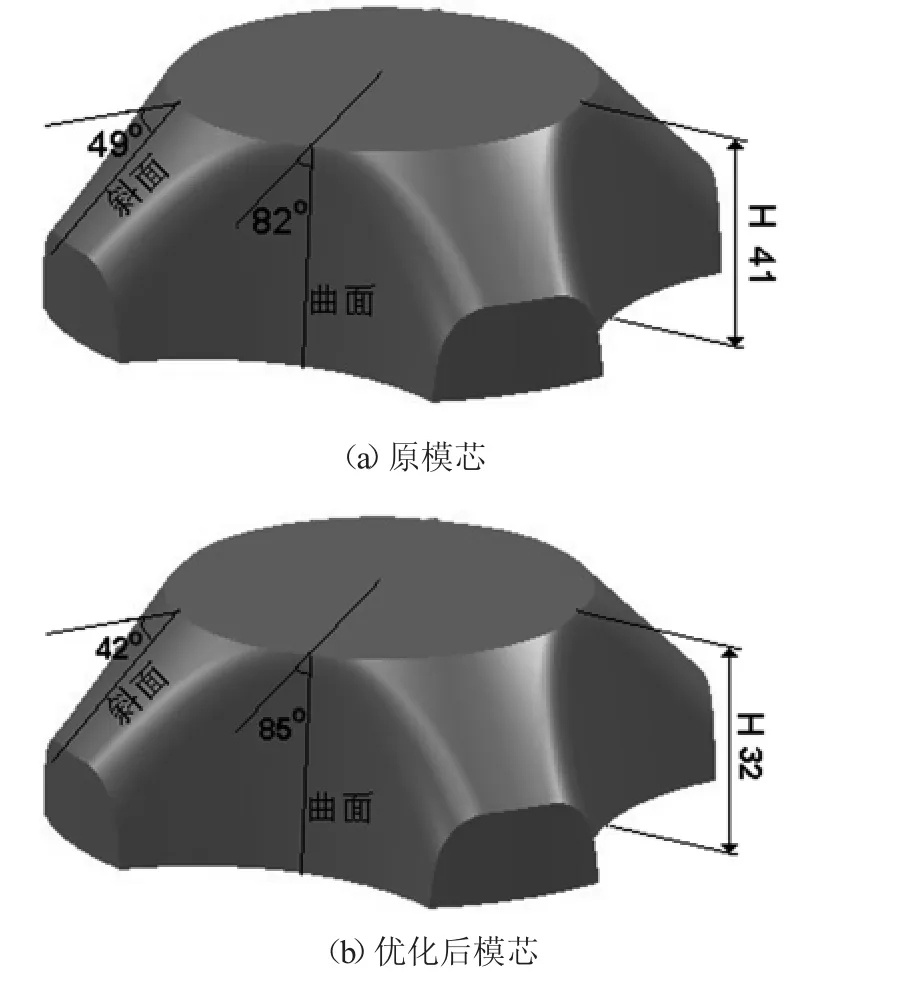

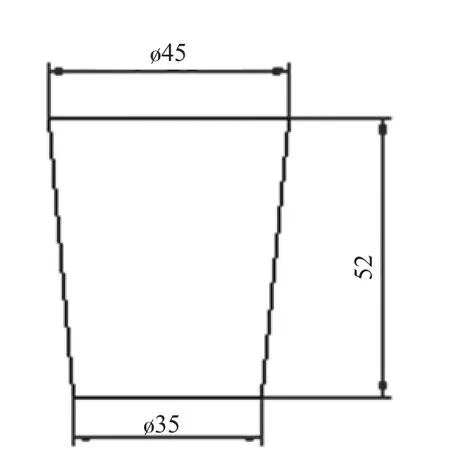

优化后工艺的模芯和直浇道的参数如图8和图9所示。

铸球具体部位参数的变化以及方案前后铸球出品率的变化如表1所示。

由表1可知,优化后工艺提高了约2.8%的铸球工艺出品率。

2.3 工艺优化后模拟分析

图8 模芯的三维变化

图9 圆台状直浇道

优化工艺后的凝固温度场和原温度场的凝固趋势基本一致。刚浇注完毕时,铸件内部温度场几乎均匀分布,随着凝固时间的逐渐增加,温度场内层次感明显,依次出现不同的等温带,到凝固后期时,铸件绝大部分凝固完毕,温度由外向内逐渐升高,浇道中心温度最高,最后的缩孔依然出现在浇道内部[6,7]。

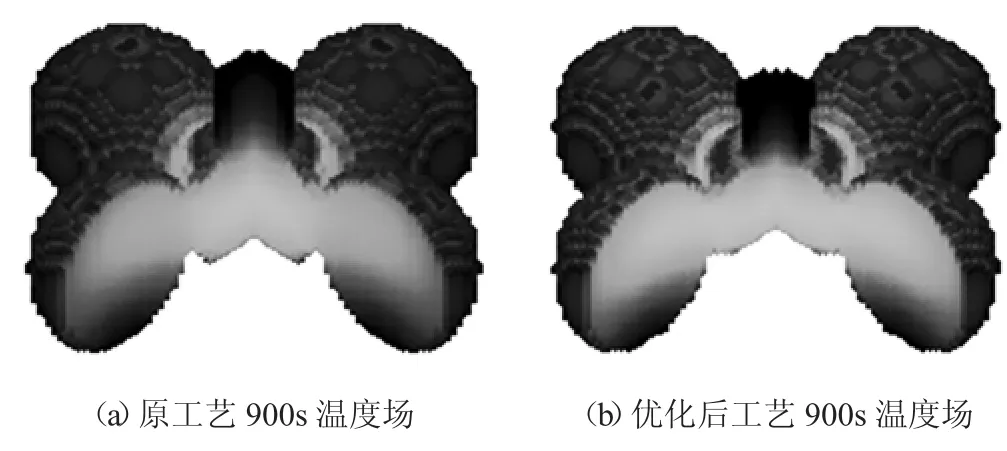

虽然优化后工艺和原工艺的凝固趋势基本一致,但是它们的温度场还是存在一定的差异。为了对比这种差异,取了900s时原工艺与优化后工艺的温度场(如图10所示)。

图10 原工艺与优化后工艺900s温度场

由图10可以看出,在凝固到900s时,优化后工艺和原工艺相比,温度场内高温区的分布范围更广。这是因为,优化后工艺中的模芯比原工艺的模芯更小,这间接致使优化后工艺中的砂套比原工艺的砂套更厚,所以保温效果更加明显,整体来说,优化后工艺的凝固比原工艺要慢。

3 结论

(1)对ø120球墨铸铁耐磨铸球的凝固工艺进行了温度场的数值模拟,对原工艺缩孔、缩松缺陷成因进行了分析。

(2)结合温度场的模拟结果与生产实际,对原有的浇铸工艺进行了优化设计,优化后工艺的模拟结果与实际生产结果吻合。优化工艺后铸球出品率提高了2.8%。