基于动态负荷速度调节的拉矫机张力控制方法

2018-08-07徐长安程军周孙亚波赵流韵

徐长安, 程军周, 孙亚波, 赵流韵

(中国重型机械研究院股份公司,陕西 西安 710032)

0 前言

拉伸弯曲矫直单元主要由拉伸弯曲矫直机(简称“拉矫机”)和张力辊组组成,拉矫机是一种带材平直度矫直设备,在张力辊拉伸和拉矫机连续交替反复弯曲的联合作用下使带材产生塑性延伸而获得平直度矫直,能消除带材的瓢曲、边缘浪形和镰刀弯等三元形状缺陷,明显提高板形质量[1-6]。张力辊组是拉伸弯曲矫直单元的重要组成部分,可保证拉矫张力[7,8],同时控制入口和出口张力辊组之间的速度差,得到带材拉伸所需要的延伸率[9]。

控制系统必须尽快响应加减速过程中带材、张力辊组和拉矫机的惯量变化,否则带材和辊子之间会打滑,产生质量缺陷[10]。本文提出的基于动态负荷速度调节的拉伸弯曲矫直机张力控制方法,有效地提高了延伸率控制的动态响应速度和稳态响应精度,保证了带材表面质量,提高了辊子寿命。

1 拉伸弯曲矫直原理

连续拉伸弯曲矫直综合了连续张力矫直与辊式矫直的特点,是一种在张力辊组的拉伸和弯曲辊连续交替反复弯曲的联合作用下使带材产生塑性延伸而获得矫直的工艺过程[11]。处于张力作用下的带材,经过弯曲辊剧烈弯曲时,由于弯曲应力和拉伸应力的联合作用产生弹塑性延伸变形,从而使三元形状缺陷得以消除,随后再经矫直辊将残余曲率矫平[12]。

2 张力辊组及其控制

张力辊组一般由拉矫机入口和出口呈S形分布的张力辊组成,作用是使带材产生一定的张力,后张力辊组的线速度高于前张力辊组,带钢的张力是由线速度差产生的。入口张力辊组的作用是提高入口段张力,使带钢达到所需的拉矫张力;出口张力辊组的作用是使带钢张力降低到拉矫后序工艺所需张力。常见的张力辊组一般有前二后二和前四后四两种结构形式[13,14]。张力辊的数目及布置形式决定于带材矫直所需的最大拉矫张力和拉矫前后工序段带钢张力。张力辊的包角和辊面摩擦系数直接影响了张力辊前后的张力放大。为了更好的指导动态负荷速度控制器输出,对带钢拉矫张力进行控制和调整,需要准确计算根据包角关系计算得到的力矩负荷百分比。

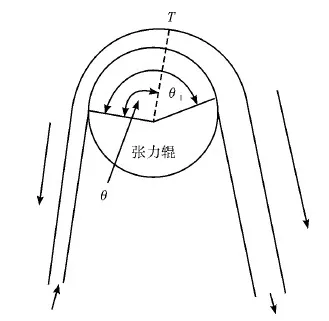

张力辊张力和包角的关系如图1所示。

图1 张力辊张力和包角关系

式中,T1为入口张力;T2为出口张力;θ为张力测试点的包角;θ1为带材包角。

两辊式张力辊组张力分配关系如图2所示。

式中,θ1为入口辊包角;θ2为出口辊包角。

图2 两辊式张力辊组张力分配关系

两辊张力辊负荷及负荷率计算如下:

入口辊负荷

出口辊负荷

入口辊负荷率

入口辊负荷率

3 动态负荷速度调节的张力辊张力分配

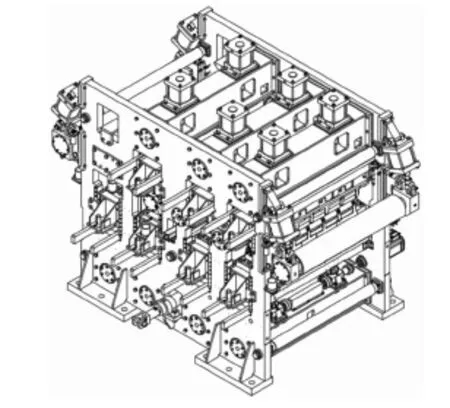

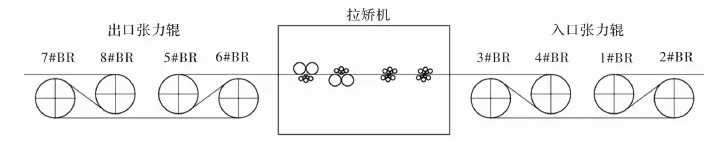

基于动态负荷速度调节的拉伸弯曲矫直机张力控制方法应用于某镀锡板公司高速拉伸弯曲矫直机组,该机组速度设计500 m/min,带材厚度为0.1~1.25 mm,拉矫机采用2弯2矫形式,其结构图如图3所示,张力辊采用入口四辊和出口四辊的形式,其布置图如图4所示。

图3 2弯2矫形式高速拉伸弯曲矫直机结构图

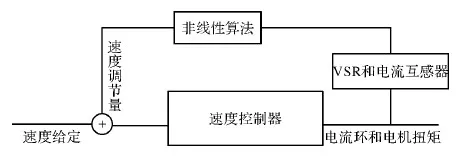

张力辊负荷指的是每个单辊传动电机输出扭矩占该电机理论最大扭矩的百分比。带材在拉弯和矫直过程中,由于加减速和带材晃动产生的负荷变化,最终导致变频器扭矩反馈值的变化称为动态负荷。按照带材经过张力辊组的顺序如图4所示,将8个张力辊分别命名为1#BR、2# BR、3# BR、4# BR、5# BR、6# BR、7# BR和8# BR[15]。其中,4# BR是入口张力辊组的速度基准,是严格的速度闭环控制。5# BR是出口张力辊组的速度基准,也是严格的速度闭环控制。在控制上,1#、2#、3# BR定义为4# BR的扭矩伺服轴,该伺服轴以各张力辊电机的动态负荷为反馈,经过非线性的控制调节器叠加速度调节量给定速度控制器输入值。出口张力辊组和入口张力辊组原理相同。动态负荷速度调节量算法如图5所示。

图4 张力辊组布置图

图5 动态负荷速度调节量算法

在上述动态负荷平衡控制要点得到成功应用的某镀锡板公司高速拉伸弯曲矫直机组中,1#BR功率采用75 kW、2# BR功率采用110 kW、3# BR功率采用160 kW、4# BR功率采用250 kW、5# BR功率采用250 kW、6# BR功率采用160 kW、7# BR功率采用110 kW、8# BR功率采用75 kW。入口张力辊组只有一个速度基准,就是作为入口主辊的功率最大的4# BR;同样出口张力辊组也只有一个速度基准,即作为出口主辊的功率最大的5# BR,其余张力辊均处于从动配合模式,实际生产中机组一直以500 m/min的辊面线速度长期稳定运行。

动态负荷平衡控制原理图如图6所示,利用非线性的动态负荷速度控制器输出来控制每个张力辊的速度给定,使得每个张力辊能够实现严格的速度控制,而根据包角关系计算得到的力矩负荷百分比能够指导动态负荷速度控制器输出,调整每个张力辊在加减速过程中克服带材、张力辊和矫直机带来的惯量变化,该方法能够及时地把每个张力辊的力矩反馈信息补偿进速度控制器,利用速度环的高动态响应速度、高静态响应精度和鲁棒性,使得整个控制系统表现出比传统张力控制和速度PI调节方式更加优秀的效果。

经过现场实际测试,给出了基于动态负荷速度调节方法和恒张力控制方法控制延伸率的效果比较。带材厚度0.1 mm,宽度1 200 mm,延伸率设定值1.0%,升速加速度0.33 m/s2,机组速度从0 m/min升速至500 m/min时的延伸率实际监控PDA曲线,如图7所示。由图可知,机组速度达到15 m/min时候,基于动态负荷速度调节方法控制的延伸率实际值在3 s左右快速达到延伸率的设定值1.0%,而恒张力方法需要6 s左右。整个延伸率闭环控制达到稳态的时间,基于动态负荷速度调节方法控制延伸率达到稳态仅需要5 s,而恒张力方法需要15 s左右。另外,在动态过程中,基于动态负荷速度调节方法控制延伸率超调远远低于传统张力控制方法。同时,基于动态负荷速度调节方法的稳态误差控制精度也高于恒张力方法。

图6 张力辊负荷平衡控制原理图

图7 动态负荷速度调节方法和恒张力控制方法比较

4 结束语

本文提出了基于动态负荷速度调节的拉伸弯曲矫直机张力控制方法,相比传统的恒张力控制方法,使得延伸率动态控制精度从0.5%提高到0.1%,动态过程从15 s缩短至5 s,实现了加速过程延伸率稳态控制。同时降低延伸率控制门槛至机组速度15 m/min。该方法已经应用在某镀锡板公司高速拉伸弯曲矫直机组上,其响应速度和鲁棒性得到了很好的验证。并且带材表面质量得到很好保证,有效地提高了带钢打滑的临界点。