水环泵与蒸汽泵组合系统的控制模式

2018-08-07程红兵

程红兵,孟 娜,付 康

(1.中国重型机械研究院股份公司,陕西 西安 710032;2.中国重型机械研究院股份公司成都分院,四川 成都 610021)

0 前言

钢液炉外真空精炼的核心设备是真空泵系统[1]。真空泵系统有很多种配置形式,各钢厂需要结合本厂实际情况选用不同的配置型式。蒸汽喷射真空泵系统由于抽气能力大、抽速快、操作简单、维护成本低等优点,能很好地适用于各种炉外真空精炼工艺的要求,是最常见的真空泵系统配置形式。

然而蒸汽喷射泵蒸汽耗量大,生产运行成本较高。同时,由于水环泵的极限真空度为3.3~16.0 kPa,工作真空度为10.0~30.0 kPa,故其在钢液真空精炼系统中,通常用水环泵替代末级蒸汽泵,在较高真空段依然采用蒸汽喷射泵,即蒸汽泵和水环泵的组合真空泵模式。此模式是用机械泵替代蒸汽泵,用电耗替代蒸汽消耗,利用电能成本远远低于中压蒸汽成本而相应减少精炼生产的运行成本。

目前,水环泵和蒸汽泵的组合模式一般选择两台或三台水环泵作为末级泵,在整个真空处理期间,末级泵中至少有两台水环泵需始终处于工作状态[2-4]。在冶炼行业节能减排的强烈要求下,迫切需要进一步优化上述组合模式的控制方式,与生产相协调,以发挥蒸汽泵和水环泵的优势,节约蒸汽、减少冷凝水耗量、并且节约电能[5,6]。

1 生产现状

攀钢1#方坯RH主要用于冶炼重轨钢。RH处理后的钢水是否满足工艺要求是重轨钢冶炼过程中至关重要的一环,而RH的精炼水平与真空泵系统的性能直接相关。目前,1#方坯RH的年产量达140万吨,平均每炉钢水的处理时间为15~18 min左右,正常情况下每天处理钢水30炉左右。由于1#方坯RH生产必须保持稳定连续,对其真空泵系统进行节能降耗方面的改造具有重大的经济和现实意义。

2 改造方案的确定

2.1 改造方案

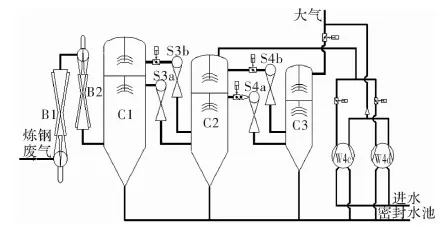

1#方坯RH的真空泵系统为四级蒸汽喷射真空泵,其系统原理图如图1所示。主要包括增压泵B1、B2,冷凝器C1、C2、C3,增压泵B1与增压泵B2通过抽气管道相连,增压泵B2与冷凝器C1相连,冷凝器C1通过喷射泵S3a、S3b与冷凝器C2连通,冷凝器C2通过喷射泵S4a、S4b与冷凝器C3连通,其中喷射泵S3a与喷射泵S3b及喷射泵S4a与喷射泵S4b均属于并联关系。

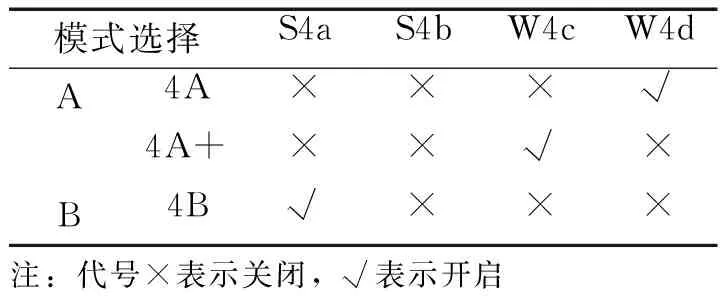

在原蒸汽泵系统的基础上增设两台水环泵作为

末级蒸汽泵(喷射泵S4a、S4b)的替代泵,同时保留末级蒸汽喷射泵作为备用泵[7-9]。如图2所示,从C2冷凝器顶部引出一根抽气管,接入并联的两台水环泵W4c和W4d。新增的水环泵的出口汇聚接在一根排气管上,然后接入废气排放管,管道上设置相应的控制阀门。改造后,新的真空泵系统的末级泵为两台蒸汽泵(喷射泵S4a、S4b)和两台水环泵(W4c、W4d)的不同组合。

图1 真空泵系统原理图

图2 改造后真空泵系统原理图

2.2 技术参数

真空泵系统在改造前后,其功能和抽气能力不变,但改造后的蒸汽耗量明显降低,详细技术参数见表1。

表1 技术参数

2.3 系统的控制模式

改造后的真空泵系统的末级泵为4台,在真空处理前需对其的工作模式进行选择,即对参与工作的数量和A/B列进行选择。实际应用时,设置了末级泵的模式选择,如表2所示。其中,A列泵为主泵,全程参与真空泵工作;B列泵为辅泵,在增压泵启动后停止;A+属于主泵(A列),与A列泵的功能相同,真空处理开始后随系统启动,达到设定的真空度后停止。

表2 末级泵的模式选择

改造后的末级泵模式选择,其特点在于组合方式多样。每行均可多选,可以选蒸汽泵也可选水环泵。它与传统控制模式的最大区别在于增设的A+列泵的特殊性,当所选的处于A+列的泵在真空度到达设定压力后停泵。目的在于增大末级泵的抽气能力,缩短抽气时间。当钢液放气量减少,真空泵的负荷减轻时,停止4A+工作,仅用1台泵(4A)维持真空度。末级泵的模式选择确定后,真空泵系统的工作模式详见表3。

本文所述的水环泵与蒸汽泵组合的真空泵系统配置模式及其控制方法适用于4级蒸汽泵,同样适用于5级蒸汽泵系统。

3 实际应用效果及优势

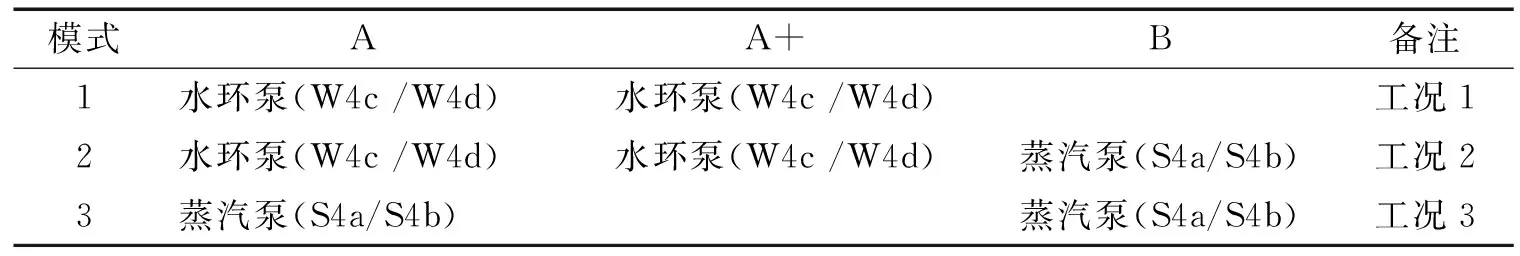

在实际应用时,为便于操作,对几种常用的组合进行了分类列举见表4,操作人员依据生产工艺的要求可在推荐的末级泵模式中选择一种应用于具体的钢水真空处理。

表3 工作模式表

表4 末级泵工作模式组合

当处理钢种对抽气速度无严格要求时(工况1),仅需对钢液进行一般的处理即可。此时末级泵的模式选择有两种,即表4中A列和A+列分别选择一台水环泵。真空处理开始后两台水环泵均启动,然后按照表3的工作模式工作。

当处理钢种要求超低碳、深脱氢,或处理时间要求比较长时(工况2),末级泵的模式选择为四种。即表4中A列和A+列分别选择一台水环泵,B列选择一台蒸汽泵。真空处理开始后两台水环泵和B列的蒸汽泵均启动,然后按照表3真空泵系统的工作模式工作。

两台水环泵均出现故障或检修期间(工况3),在模式选择中选择全蒸汽泵工作,即选择S4a喷射泵或S4b喷射泵为A列泵,然后选择S4b喷射泵或S4a喷射泵为B列泵,选择后的结果详见表4。真空处理开始后末级的两个蒸汽泵均启动,然后按照表3真空泵系统的工作模式工作。

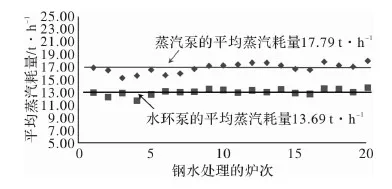

末级泵分别选用全蒸汽泵和全水环泵的模式,保持蒸汽压力稳定在1.2 MPa左右,对专用的重轨钢进行钢液真空处理。在连续3天的时间内,记录两种模式下各处理20炉钢水的抽气时间(从系统启动至真空度达到0.3 kPa)和每炉钢液处理周期内的平均蒸汽耗量,统计结果见图3和图4。由图可知,末级泵完全选用水环泵的情况下,平均抽气时间为2分46秒,满足设计要求,平均蒸汽耗量为13.69 t/h,与末级泵为全蒸汽泵的模式相比,节约蒸汽耗量约23%。此数据不包含真空泵预抽所消耗的蒸汽耗量,仅为纯工作时间比较。

图3 末级泵采用蒸汽泵和水环泵时的抽气时间

图4 末级泵分别为蒸汽泵和水环泵时的蒸汽耗量

与现有的真空泵系统控制模式相比[10-15],改造后的水环泵与蒸汽泵组合的真空泵系统的控制模式具有以下优点:

(1)真空泵工作模式组合多样。综合考虑生产工艺要求、抽气时间、节能和设备故障与检修等各方面的因素,真空泵系统的末级泵可以选用水环泵、蒸汽泵+水环泵、全蒸汽泵(在水环泵故障时)等多种组合模式。

(2)节能减排。用水环泵替代部分蒸汽泵,部分蒸汽消耗由电能消耗替代,达到节能减排、节约生产成本的目的。真空泵系统的末级泵选用水环泵时,与原真空泵系统(末级泵为蒸汽泵)的蒸汽消耗相比,节约蒸汽用量20%~25%,而相应电耗远低于蒸汽消耗的成本。同时,由于蒸汽耗量减少,也因此减少了冷凝水耗量,并有效地降低了回水温度,减轻了水处理系统在高温期补水降温的间接成本,使工辅设施也起到了节能的效果。

(3)生产适应能力强。在冶炼高品位钢种(如超低碳、深脱氢等)及其它处理时间较长的钢液的情况下,末级泵可以选水环泵和蒸汽泵组合的模式,以适时增大末级泵的抽气能力,从而缩短抽气时间。在对处理时间无特别要求时,末级泵可以只选水环泵工作;在真空泵故障或系统漏率过大时,末级泵可避开故障泵而任意组合适应生产需求。

4 结束语

(1)根据冶炼钢种对真空度的要求以及设备的运行情况,灵活地选择末级泵的工作数量和工作方式:水环泵、蒸汽泵+水环泵、全蒸汽泵(在水环泵故障时)等多种组合模式,改造后的真空泵系统生产适应能力强。

(2)末级泵采用水环泵与采用蒸汽泵模式相比,可节约蒸汽耗量23%左右,能更好地实现节能降耗的效果,降低了生产成本。由于蒸汽耗量减少,也因此减少了冷凝水耗量,并有效地降低了回水温度,减轻了水处理系统在高温期补水降温的间接成本,使工辅设施也起到了节能的效果。