四辊传动冷轧机的速度控制及负荷平衡

2018-08-07高朝波郝宏昭李小娟

高朝波,刘 悦,郝宏昭,李小娟

(中国重型机械研究院股份公司,陕西 西安 710032)

0 前言

四辊冷轧机是生产冷轧板带的典型机型,当前绝大多数四辊轧机主轧辊的传动方式为上下工作辊通过减速箱并联传动和独立传动,工作辊通过减速箱并联驱动时对轧辊的配对有着很高的要求。而工作辊独立传动时对轧辊配对要求较低但对传动系统控制要求较高。

某厂四辊轧机采用上下支撑辊、上下工作辊分别独立传动,相对于工作辊独立传动的轧机增加了支撑辊独立传动系统,这就对主轧机各驱动辊的速度控制和各驱动辊之间的负荷平衡控制提出了更高的要求。为了满足生产工艺的需要,中国重型机械研究院股份公司采用速度、电流双闭环的速度控制方式和多调节器的四辊负荷平衡控制分配扭矩。

1 传动系统的组成和原理

1.1 硬件配置

轧机的自动化系统中,直流传动控制选用派克直流调速控制器,该调速器处理器为32位微处理器,处理速度可以保证电流环和速度环算法在3.3 ms内完成,稳态速度精度<0.01%,还具有完善保护和灵活编程的功能。PLC选用西门子S7-400系列CPU及ET200远程站。AGC控制选用西门子FM458控制器。

1.2 网络结构

主传动系统共选用直流驱动器4台驱动四台主电机,每台均配置PROFIBUS-DP通讯卡,PLC系统通过西门子现场总线PROFIBUS-DP网络实时对传动系统发送控制信号及设定参数值,并读取当前调速驱动器的运行状态、实际参数值。人机接口HMI与PLC系统通过工业以太网连接,HMI画面上可对传动系统进行状态显示及参数设定,如:实际电流、实际转速、张力设定、速度设定等。控制系统网络图如图1所示。

图1 控制系统网络图

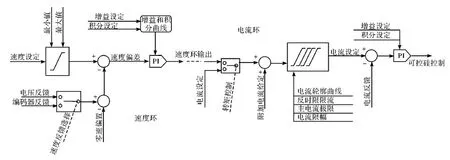

1.3 控制原理

以派克调速器为例,其典型电路图如图2所示。主接触器及电机风机接触器的吸合依靠输出端子“3(D5)”和继电器 “-K701”控制。“A8、B5、B6、B7”为电枢电流及驱动器状态指示。 “A6、A7”端子为轧机工作辊和支承辊负荷平衡控制时的信号输入输出。速度反馈采用编码器反馈。通过-SA701转换开关的切换可实现“内控外控”操作,当切换至“内控”时,可由控制柜柜门上的操作按钮和数字面板控制驱动器运行;切换至“外控”时,驱动器的控制命令由PLC系统通过PROFIBUS-DP网络下达。

图2 派克调速器电路图

2 速度控制

轧机的线速度设定值通过S7-400 PLC计算成各驱动辊转速,并通过PROFIBUS-DP网络下达给各驱动装置,对于主轧辊速度设定为

n=iV/(πD)

(1)

式中,n为转速设定;i为传动减速比;V为轧制速度设定;D为轧辊直径。

直流电机转速公式为

n=(Un-Ia·Ra)/ (Ce·Φ)

(2)

式中,n为电动机转速;Un为电动机外施额定电压;Ce为电机常数;Ф为电动机磁通;Ia为电动机电枢回路电流;Ra为电动机电枢回路电阻。

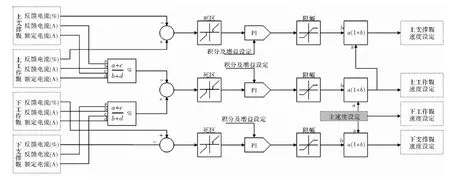

由式(2)可知,改变Ua、Ra、Ф三个变量都可以对电机进行调速,但电动机的转矩Te=CTФIa,电枢电流不变时,随着磁通Ф的减弱,其转速升高,转矩也会相应地减小。所以当电机运行在基速以下时采用调压调速,此时不论在高速还是低速下,电动机都能输出较大转矩,当电机需要运行在基速以上时适宜采用弱磁调速。控制框图如图3所示。

图3 速度控制框图

速度设定由PLC通过PROFIBUS-DP网络下达,速度反馈采用编码器反馈,在速度环中速度给定和速度反馈经过计算产生速度偏差值,再经过速度环PI调节器运算产生电流给定信号,电流环的输入信号是速度环输出的电流给定信号,电流给定信号在电流环内经过多个电流限幅后与电流反馈值进行代数运算,产生的偏差值经过电流环的PI调节器输出。

3 负荷平衡

负荷平衡控制一般有两种方法:一是两驱动系统之间共用一个速度调节器,速度调节器的输出作为两系统的转矩调节器的共同给定,这种调节方法响应快,效果好,但容易产生扭振,适用于“刚性”连接的系统;二是两系统各有自己的速度调节器和转矩调节器,把两系统的转矩差信号通过负荷平衡算法生成调节量,此调节量作为从系统速度调节器的附加给定,这种调节方法响应慢,但有抑制扭振的能力,适用于“柔性”连接的系统。

该机组主轧机由四台驱动辊独立驱动,选用“方法二”实现各驱动辊之间的负荷平衡。共设计三个负荷平衡PI调节器,控制框图如图4所示。

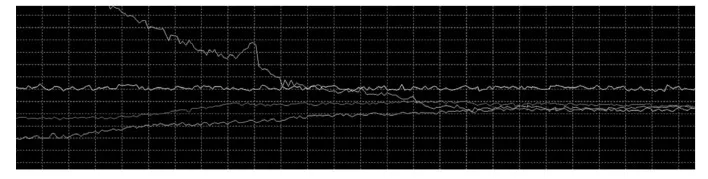

主速度给定作为下工作辊的速度给定,即下工作辊为四辊轧机的速度基准。调节器(1)作为机架上辊和下辊之间的负荷平衡调节器,首先计算出上辊电机和下辊电机的负荷率,再经过代数求和、死区运算送入PI调节器,PI调节器的输出值为附加给定值与主给定运算后作为上工作辊速度给定。调节器(2)(3)为工作辊和支承辊之间的负荷平衡调节器,根据工作辊和支承辊的负荷率,以工作辊速度为基准调节支承辊速度。如图5所示,四段曲线为四个驱动辊的负荷率,在投入多调节器的负荷平衡控制后四个驱动辊的实际负荷率很快趋于平衡且持续稳定。

图4 负荷平衡控制框图

图5 负荷平衡控制投入后各驱动辊扭矩变化情况

4 结束语

传动系统自投入运行以来运行稳定、响应迅速,多调节器的负荷平衡控制方式能够很好的控制多个驱动辊进行扭矩分配,也能很好的满足生产需求。