高速冷轧管机检测装置改进

2018-08-07纪松山徐生华俞旭东李铁扬

纪松山,徐生华,凡 明,俞旭东,李铁扬

(1. 中国重型机械研究院股份公司,陕西 西安 710032;2. 西南铝业(集团)有限责任公司,重庆 401326;3. 浙江久立特材科技股份有限公司,浙江 湖州 313012;4. 大连华锐重工集团股份有限公司,辽宁 大连 116011)

0 前言

近几年冷轧管机发展迅速[1],由于其可采用大变形工艺[2]和精密轧制的特点,在无缝管生产领域应用很广,可轧制不锈钢、碳钢、铝合金、钛、锆、铜等金属无缝管。2007年以前国内的高速全自动冷轧管机全部采用进口设备,主要是德国生产的KPW系列冷轧管机,我国在2007年也自主研发了高速全自动无缝冷轧管机,并经过不断的更新换代,在市场中有大量的应用。现在在精密度要求极高的核电领域也能见到国产高速冷轧管机。但在生产中,轧机速度高,冲击负载大,容易出现机械疲劳破坏,影响设备稳定性。出现不可预知的故障时没有有效的检测手段来及时停机,也是现有设备遇到的难以解决的问题。在开发大规格自动化设备时,国内外均找不到稳定可靠的检测元件。本文通过改善冷轧管机检测管坯头尾的特制涡流开关,增加轧制力检测设备,增加管壁厚和外径检测设备,有效地提高了轧机运行的安全稳定性,减少轧机故障发生的几率。

1 轧机组成及存在的问题

1.1 轧机组成

轧机组成[3]如图1所示。轧机上料装置用于存储坯料管,可以在上料时自动拨料到辊道中,通过喂料辊运送到装料床身。装料床身[4]有多组夹送辊装置,检测到管子时夹送辊由电机驱动旋转将管坯运往送料床身。送料床身负责将坯料夹紧后在机架前后送进回转区内将管坯以给定的送进量送往轧制区。轧机配有两套芯棒卡紧装置[5],两套装置上料时交替动作,使芯棒杆始终保持在固定位置。另外配有两套管坯卡盘,卡盘交替送进可实现不停机连续轧制。

图1 轧机组成图

1.2 轧机检测存在问题

装料床身上有多组夹送辊,且前端装有涡流检测开关,用于检测管子是否到达相应的辊道内。整台轧机穿有十多米长的芯棒杆,用来固定轧制区的芯棒。上料时管坯需穿入芯棒杆才能到达装料床身和送料床身,轧制时芯棒杆及管坯在圆周方向有摆动,检测管坯到达的元件用接近开关或光电开关均无法实现,因此现有轧机检测均采用特制的涡流开关。轧制时芯棒杆间歇旋转和摆动对检测元件干扰较大,为避免摆动干扰,每次更换轧制规格都需要调整涡流检测元件的灵敏度,同时更换适合的导套,每次拆卸导向套需将十多米长的芯棒杆拉出才能更换,调整非常繁琐。

在轧制区配有芯棒断裂检测装置,当芯棒因疲劳断裂进入检测开关时需及时停机,以免模具损坏。但市场中的检测元件检测灵敏度低,容易误报,使用不理想。

在生产中会经常测量外径和壁厚值,确保产品合格。每次更换产品规格后需调整压下装置测量成品外径是否合格,停机测量时轧机内部较热,机器部件全部都是润滑油,操作不便,安全性差。测量壁厚时还需将管子切下一段,从轧机中取出来测量,而轧机生产过程中的抽检量较多,检验会耗费大量时间。现有国内外轧机均无法实现轧机区域自动锯切,切割需要人工完成。

2 检测装置改进

2.1 装料检测装置新方案

涡流检测与色彩传感器检测装置安装方式如图2所示。涡流检测开关需安装在芯棒杆中间,与芯棒杆中心保持一致,检测开关两边有导套保护,当涡流检测开关检测到管子时,夹送辊启动,将管坯向轧制区运送。色彩传感器安装在芯棒杆上方,有效调节距离在200 mm,无需保护套,在检修时也不易碰撞损坏。装料检测装置原来采用涡流检测开关是通过识别线圈中的磁通量来辨别芯棒杆中是否有管坯通过。现采用色彩传感器来检测,设定识别芯棒的颜色即可。管坯与芯棒杆颜色有差别,利用色差来发讯号,传感器为模拟量输出,可手动调节各开关,也可以在操作台工控机中统一设定。调整操作在短时间内完成,无需人工每个开关都设定一次。两种方案的优缺点对比见表1。

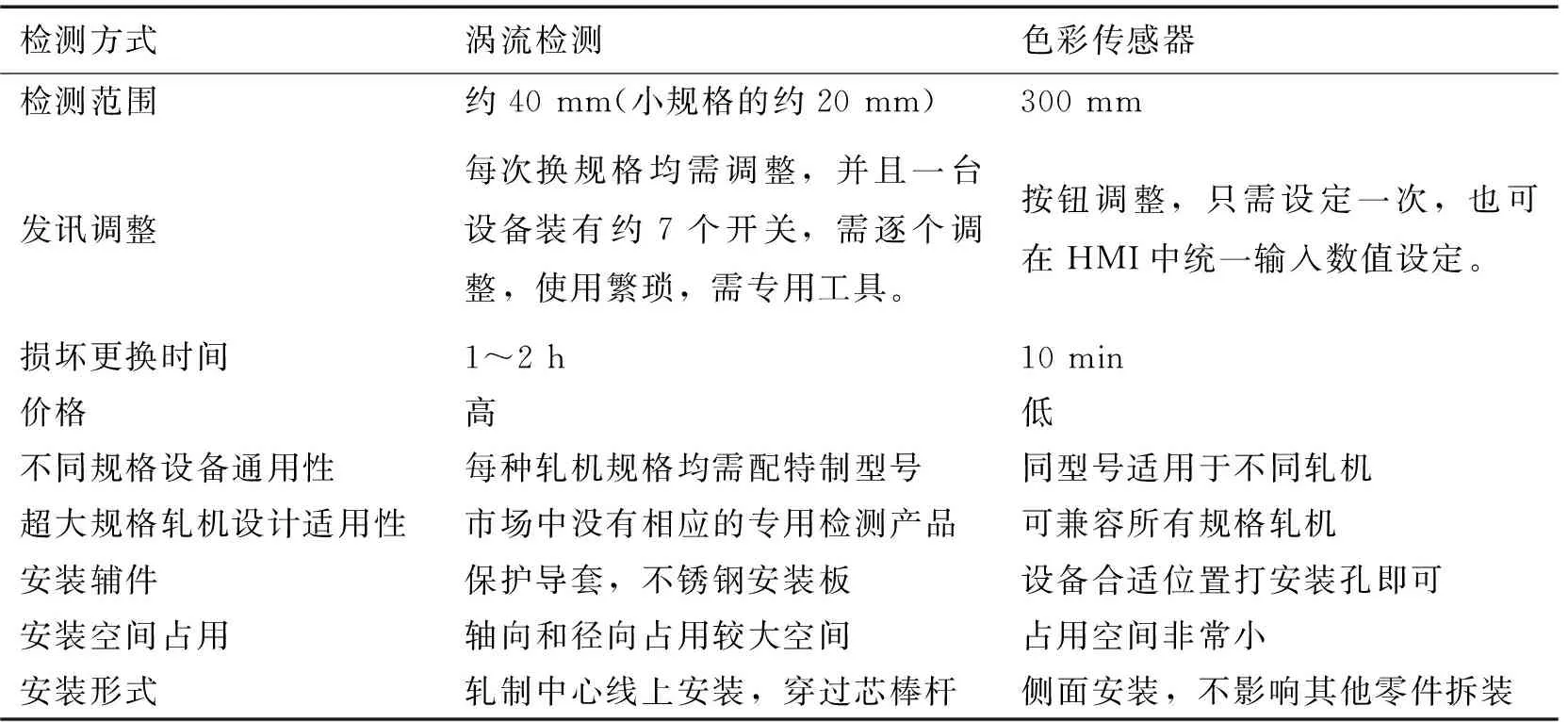

表1 两种检测方式对比

2.2 增配轧制力检测装置

如图3所示,轧制力检测[6]装置安装在机架中,压力传感器[7]和轧机辊缝调节装置装配在一起,机架上装有信号无线传输装置,检测元件通过无线传输将采集数据实时回传至工控机。轧制力检测装置有助于采集每种钢管的实际轧制力,可为孔型设计提供参考数据,优化孔型曲线。由于机架往复高速运动,如高速LG10轧机,机架往复速度高达280次/分,轧机内部有雾,采用有线供电易损坏电缆,所以采用KPC滑触线供电,供电系统中配有电池,防止断电时数据丢失。轧制力的异常变化都将传输到轧机工控机中,通过分析对比,判断设备是否出现故障,如出现冲管、顶头断裂等。如果超过设定报警值,轧机会紧急制动,减少零件损坏。

图3 轧制力检测装置

2.3 增配回转丢失检测

回转送进箱是驱动管坯和芯棒杆回转的动力机构[8],通过伺服电机驱动蜗轮副实现。伺服电机连接蜗杆,小型轧机每分钟起停最大在560次,伺服电机联轴器易损坏。因此,需要规定使用时间,定期更换。如果联轴器损坏后,回转丢失,会造成管子轧出飞边,导致孔型或芯棒损坏,而更换新孔型将耗费8~10 h。成品管损坏的成本也很高,尤其是轧制核电管,造成损失非常大。为解决该问题,设计了回转丢失检测装置,如图4所示。回转轴上装有感应套,感应套上方装有检测开关,当感应开关检测到感应套停止回转或回转不稳定后发讯号至工控机报警。该装置可有效保护设备,提高设备的可靠性。

图4 回转丢失检测装置

2.4 增配成品壁厚检测装置

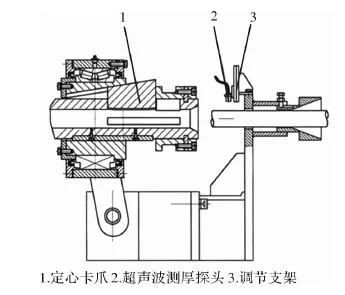

钢管车间常规测壁厚一般是先停机,将成品管头切下后测量,将润滑油清理干净,去毛刺,用壁厚千分尺来测量,时间长,劳动强度大,环境差,油污多。为此,在轧机出口端增设成品壁厚检测装置,如图5所示。超声波探头安装在调节支架上,成品管在超声波探头下方。该装置是通过超声波原理实现检测,不同材料管子的传播声速不同,需提前设定好。轧机停机后由定心卡爪将管子自动定心,超声波测厚探头自动对准成品管测量,壁厚值自动上传至设备工控机,超差后有报警信号,并触发停机。操作人员确认尺寸后才可以重新开机。超声波测厚探头在调节轨道上可上下运动。

管材轧制时在线测壁厚较难,现有技术无法实现轧制中检测,管轧机机架高速往复运动,震动引起的检测误差非常大,因此需要停机检测。高精度臂厚检测仪检测精度[9]可到0.001 mm,一般精密管测量精度达到0.01 mm 即可满足使用要求。

图5 成品壁厚测量装置

2.5 增配成品外径检测装置

在轧机曲轴传动装置出口和出料台架之间安装外径检测装置可实时的检测成品外径,如图6所示。激光测径仪检测头安装在成品管两边,通过计算激光投影面积实现。检测直径需要保持管子表面干净,管子经过冷轧后表面有较多的轧制油,轧机在出料口位置配有自动除油装置,使管子表面足够干净确保检测准确。激光测径检测结果不受成品管震动影响,无需停机,一般选择检测精度为0.01 mm的检测装置就可以满足常规产品要求。轧机生产中外径检测装置将直径数据实时传至工控机,发现超差会报警提醒,超时不做处理会自动停机。在钢管生产中轧制油温度、坯料管退火后的抗拉强度、送进量变化都会影响成品尺寸的变化,因此配置该装置十分有用。轧制完成后一般进行脱脂、退火、酸洗、钝化等工序,在前道工序中尽可能多增加检测环节,漏检产品在后续流程中会耗费大量生产时间。

图6 成品外径检测装置

3 结束语

针对冷轧管机检测装置存在的检测设备缺少,检测设备安全性差等问题。本文用色彩传感器代替特制涡流检测开关检测管子,有效解决了检测信号不稳定的问题,也便于安装和备件更换,降低了设备成本,解决了大规格轧机检测元件难以选型的问题。增加了轧制力检测装置和回转丢失检测装置,可检测到轧机生产中的故障,确保轧机安全停机,减小损失。成品壁厚检测和外径检测装置可提高成品率,也有助于整个车间进一步提高了轧机的自动化水平[10]。