先进铝锂合金层板疲劳裂纹扩展分层行为

2018-08-07刘建中

黄 啸, 黄 颐, 刘建中

(1.中国航空发动机集团,北京 100097;2.中国航发北京航空材料研究院,北京 100095;3.上海航空材料结构检测股份有限公司,上海 201318)

近年来,纤维金属层板优异的损伤容限性能和可设计性得到了越来越广泛的关注,随着相关研究工作持续深入,纤维金属层板在飞机结构中的应用范围正在逐步扩展[1-5]。Arall和Glare两种较薄的纤维金属层板已经成熟应用于飞机蒙皮等相关结构,在此基础上,研究人员通过增加金属层厚度以及层数等方式设计了一种应用于机翼主承力结构的纤维金属层板。GTM先进结构实验室和Alcoa技术中心基于Arall、Glare研制出一种名为CentrAl[2]的纤维金属层板,将被应用于大型客机和运输机的机翼翼盒结构[3]。在工信部民机科研专项课题的支持下,针对大型客机机翼主承力结构,中国商飞北研中心、中国航发航材院和哈尔滨工业大学将损伤容限性能更为优异的铝锂合金和玻璃纤维预浸料结合在一起,联合研制出一种先进铝锂合金层板。

国内外研究人员针对Arall和Glare的损伤容限性能进行了大量相关研究,并且建立了多种预测模型[6-18]。而对于应用于机翼主承力结构的新型纤维金属层板,目前为止仅有少量的实验结果和初步的研究分析[2, 19-23]。纤维金属层板与金属板材疲劳裂纹扩展行为的区别主要在于,纤维金属层板金属层发生裂纹扩展的同时,预浸料层不产生裂纹扩展,裂纹区域的层间剪切力导致了分层行为,在疲劳拉伸载荷作用下,未断裂的预浸料层为与之相粘接的金属层在分层边缘提供了压缩方向的桥接应力,进而降低金属层裂纹尖端应力强度因子K,有效减缓裂纹扩展速率。因此,为了有效地计算桥接应力,进而分析、预测疲劳裂纹扩展行为,深入研究分层行为具有重要意义。

由于在疲劳裂纹扩展实验中,分层发生在肉眼不可观测的层板内部,其形状和尺寸的实时测量成为一项难题。在常规的分层检测方法中,C扫描只能捕捉到所有界面分层区域的叠加;化学腐蚀能够最为准确地获得分层数据,但缺点是需要去除外层金属,从而破坏试样导致实验无法继续进行。数字图像关联技术(digital image correlation,DIC)是一种非接触、无损伤的图像分析方法,可通过分析试样表面照片获取应变变化。对于金属层较薄(0.2~0.5 mm)的纤维金属层板Glare,在远端均匀拉伸载荷作用下,其试样表面应变接近0的区域即为分层区域,因此DIC可以在疲劳裂纹扩展实验中实时观测Glare的分层行为[15],但对于表层金属较厚的新型纤维金属层板,由于在厚度方向存在应变梯度,使得DIC的测量结果与实际分层行为明显不同[22]。

为了实时、准确获得表层金属较厚的先进铝锂合金层板(以下简称层板)疲劳裂纹扩展实验中的分层数据,本研究通过有限元分析探索试样表面应变分布与分层形状和尺寸的关系,从而获得将DIC测量的应变分布结果转化为分层数据的方法。同时针对两种铺层结构、两种切口尺寸的层板进行疲劳裂纹扩展实验,将多个裂纹长度下的DIC测量修正结果数据与化学腐蚀获得的实际分层结果进行对比,验证该方法的准确性。

1 有限元分析

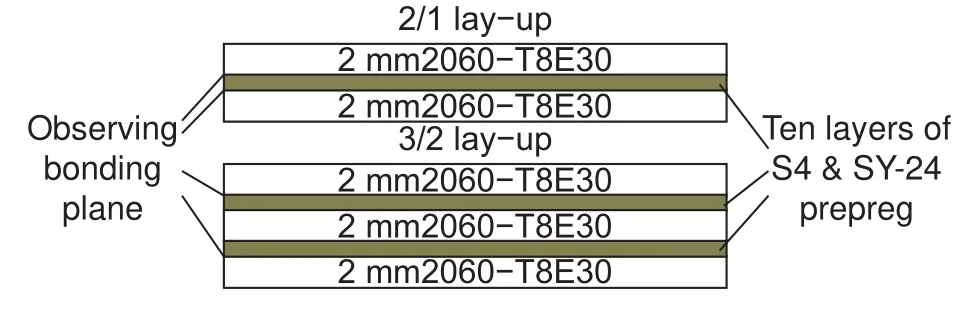

本研究所选取的两种层板是将两层或三层2 mm厚的2060-T8E30铝锂合金板与预浸料胶接后制备而成,铺层结构见图1,分别标记为2/1和3/2。铝锂合金板之间的预浸料中包含10层玻璃纤维预浸料,每层均由S4纤维和SY-24胶粘剂组成。

图1 先进铝锂合金层板铺层结构Fig.1 Lay-up structure of an advanced Al-Li alloy laminate

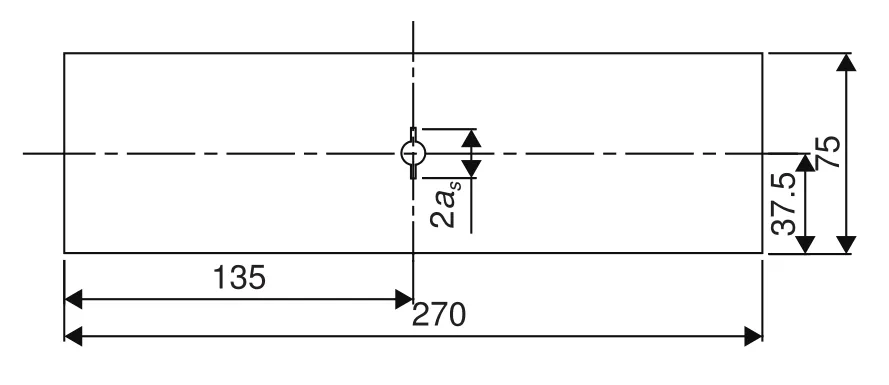

图2为中心裂纹拉伸(M(T))试样。中心切口采用中国航发航材院设计的一种特殊的纤维金属层板切口加工装置制备[24]。这种加工方法的优点是能够在不损坏切口附近预浸料和不产生分层的条件下,有效地制造切口。

图2 中心裂纹拉伸(M(T))试样Fig.2 Center crack tension(M(T))specimen

针对2/1结构层板中心裂纹试样,使用ABAQUS软件进行有限元建模,切口长度10 mm,施加远端均匀拉伸应力75 MPa。选取三个典型裂纹长度(16 mm,20 mm 和 24 mm),根据已有数据预设不同裂纹长度下的分层形状和尺寸,计算裂纹及分层区域表面加载方向(Y向)应变分布。

由于本研究使用的DIC测量设备GOM ARAMIS光学应变仪的精度限制(最小量程0.05%,精度0.01%),为了便于对比分析,选取一个接近于0的实验可测应变数值(0.06%)为研究对象,分析该应变区域与实际分层区域的差异,获得修正方法。

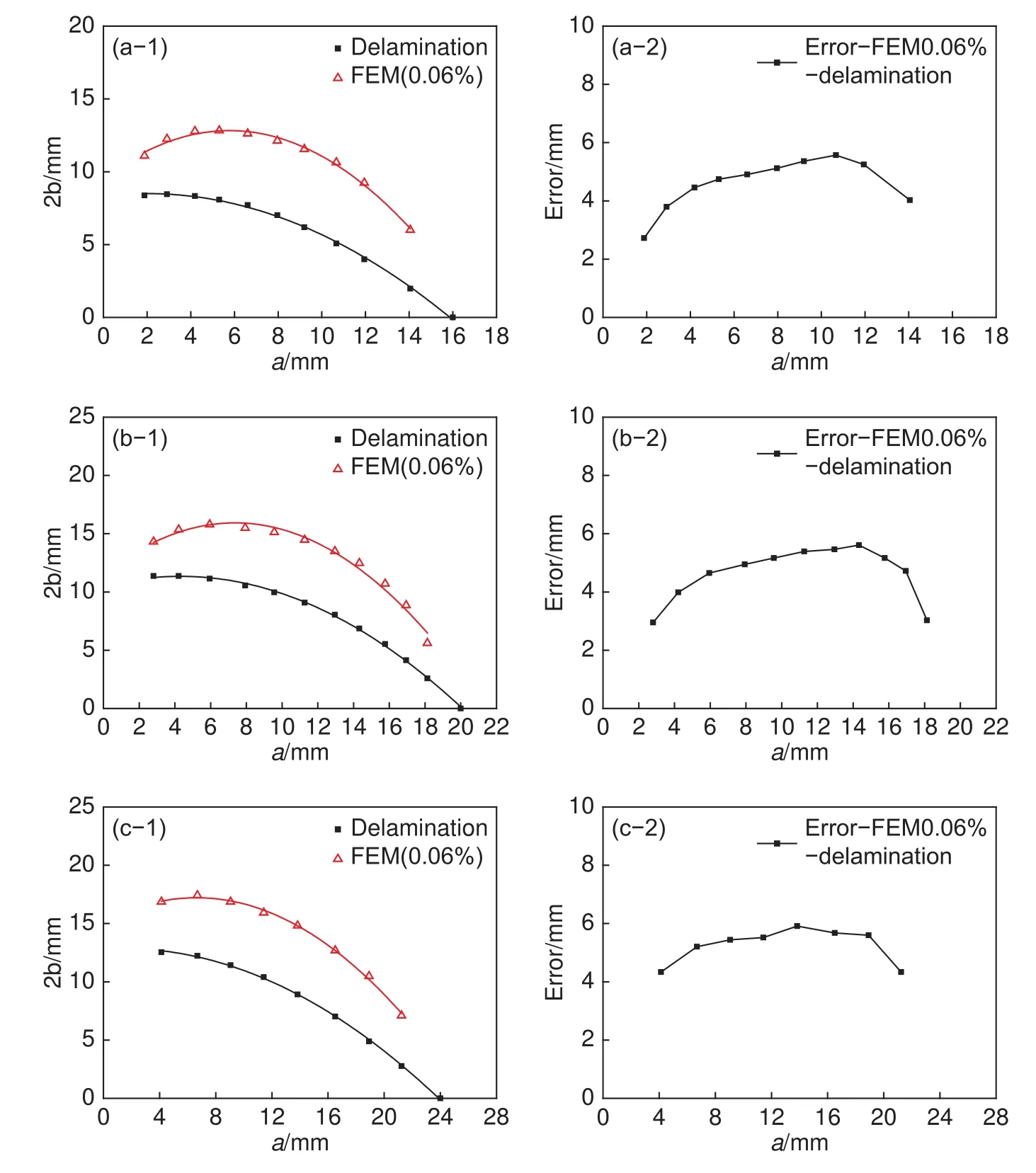

图3为有限元计算所得Y向应变分布和分层形状对比。由图3可以明显看出,0.06%应变区域和分层区域的尺寸有明显不同。读取图3形状数据后绘制形状对比图及误差分布,如图4所示,其中误差由0.06%应变区域前沿形状数据减去分层区域前沿形状数据获得。可见在16 mm、20 mm、24 mm三个裂纹长度下,可由DIC获得的0.06%应变区域在Y向尺寸与实际分层尺寸误差接近6 mm,显然不能直接表征分层行为,直接采用该数据计算获得桥接应力进而分析疲劳裂纹扩展行为将会产生很大的误差。从对比结果还可以观察到,0.06%应变区域前沿形状和分层区域前沿形状呈一定比例下的线性关联,这为修正的可操作性提供了支撑。

图3 三种裂纹长度和分层形状下有限元计算所得Y向应变分布和分层形状对比示意图Fig.3 Comparison of Y-direction strain distribution and delamination shape calculated by FEM in three kinds of crack length and delamination shape (a)16 mm crack;(b)20 mm crack;(c)24 mm crack

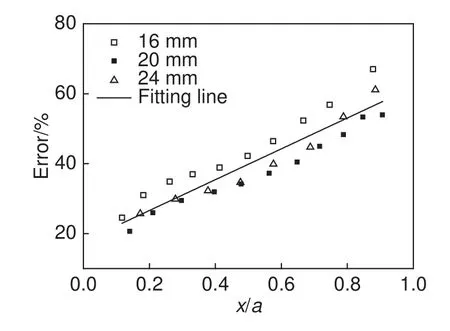

绘制误差百分比-裂纹长度百分比图像,如图5所示。

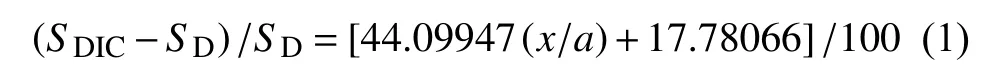

将数据拟合得到式(1)。

图4 三种裂纹长度和分层形状下有限元计算Y向0.06%应变分布和分层形状对比图及误差分布Fig.4 Comparison of 0.06% Y-direction strain distribution and delamination shape calculated by FEM under three kinds of crack length and delamination shape(1)and error distribution(2) (a)16 mm crack;(b)20 mm crack;(c)24 mm crack

图5 三种裂纹长度和分层形状下误差百分比和裂纹长度百分比线性关系示意图Fig.5 Schematic diagram of linear relationship between error percentage and crack length percentage under three kinds of crack length and delamination shape

式中:SDIC为Y向0.06%应变区域在裂纹x位置上的尺寸,SD为裂纹x位置上的实际分层尺寸。

由此得到可通过DIC直接测量的0.06%Y向应变区域尺寸与实际分层尺寸的转换关系式(2)。

在层板疲劳裂纹扩展实验中,短暂暂停疲劳载荷加载,对试样远端施加75 MPa均匀拉伸载荷,将DIC方法获得的Y向0.06%应变前沿数据,通过式(2)计算得到层板表面金属层和预浸料之间的分层形状和尺寸。

2 实验

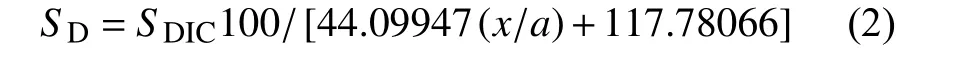

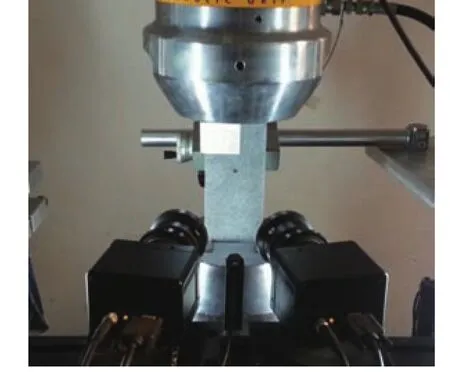

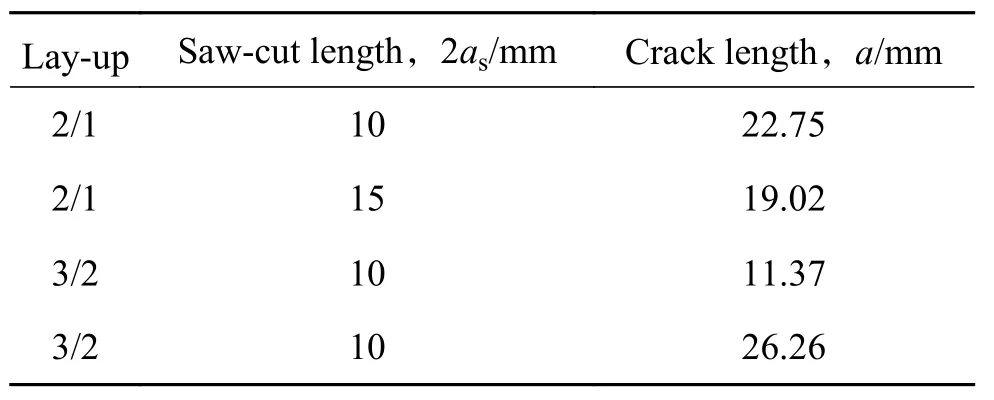

疲劳裂纹扩展实验在SHIMADZU 4830电液伺服疲劳试验机上进行,采用恒幅正弦疲劳载荷加载,实验频率为 10 Hz,应力水平为 75 MPa,应力比R为0.06。实验过程中采用30倍JDX-B移动显微镜测量裂纹长度a。采用DIC方法测量Y向应变,实验设备为GOM ARAMIS光学应变仪,测量装置见图6。实验矩阵见表1,本实验选取2/1和3/2两种铺层结构,10 mm和15 mm两种切口尺寸,四种不同的裂纹长度,用以验证通过有限元分析修正DIC数据得到的分层形状和尺寸的准确性和适用性。

图6 疲劳裂纹扩展实验中的 DIC 测量装置Fig. 6 DIC device in fatigue crack growth test

根据已有研究结果[2, 14, 19-20],对于 3/2 及更多层数的应用于主承力结构的新型纤维金属层板,厚度方向上靠近试样表面的层间分层尺寸明显大于靠近试样中间的层间分层尺寸,且对表层金属裂纹扩展应力强度因子K的影响更大,因此本研究针对3/2结构层板只关注其表层金属的分层行为。

表1 疲劳裂纹扩展实验矩阵Table1 Test matrix of fatigue crack propagation

3 实验结果与对比分析

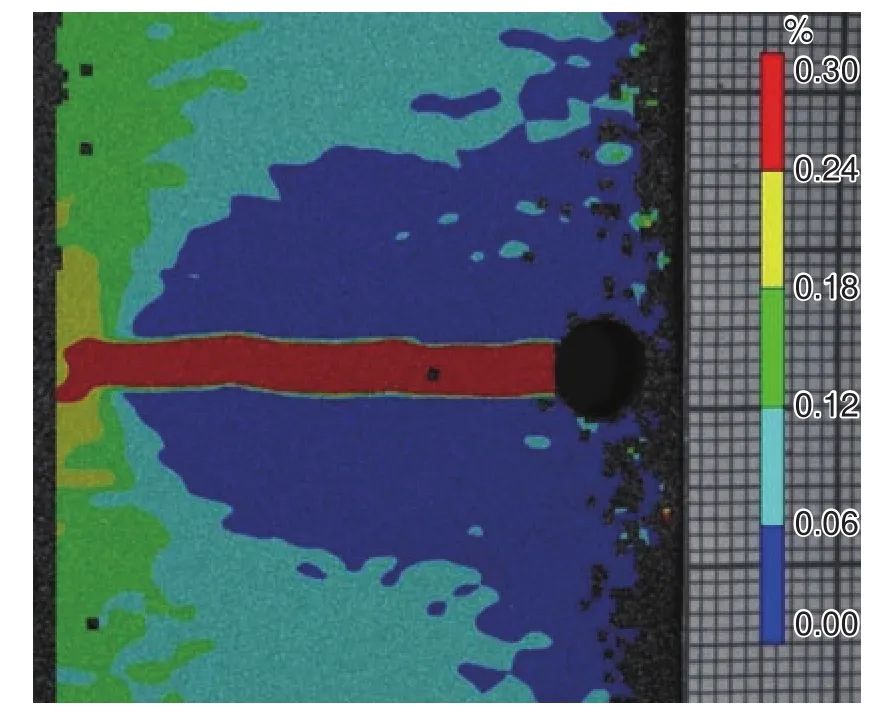

针对表1中裂纹扩展达到预定长度的试样,在其远端施加75 MPa均匀拉伸载荷,通过DIC方法拍摄并分析获得Y向应变分布,如图7所示。随后对试样进行化学腐蚀去层,得到真实分层形状和尺寸,如图8所示。

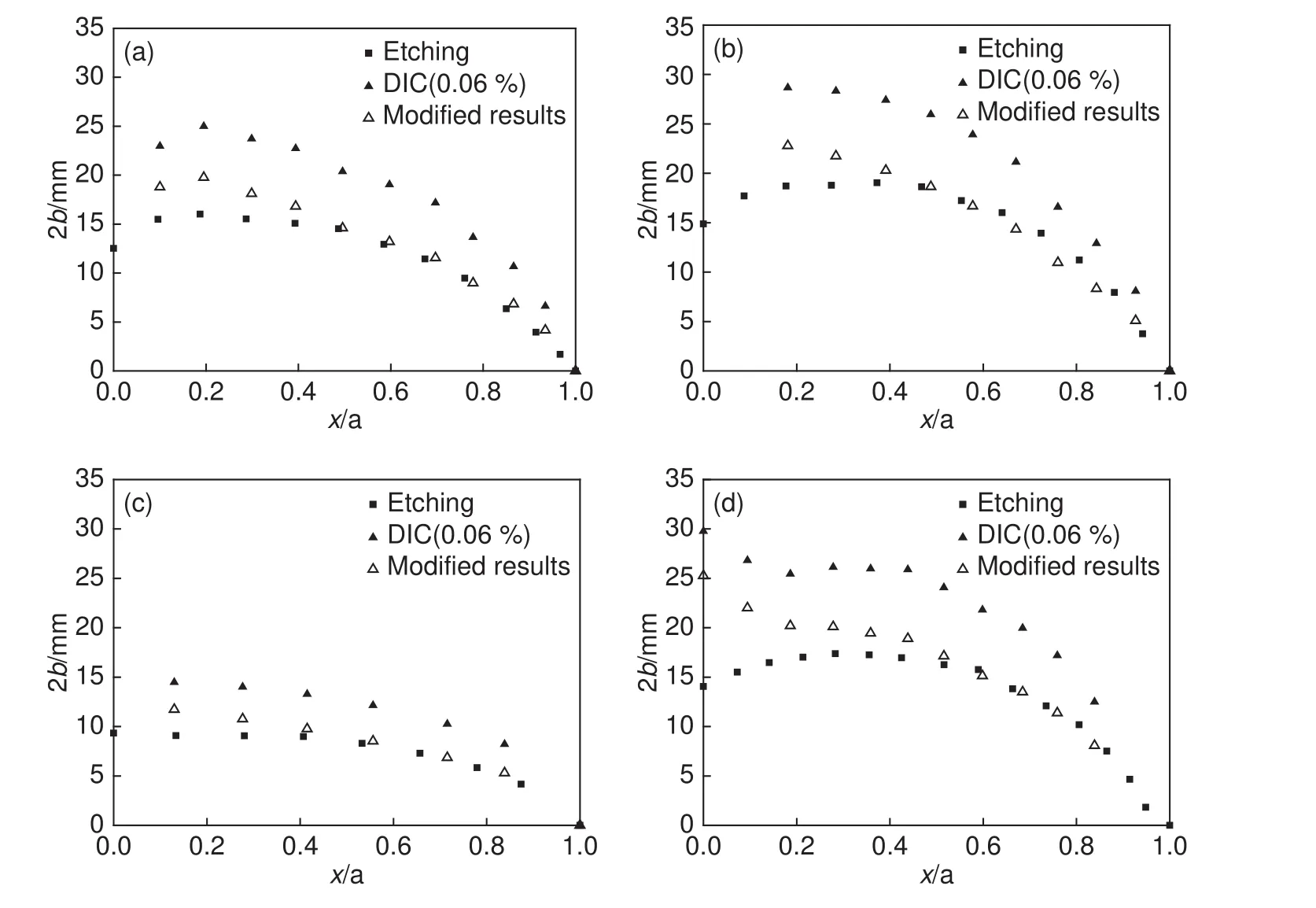

将DIC方法获得的Y向0.06%应变区域尺寸数据通过式(2)进行转换,与实际分层形状和尺寸进行对比,如图9所示。由图9可见,除靠近锯切缺口区域存在一定误差外,修正后的DIC分层测量结果与实际分层结果吻合较好。由此可见,不同铺层结构、切口尺寸、应力水平以及裂纹长度下,本工作提供的DIC分层测量修正方法可以有效观测具有较厚表面金属层的先进铝锂合金层板疲劳裂纹扩展过程中的分层行为,误差可控。

图7 通过 DIC 方法获得 Y 向应变分布Fig.7 Y-direction strain distribution obtained by DIC method

图8 化学腐蚀去层法获得的真实分层形状和尺寸Fig.8 Actual delamination shape and size obtained by chemical etching method

由Alderliesten模型[14]可知,分层尺寸数据对桥接应力计算产生影响,同时桥接应力作用在分层前沿位置,因此分层尺寸数据与裂纹尖端应力强度因子K的计算直接相关。本方法获得的裂纹中段和尖端分层数据较为精确,而靠近锯切缺口区域存在一定误差,该误差对裂纹尖端应力强度因子K的影响将在后序的研究中进行分析。

4 结论

(1)对应用于大型客机机翼主承力结构的先进铝锂合金层板疲劳裂纹扩展中的分层行为,通过有限元分析,发现并建立了试样表面0.06%应变区域与分层形状和尺寸的线性关系,得到了相应的计算关系式。

(2)在实验中应用DIC技术测量试样表面0.06%应变区域形状和尺寸,并通过有限元分析获得的关系式进行计算,首次实现了表面金属层较厚的纤维金属层板疲劳裂纹扩展实验中分层行为的实时测量。

(3)针对不同铺层结构和不同切口尺寸的先进铝锂合金层板,在多种裂纹长度下进行实验验证,结果表明本研究提供的方法可以有效观测其分层行为,具有广泛的适用性;本方法仅用一根试样进行一次实验,即可获得某一实验条件下疲劳裂纹扩展分层行为变化规律,避免了传统化学腐蚀去层法大量破坏试样的情况,具有较强的经济性;也避免了同一条件下需要多个试样进行实验的情况,不会因为不同试样材料和加工精度的细微差别而产生误差,具有数据一致性。

图9 修正后的DIC分层测量结果与化学腐蚀去层结果比较Fig.9 Comparison of delamination results measured by modified DIC and chemical etching delamination results (a)2/1 layup, 2as = 10 mm, a = 22.75 mm;(b)2/1 lay-up, 2as = 15 mm, a = 19.02 mm;(c)3/2 lay-up, 2as = 10 mm, a = 11.37 mm;(d)3/2 lay-up, 2as = 10 mm, a = 26.26 mm