MT300/603复合材料工艺仿真与缺陷控制

2018-08-07李桂洋赵光辉韩志昌郭鸿俊李艳霞张霄楠

李桂洋, 赵光辉, 韩志昌, 郭鸿俊, 李艳霞, 张霄楠

(1.航天材料及工艺研究所,北京 100076;2.火箭军驻地军事代表室,北京 100076;3.北京航空航天大学 材料科学与工程学院,北京 100191)

复合材料先进网格结构具有承载能力大、结构效率高、抗屈曲性好及可设计性强等突出优点,已经广泛应用于航空航天、深海潜航、武器装备等高端制造领域[1-2]。先进网格结构主要由筋条与蒙皮两部分组成,其固化工艺过程非常复杂,涉及温度分布、化学反应、压力传导、树脂流动、纤维密实等多因素耦合作用。固化制度是影响各因素变化的关键,复合材料分层、孔隙、疏松、贫胶、富胶等内部缺陷大多是由于工艺参数控制不合理导致,缺陷进而影响复合材料构件的质量一致性和承载能力[3]。先进网格结构固化制度大多通过“试错式”经验累积方法确定,造成研制成本高、质量一致性差及制造周期长等工艺问题。近年,固化过程工艺仿真逐步取代了传统工艺实验,通过数值分析方法预测温度场、压力场、流动场及固化反应的变化过程,最终指导复合材料成型工艺方案设计和内部缺陷控制。Geubelle等[4]利用有限元方法计算了复合材料层合板固化过程的温度分布及固化度变化。Lee等[5]研究了RTM工艺树脂流动三维模型,辅助成型工艺参数优化。张佐光等[6-7]、陈超等[8]建立了热压罐工艺树脂流动与纤维密实模型用于指导不同结构形式复合材料构件的缺陷控制。

本工作针对航天关键复合材料MT300/603体系热压罐成型工艺,从热传导/固化反应和树脂流动/纤维密实两方面进行工艺仿真分析,研究先进网格结构工艺优化设计及缺陷控制方法,通过ϕ1 m加筋圆筒工艺验证实验,比较不同工艺参数对网格-蒙皮构件内部质量及承载能力的影响。

1 实验部分

1.1 实验材料

MT300-6k碳纤维,河南永煤碳纤维有限公司;耐高温603环氧树脂及MT300/603热熔法预浸料,自制。

1.2 试件制备

ϕ1 m 网格加筋圆筒试件:直径 1 m,高度 720 mm,筋条尺寸 4 mm × 7 mm,环筋沿 90°方向缠绕,间距 190 mm,纵筋沿 0°方向缠绕,间距 8°,蒙皮 1.5 mm,铺层顺序[90°/(± 38°)4/90°],采用热压罐工艺进行固化。

1.3 实验仪器

流变分析:Brookfield DV-II+流变分析仪;DSC 分析:Mettler Toledo DSC STAReSystem 差示扫描量热仪;导热系数测试:NETZSCHLFA447闪光法导热分析仪;预浸料压缩特性测试:YG141D型织物厚度仪;超声波无损检测:超声波A/C扫描无损检测仪;轴压破坏实验:WAW2000F轴压试验机。

2 结果与讨论

2.1 MT300/603 基本特性

2.1.1 603 树脂基本反应特性

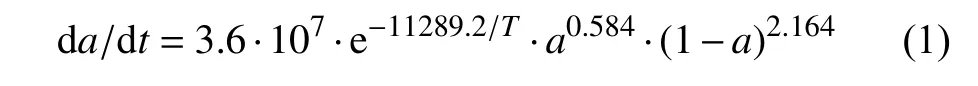

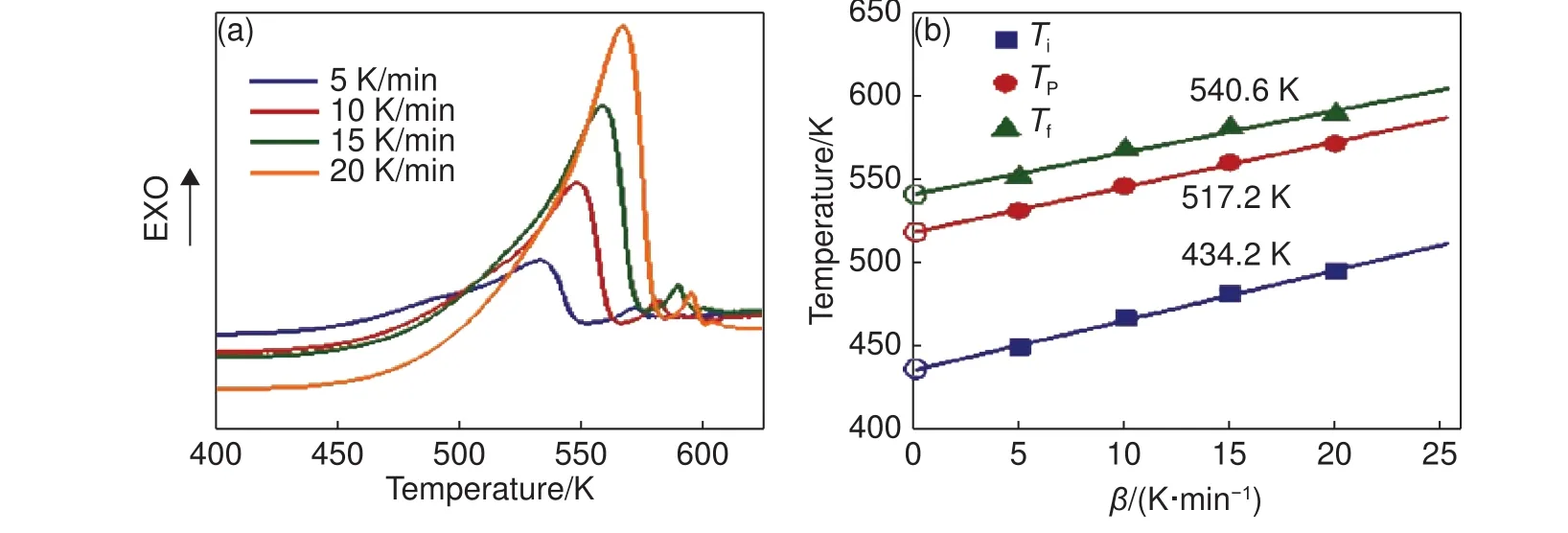

环氧树脂603固化动力学模型是热压罐成型过程固化反应数值分析的主要计算模型,根据树脂不同升温速率DSC曲线,如图1(a)所示,利用Kissinger方程[9]和Kamal方程[10]计算求得固化反应动力学模型为:

图1 603 树脂 (a)DSC 曲线;(b)β-T 外推直线Fig.1 603 resin (a)DSC curves;(b)β-T extrapolation plots

图3 603 树脂体系比热容Fig.3 Specific heat of 603 resin

603树脂DCS放热峰特征温度列于表1中,采用β-T外推法初步确定树脂固化温度用于指导固化工艺仿真,如图1(b)所示,得到603树脂三阶段反应温度分别为:凝胶化温度434.2 K,固化温度517.2 K,后处理温度540.6 K。树脂固化反应温度较高,不利于网格-蒙皮结构整体共固化成型,可以适当降低固化温度,延长固化时间。

表1 603 树脂反应放热峰的特征温度Table1 Characteristic peak temperatures of 603 resin

2.1.2 MT300/603 热物理性质

MT300/603复合材料固化过程中受到外界传热与固化放热的耦合作用,其热物理性质是进行热传导数值模拟的重要参数。采用稳态法测量不同温度下MT300/603复合材料体系的导热系数,图2为导热系数实测值及线性拟合结果。由图2可以明显看出,随着温度升高,导热系数呈线性增加。

在复合材料固化温度范围内分别测试未固化树脂和已固化树脂的比热容,如图3所示,树脂比热容随着温度升高而增加,其中未固化的树脂在180 ℃以上的比热容受树脂固化反应放热的影响,表现出下降的趋势。根据混合定律可以计算出整个固化过程复合材料的比热容变化[11],用于热压罐固化工艺热传导数值模拟。

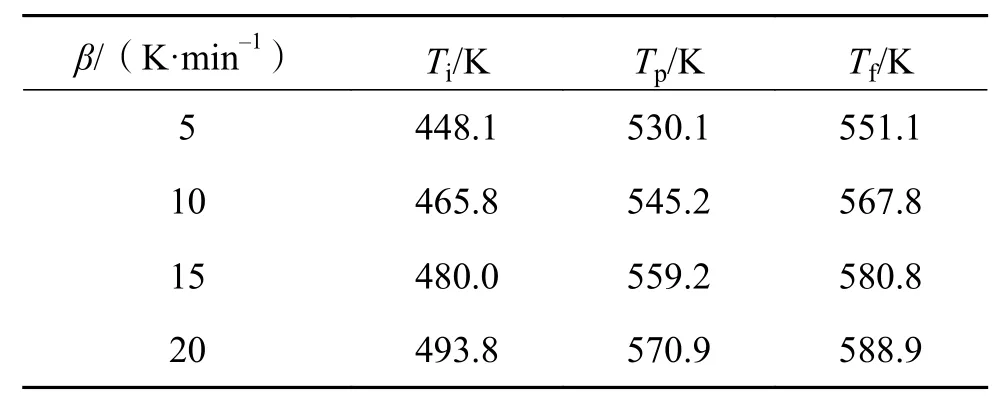

2.1.3 603 树脂流变特性

复合材料成型加压时机是影响构件内部质量的关键参数,加压时机的选择应保证树脂能够有效浸润与流动。树脂黏度过高不利于排除气泡和挥发分,导致气孔、疏松等内部缺陷的产生;树脂黏度过低则流动损失较大,引起复合材料贫胶。图4为603 树脂黏-温曲线(升温速率 1 ℃/min),在 120~160 ℃范围内,随温度升高黏度平台较宽,固化反应平缓,表明603树脂具有良好的流动性;160 ℃以后黏度逐渐升高,固化反应加剧。603树脂流动性良好且黏度平台较宽,固化过程中需要保证加压时机与树脂凝胶程度相互匹配,凝胶阶段使得树脂黏度提高,减少加压后树脂流出,但该阶段凝胶程度较高同样会导致复合材料产生气孔及疏松等内部缺陷。

图4 603 树脂黏-温曲线Fig.4 Viscosity-temperature curve of 603 resin

图5 恒温黏度曲线Fig.5 Constant temperature viscosity curve

图5为603树脂恒温黏度曲线,根据Dual-Arrhenius方程建立树脂的流变模型,非等温方程表达式为[12]:

式中:η 为黏度,Pa·s;η∞为理想状态黏度,Pa·s;Eη为流动活化能,J·mol–1;Ea为反应活化能,J·mol–1;k∞为指前因子,s–1;R 为理想气体常数;T 为温度,K;t为时间,s。令 ln A = ln η∞+ Eη/RT,且ln B = ln k∞– Ea/RT,则 ln η(t,T) = ln A + Bt,利用 ln η对 t作图可得 A和B值(见表2),将ln A和 ln B对 1/T 作图,得到 η∞= 8.72 × 10–7Pa·s,Eη= 4.67 ×104J·mol–1,k∞= 4.67 × 104s–1及 Ea= 5.73 × 104J·mol–1。2.1.4 MT300/603 压缩与渗透特性

表2 参数 A,B 拟合结果Table2 Fitting results of parameter A and B

根据Gutowski压缩模型[7]:

式中:Pf为纤维承担的压力;V0为初始纤维体积分数;Vf为纤维层承担Pf时的体积分数;Va为纤维层最大体积分数;E为纤维弹性模量;β表征纤维单丝弯曲状态。

按照试件铺层顺序[90°/(± 38°)4/90°]进行MT300/603体系压缩特性测试,如图6所示,通过非线性拟合得到β参数,用于树脂流动/纤维密实过程的数值模拟。

按照[90°/(± 38°)4/90°]预浸料铺层顺序制备相应纤维层合织物,清除树脂基体得到干纤维织物,进行渗透率测试,结果如图7所示,对测试数据进行线性拟合,得到方程斜率用于计算纤维渗透率[13-16]。

图7 MT300 碳纤维渗透模型拟合曲线Fig. 7 Fitting curve of penetration model for MT300 carbon fiber

2.2 MT300/603 热压罐工艺仿真分析

根据实际工程经验,MT300/603体系常用热压罐固化制度为 130 ℃/1 h + 180 ℃/4 h,成型压力 0.4 MPa,加压点130 ℃保温。基于该固化制度,进行ϕ1 m加筋圆筒试件热传导/固化反应和树脂流动/纤维密实仿真分析,通过试件温度分布、固化温度、加压时机、成型压力对固化过程与纤维分布的影响,分析构件内部缺陷形成原因及其控制因素,进一步优化工艺参数。

2.2.1 热传导/固化反应仿真分析

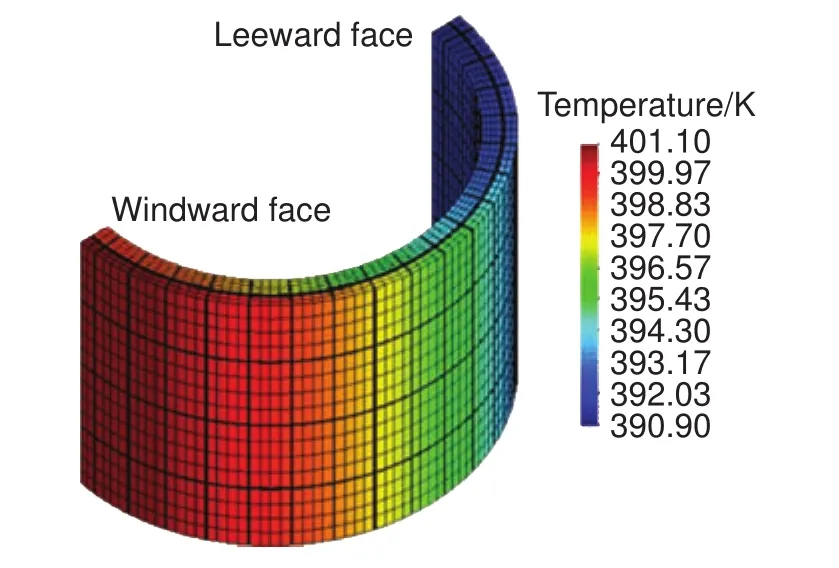

基于MT300/603体系热物理性质及固化动力学模型,采用Fourier热传导方程及Fortran有限元分析方法,建立正交网格结构复合材料三维热传导/固化反应模型用于描述热压罐成型过程中复合材料内部温度和固化度变化规律。对ϕ1 m正交网格试件热压罐成型过程温度场进行数值模拟,如图8所示。构件及模具温度场分布受热压罐内气流的影响,温度呈迎风面、侧风面、背风面逐渐降低的分布状态,最大温差约10 ℃,与实际测量结果一致。

图8 ϕ1 m 正交网格试件温度场(t = 1000 s)Fig.8 Temperature field for ϕ1 m grid-stiffened cylinder(t = 1000 s)

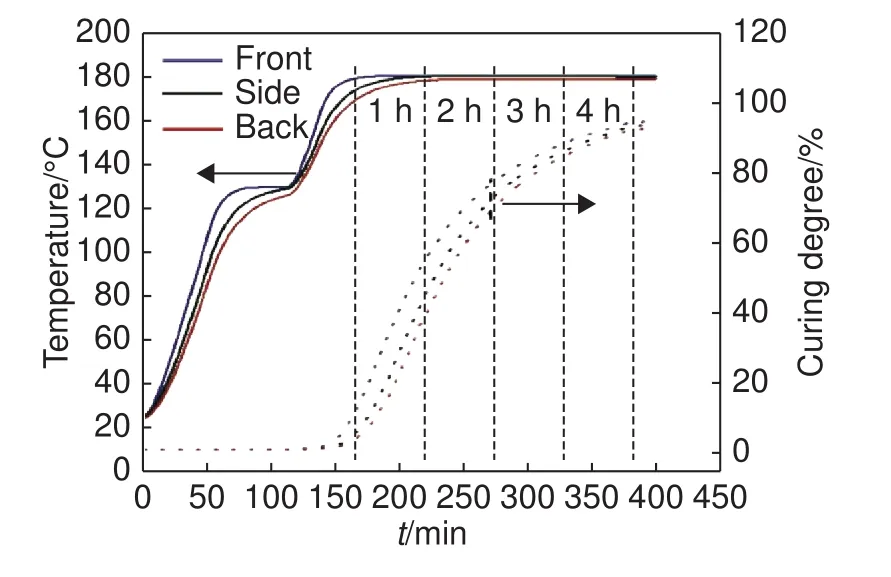

图9对比了构件及模具迎风面、侧风面、背风面温度与固化度变化过程。相比于迎风面,侧风面和背风面温度存在不同程度的滞后现象,复合材料构件固化过程也表现为依次滞后的变化规律,130 ℃凝胶阶段温度及固化度滞后现象最为明显。180 ℃保温4 h后,构件不同位置树脂基体的固化度变化趋于一致,继续延长保温时间,树脂基体固化度变化较小。数值分析结果表明 130 ℃/1 h + 180 ℃/4 h工艺制度能够保证ϕ1 m正交网格试件各部位均匀固化,固化度达到90%以上,降低了由固化度差异而引起的内部缺陷风险。

图9 ϕ1 m 试件不同位置的温度与固化度曲线Fig.9 Temperature and curing degree curve for ϕ1 m specimen at different positions

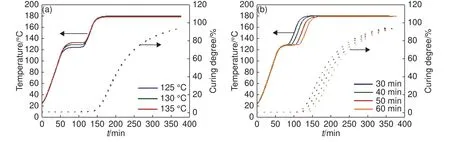

进一步考察凝胶阶段温度及保温时间对ϕ1 m正交网格试件固化过程的影响,如图10所示。由图 10(a)中可以看出,凝胶阶段温度 125 ℃,130 ℃,135 ℃对复合材料固化度变化过程几乎未产生影响,三个温度的固化度曲线重合,表明MT300/603复合材料体系凝胶阶段加压时机选择范围较宽。图 10(b)是 130 ℃ 分别保温 30 min,40 min,50 min,60 min 的固化过程曲线,保温时间过短则树脂基体固化提前,加压后树脂流动性较差,难于充分浸润纤维和排除气泡,导致复合材料内部产生孔隙及疏松缺陷;保温时间增加能够适当延后复合材料固化过程,有利于保持树脂基体适宜的流动性,拓宽了加压点的选择范围。

2.2.2 树脂流动/纤维密实仿真分析

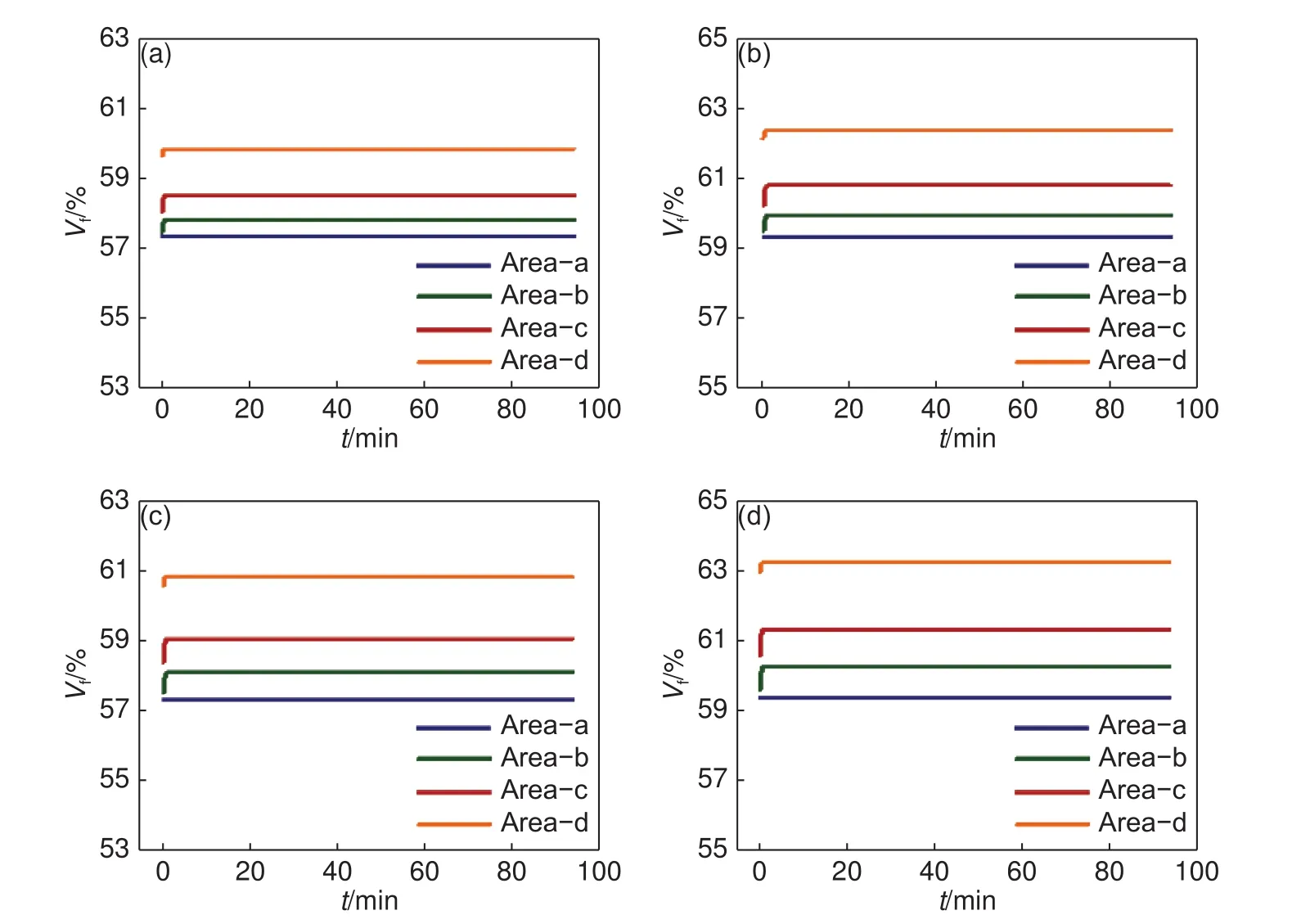

基于Biot固结理论,将预浸料层合结构假设为三维多孔介质结构,建立热压罐成型过程中的树脂流动/纤维密实数学模型,描述树脂流动与纤维密实导致的纤维分布状态的变化。选取加压温度和压力值作为变量,计算网格-蒙皮结构不同区域的纤维分布情况,选择适当的加压时机并降低产生内部缺陷风险。图11是根据网格-蒙皮结构缠绕工艺过程划分的碳纤维分布区域,a为经3次预压实筋条区域,b为经2次预压实筋条区域,c为经1次预压实蒙皮区域,d为未经预压实蒙皮区域。

图 10 ϕ1 m 试件工艺温度与固化度曲线 (a)不同凝胶温度;(b)不同保温时间Fig. 10 Temperature and curing degree curve for ϕ1 m specimen (a)different gel temperatures; (b)different heat preservation time

图 11 典型碳纤维分布区域划分Fig. 11 Typical carbon fibers distribution area

图 12 ϕ1 m 试件不同区域在不同加压温度下的纤维体积含量Fig. 12 Fiber volume fraction of ϕ1 m specimen in different areas at different pressured temperatures (a)area-a;(b)area-b;(c)area-c;(d)area-d

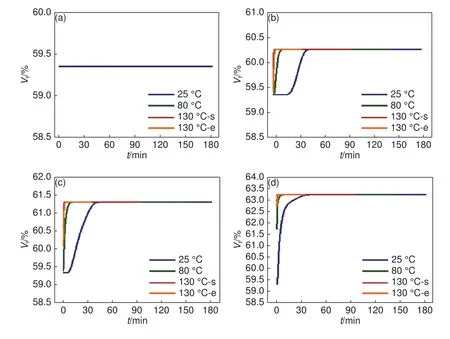

加压温度分别为 25 ℃,80 ℃,130 ℃ -s(保温开始),130℃ -e(保温结束),筋条-蒙皮结构纤维体积含量变化如图12所示。区域a不同加压温度的纤维体积含量未发生变化,与初始纤维体积含量一致,成型压力很难传导至T型筋槽区域a,树脂基本不能向外流出,该区域很容易出现富胶、气孔、疏松及分层等内部缺陷;区域b,c,d在不同加压温度的纤维体积含量变化趋势一致,同时纤维体积含量逐渐增加。数值分析结果表明筋条与蒙皮不同区域压力分布差异较大,靠近模具内侧的筋条区域压力分布较低且树脂很难流动,纤维密实程度较低,形成内部缺陷概率较大;而靠近模具外侧的蒙皮区域压力传导良好,树脂容易向外侧吸胶材料方向流动,纤维密实程度较高,产生内部缺陷的概率较小。因此,保证筋条内部质量的工艺优化措施可以从两方面考虑:(1)适当提高预压实压力,保证筋条预压实过程受压充分,提高纤维密实度;(2)筋槽内部设计流胶结构,同时预压实过程对预浸丝适当吸胶。

值得注意的是区域b,c,d由于加压温度的不同导致纤维体积含量变化曲线产生明显差异。当加压温度较低时,纤维体积含量缓慢升高;当加压温度较高时,纤维体积含量则迅速上升。实际固化过程加压温度较低会引起树脂流失过多及局部贫胶,加压温度过高导致气泡及挥发分不能及时排除,合适的加压温度既能够保证气泡及挥发分的有效排除,又不至于引起树脂流失过多。

图 13 为 0.2 MPa,0.4 MPa,0.6 MPa,0.8 MPa压力对筋条-蒙皮区域的纤维体积含量影响,固化压力对复合材料纤维分布的影响显著。筋条底部压力传导困难,其纤维体积含量随固化压力变化较小;靠近蒙皮区域纤维体积含量受固化压力影响较大,0.8 MPa固化压力下纤维体积含量介于60%~65% 之间,仍满足纤维体积含量(60 ± 5)% 的设计要求,可适当提高成型压力,有利于降低形成内部缺陷风险。

图 13 ϕ1 m 试件在不同成型压力下纤维体积含量Fig. 13 Fiber volume fraction of ϕ1 m specimen at different pressures (a)0.2 MPa;(b)0.4 MPa;(c)0.6 MPa;(d)0.8 MPa

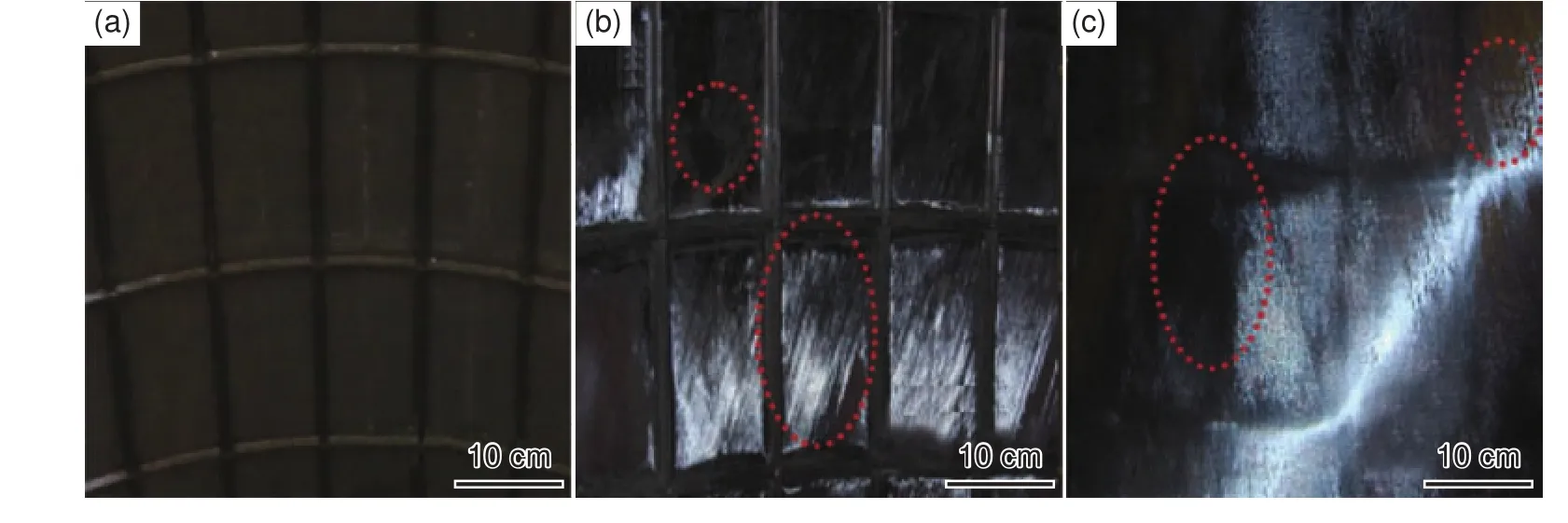

2.3 ϕ1 m 加筋圆筒工艺验证实验

工艺仿真结果表明,MT300/603固化制度(130 ℃/1 h + 180 ℃/4 h)能够满足筋条-蒙皮结构的固化度要求。提高复合材料内部质量应从加压点、成型压力及预压实工艺等方面进行优化,具体措施为:(1)适当提高成型压力(由 0.4 MPa至 0.6 MPa);(2)130 ℃ 保温加压;(3)提高预压实压力;(4)模具筋槽内设置流胶口。将工艺优化试件A分别与室温加压和高温加压试件对比,图14所示。试件A(图14(a))内侧筋条及蒙皮外观致密光滑;高温加压试件(图14(b))由于树脂凝胶程度过高,压力不能有效将纤维与树脂压实,造成筋条整体疏松,蒙皮无法与模具贴实,呈褶皱状(红线区域);室温加压试件(图 14(c))树脂流失过多,蒙皮处出现严重贫胶现象,甚至局部有纤维裸露(红线区域)。

采用原工艺制度制得的试件B和优化工艺制得的试件A的无损检测结果与轴压实验结果列于表3中,明显可以发现ϕ1 m试件A的缺陷比例仅为0.2%,纤维体积含量达到61.2%,而试件B的缺陷比例为0.8%,纤维体积含量为59.3% 。由于试件A较低的缺陷比例和较高的纤维密实程度,其轴压破坏载荷达到782 kN,明显高于试件B的739 kN,工艺实验结果验证了工艺优化措施的有效性。

3 结论

(1)MT300/603 复合材料固化制度(130 ℃/1 h+ 180 ℃/4 h)能够满足先进网格结构的固化度要求,凝胶阶段温度对树脂基体固化过程影响较小,适当延长凝胶阶段保温时间能够调节树脂基体固化程度,拓宽加压点选择范围。

(2)加压点和压力值是影响网格-蒙皮结构致密程度和内部缺陷的主要因素,加压点在130 ℃可根据树脂基体黏度(固化度)变化进行选择,适当提高成型压力值有利于纤维密实与气泡排除,能够降低网格-蒙皮结构产生内部缺陷风险。

(3)制定工艺优化措施:提高成型压力至0.6 MPa,强化预压实过程纤维密实程度并进行吸胶,模具筋槽内设置流胶口。相比于原工艺制度,ϕ1 m加筋圆筒试件内部质量及轴压承载能力明显提高。

图14 ϕ1 m 试件缺陷比较 (a)无缺陷;(b)富树脂区;(c)贫树脂区Fig.14 Curing defect contrast of ϕ1 m specimen (a)non-defect;(b)resin-riched;(c)resin-starved area