SPS烧结温度对ZrB2-SiC复合陶瓷性能的影响

2018-08-07郭丰伟曹腊梅益小苏

李 麒, 郭丰伟, 曹腊梅, 益小苏

(1.中国航发北京航空材料研究院 先进高温结构材料重点实验室,北京 100095;2.中国航发北京航空材料研究院 先进复合材料重点实验室,北京 100095)

随着航空航天工业的高速发展,高超声速飞行器成为世界各国研究和发展的热点。由于要经受高超声速飞行、远程巡航、再入大气层等极端恶劣的工作环境条件,要求其热端部件和热防护材料有较高的使用温度、较长的使用时间、优异的综合性能。ZrB2陶瓷由于具有低密度、高熔点、高强度、高热导率等优点而成为这一领域极具吸引力的候选材料之一[1-5],但由于ZrB2高熔点、极强的共价键和较低的体积扩散速率等特点,需要2000 ℃以上的高温和高压力使其烧结致密化[6]。目前,通常用于促进ZrB2陶瓷烧结致密化的途径一方面是添加合适的烧结助剂,另一方面是选择合适的烧结方法、改善烧结工艺。

添加SiC可以显著改善ZrB2陶瓷的烧结性能,通过填补晶粒间的空隙和反应加速硼扩散起到加速致密化的作用[7-8]。当加入20%~30%(体积分数,下同)SiC时,ZrB2陶瓷的烧结性能、力学性能和高温抗氧化性能等都得到了显著提高,是非常具有应用前景的材料体系之一[9-14]。ZrB2-SiC陶瓷的烧结工艺通常有无压烧结、热压烧结、放电等离子烧结(SPS)等。SPS法是利用脉冲强电流提高粉末表面的扩散能力,高频电流通过样品时产生焦耳热,同时通过晶粒之间产生的等离子体对粉体进行加热,再施加一定的压力使粉体快速烧结致密[15]。与传统的无压烧结、热压烧结工艺相比较,SPS法具有烧结温度较低(比传统方法低200~300 ℃)、烧结时间较短(只需要3~10 min)、耗能低等优点,近些年来在制备高性能ZrB2陶瓷方面得到了快速发展[4, 16-18]。Akin 等以 SPS 法在 2000~2100 ℃ 烧结制备ZrB2-SiC(20%~60%),研究了烧结温度对陶瓷性能的影响,结果表明,SPS烧结温度对陶瓷微观形貌和机械性能影响显著[17],但并未对1900 ℃及以下温度烧结的ZrB2-SiC陶瓷性能进行研究。为了降低烧结温度,通常需要添加烧结助剂或采用SPS 反应烧结的方法[4, 19],1900 ℃ 以下 SPS 烧结无助剂添加的ZrB2-SiC陶瓷研究甚少,烧结温度对其抗氧化性能影响的研究更鲜有报道。

为研究1900 ℃及以下SPS烧结温度对无助剂添加ZrB2-SiC陶瓷力学性能和抗氧化性能的影响,本工作以ZrB2-20% SiC(ZS)为研究对象,分别在 1700 ℃ 和 1900 ℃ 温度以 SPS法烧结制备ZS复合陶瓷(分别简称为ZS1700和ZS1900),分析烧结温度对陶瓷微观形貌的影响,对典型的力学性能进行测试分析,研究SPS烧结温度对ZS复合陶瓷在1500 ℃空气中的氧化行为的影响。

1 实验材料及方法

1.1 主要原料

原材料均为市售粉末。ZrB2:粒度 10~15 μm,纯度99.5%,秦皇岛一诺高新材料开发有限公司;α-SiC:粒度2 μm,纯度99.9%,秦皇岛一诺高新材料开发有限公司;乙醇:纯度99.7%,国药集团化学试剂有限公司。

1.2 试样制备

将ZrB2和SiC两种粉末按体积比ZrB2∶SiC=80∶20的比例混合后装入球磨罐中,加入适量的ZrO2球(球料比为2.5∶1),在行星式球磨仪上以乙醇为溶剂(粉末和溶剂质量比为1∶1)进行球磨,球磨6 h后将混合粉料烘干、过筛。称取一定量的混合粉末装入石墨模具中进行预压后放入SPS烧结炉内,保持恒定的机械压力30 MPa,在氩气气氛下以100 ℃/min的速率升温,温度到达1700 ℃保温5 min,然后以 100 ℃/min 的速率降温,降至室温后取出模具,脱模得到ZS1700陶瓷块体。改变烧结温度为1900 ℃,以同样的步骤制备ZS1900陶瓷块体。

1.3 测试分析

用 Nova Nano SEM 型扫描电子显微镜(SEM)观察陶瓷试样的微观组织形貌。采用阿基米德排水法测试样的实际密度,并根据理论密度计算致密度。用电子探针X射线显微分析仪对陶瓷试样进行成分分析。将试样固定在实验台上,以4.9 N的载荷用维氏压头在试样表面形成压痕,测量压痕对角线长度,计算试样的维氏硬度。用CERA脆性弯曲试验机测量试样的断裂韧度,跨距30 mm,加载速率 0.5 mm/min。用 INSTRON 3365 型万能拉力机测试试样的1600 ℃和1800 ℃弯曲强度,跨距30 mm,真空中保温 10 min,加载速率 0.5 mm/min。用管式炉进行试样的氧化实验,将管式炉升温至1500 ℃后保温,将样品置于其中氧化一定的时间后取出称重。

2 结果与分析

2.1 微观形貌

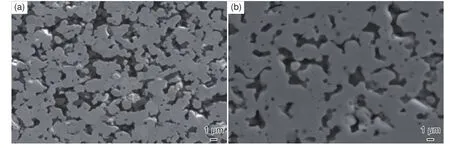

图1为ZS1700和ZS1900的微观形貌图。从图1可以看出,ZS1700和ZS1900均由灰色相和黑色相组成,两相分布均匀。根据EDS结果,灰色相为ZrB2相,黑色相为SiC相。ZS1700中可观察到大量ZrB2晶粒间接触形成的烧结颈、闭合孔洞和少量圆化的孔洞,孔隙较多(图1(a))。ZS1900中ZrB2晶粒间的烧结颈大量减少,可观察到大量闭合圆化后收缩的孔洞,ZrB2晶粒长大、孔隙明显减少(图1(b))。测量两种陶瓷的实际密度,ZS1700的密度为 5.51 g/cm3,ZS1900 的密度为 5.59 g/cm3,根据理论密度5.60 g/cm3计算得到ZS1700的致密度为98%,ZS1900的致密度则高达99.8%。结果表明,提高烧结温度可促进ZS陶瓷的烧结,ZrB晶粒长大,致密度提高。

图1 ZS 复合陶瓷的 SEM 图像Fig.1 SEM images of ZrB2-SiC ceramic (a)ZS1700;(b)ZS1900

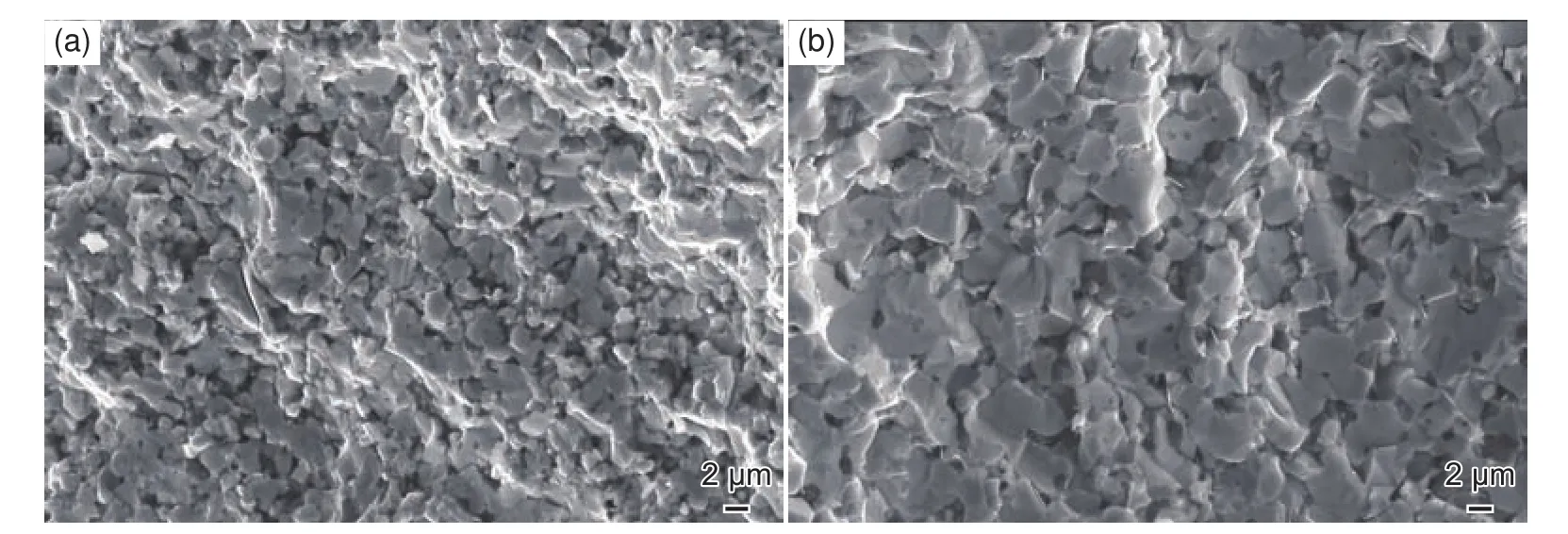

图2为两种陶瓷的室温断口形貌。由图2可以看出,ZS1700的断口中孔隙较多,晶粒细小,可观察到大量穿晶断裂的解理面,表现为脆性断裂模式。ZS1900断口的孔隙较少,晶粒粗大,也可观察到大量穿晶断裂的解理面,为脆性断裂模式。虽然烧结温度对陶瓷的微观形貌和致密度有明显影响,但对陶瓷的断裂模式影响不大。

2.2 力学性能

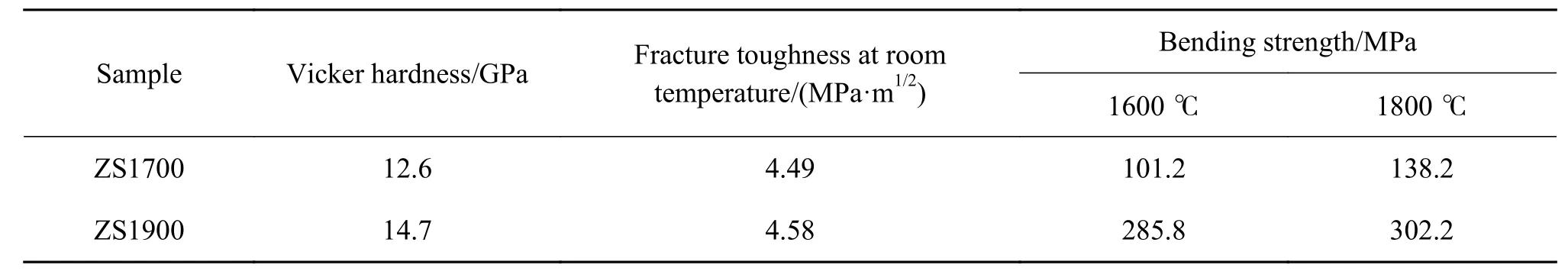

ZS1700和ZS1900两种陶瓷的力学性能如表1所示。图3为两种陶瓷的压痕微观照片。提高烧结温度后,由于ZrB2晶粒长大、致密度提高,使陶瓷硬度由12.6 GPa提高至14.7 GPa。从表1可以看出,ZS1700与ZS1900的断裂韧度相差不大,这是由于一方面烧结温度提高使致密度提升从而提高断裂韧度,另一方面ZrB2晶粒长大又使断裂韧度降低,两方面因素同时作用使得烧结温度对ZS复合陶瓷断裂韧度的影响不大。

由于ZS陶瓷要在高温下使用,高温弯曲强度是衡量陶瓷性能的一个重要指标。从表1可以看出,1600 ℃ 下弯曲强度从 ZS1700 的 101.2 MPa提高到了 ZS1900 的 285.8 MPa;1800 ℃ 弯曲强度从ZS1700 的 138.2 MPa提高到了 ZS1900 的 302.2 MPa。烧结温度提高后,陶瓷内部缺陷明显减少,相结合力提升,晶粒长大,致密度提升,从而使陶瓷的高温弯曲强度得到大幅度提升。此外,两种陶瓷的1800 ℃弯曲强度均比1600 ℃有明显升高,这是由于在1600 ℃至1800 ℃温度范围内陶瓷发生塑性形变,使强度有所回升,与文献报道的ZrB2基陶瓷高温弯曲强度变化规律一致[9]。

图2 ZS 复合陶瓷的室温断口微观形貌Fig.2 Cross sectional SEM images of ZrB2-SiC ceramic fractured at room temperature (a)ZS1700;(b)ZS1900

图3 ZS 复合陶瓷的压痕微观图像Fig.3 SEM images of indentations on ZrB2-SiC ceramic (a)ZS1700;(b) ZS1900

2.3 氧化性能

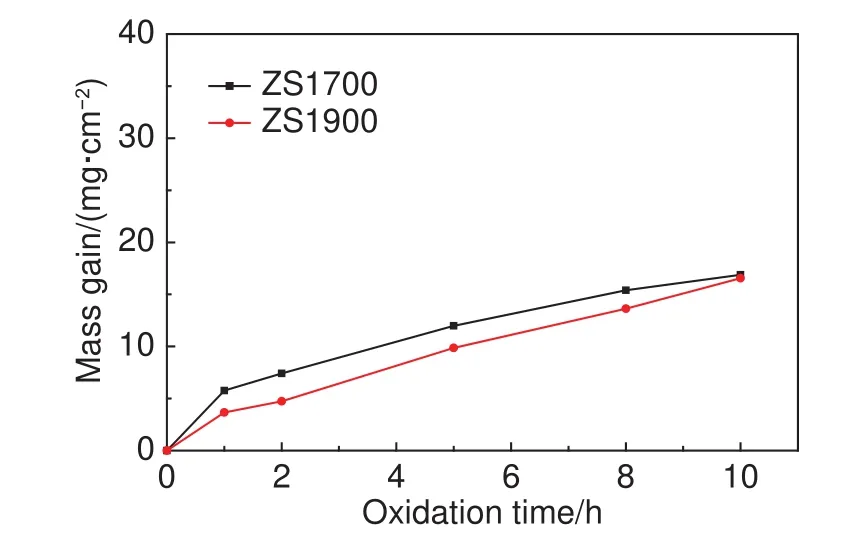

图4为ZS1700和ZS1900于1500 ℃空气中的氧化增重随时间变化曲线。由图4可以看出,在氧化开始阶段(1 h前),两种陶瓷的氧化增重增加都比较快,而ZS1700的增重速率比ZS1900更快,氧化1 h时ZS1700的氧化增重高于ZS1900。随着氧化时间增加,两种陶瓷的氧化增重速率逐渐放缓,ZS1700与ZS1900的氧化增重差距逐渐变小;氧化10 h时两种陶瓷的氧化增重逐步接近一致。

表1 ZS1700 和 ZS1900 的力学性能Table1 Mechanical properties of ZS1700 and ZS1900

图4 ZS1700 和 ZS1900 在 1500 ℃ 空气中的氧化增重随时间变化曲线Fig.4 Mass gain of ZS1700 and ZS1900 oxidized at 1500 ℃in air for different time

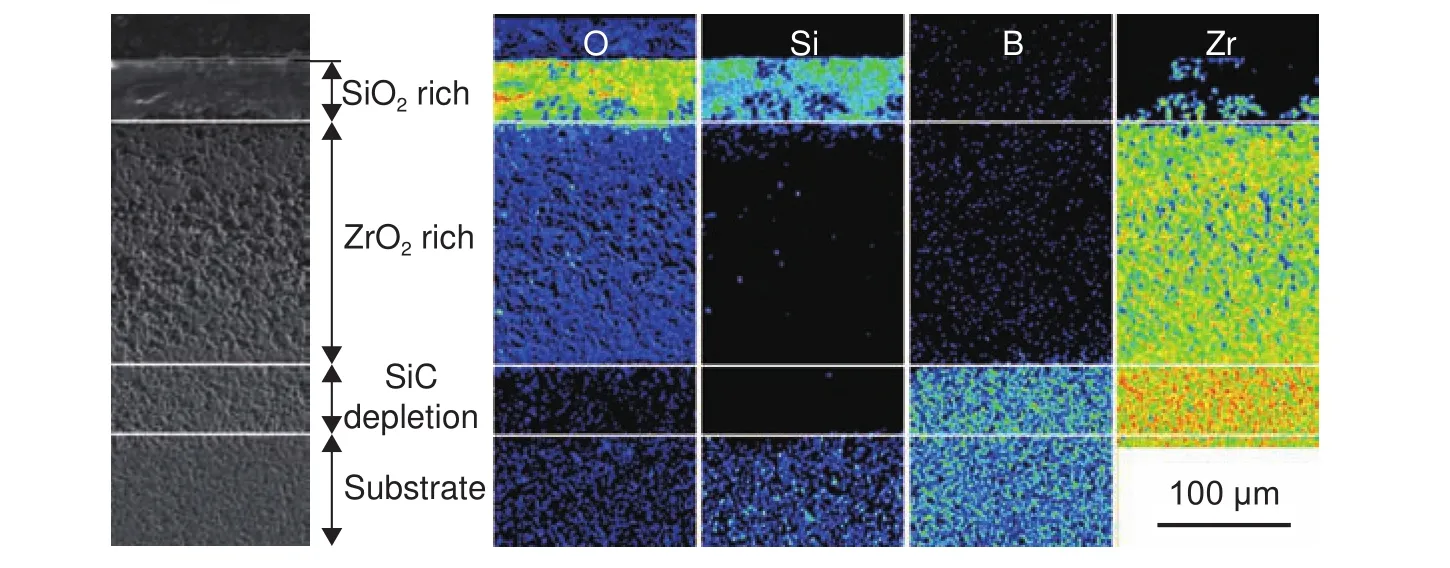

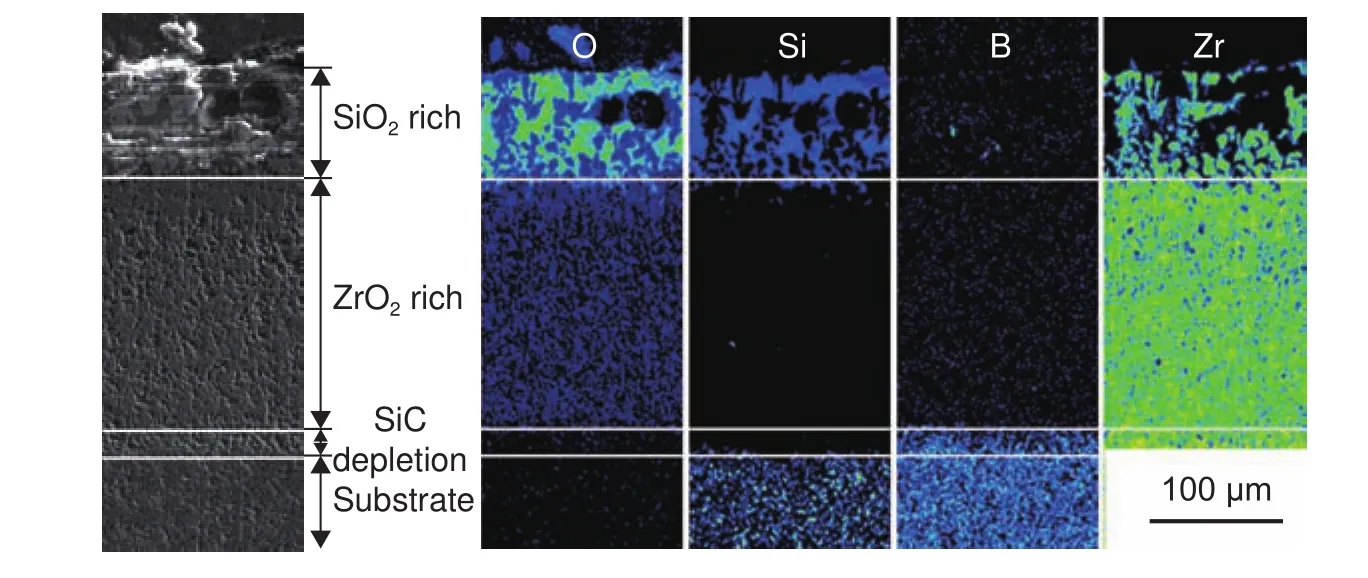

根据文献报道的 ZS氧化理论[12, 20-21],ZS的氧化层可以大致分为三层:富SiO2层、富ZrO2层、SiC耗尽层。基体中SiC氧化生成的SiO2逐步挥发至表面形成富SiO2层;ZrB2氧化生成的B2O3挥发、ZrO2留在原位形成富ZrO2层;随着氧渗入基体的深度越深,氧分压越来越小,SiC发生氧化而ZrB2未发生氧化形成SiC耗尽层。富SiO2层附着在陶瓷表面可以阻止氧进一步渗入,防止陶瓷继续氧化。富ZrO2层和SiC耗尽层的厚度相加可代表陶瓷基体的氧化深度。ZS1700和ZS1900在1500 ℃空气中氧化10 h后的截面SEM图像和各元素分布如图5和图6所示。

图5 ZS1700 氧化截面的 SEM 及 O, Si, B, Zr元素分布图Fig.5 Cross sectional SEM image of oxidized ZS1700 and elemental mapping of O, Si, B, Zr at the same area

图6 ZS1900 氧化截面的 SEM 及 O, Si, B, Zr元素分布图Fig. 6 Cross sectional SEM image of oxidized ZS1900 and elemental mapping of O, Si, B, Zr at the same area

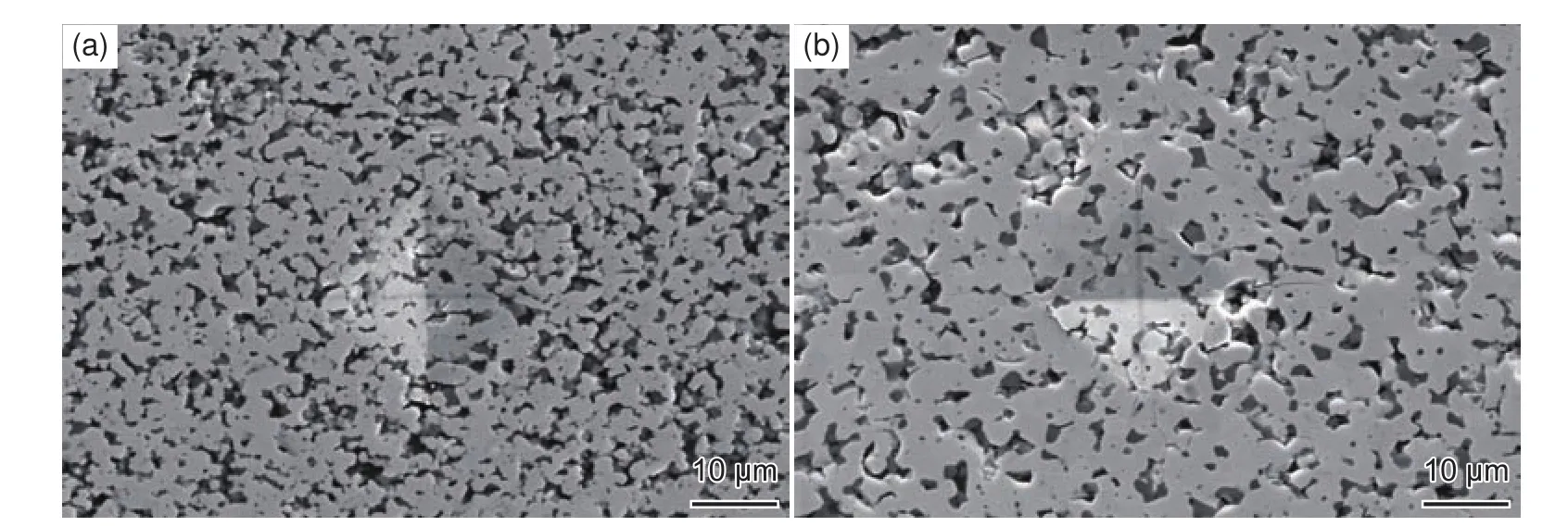

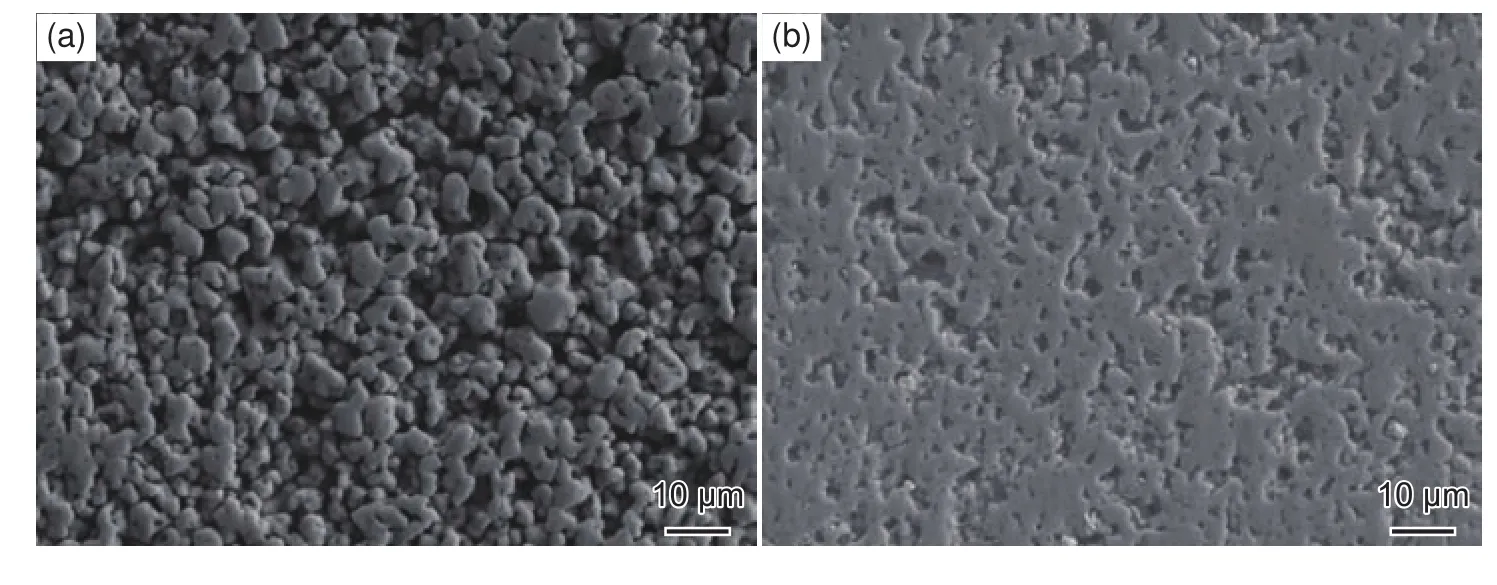

根据图5可以计算出ZS1700各氧化层的厚度,富 SiO2层的 Si、O 含量高,约 45 μm;富ZrO2层的 Si、B 含量低,O 含量高,约 180 μm,SiC耗尽层的 Zr、B 含量高,Si、O 含量低,约 55 μm。根据图6计算得到ZS1900各氧化层的厚度,富SiO2层约 85 μm;富 ZrO2层约 185 μm,SiC 耗尽层约20 μm。氧化10 h后,两个样品表面均被一层平整的SiO2保护层覆盖,ZS1900的富SiO2层厚度比ZS1700的厚,可以更有效地阻止氧渗入。由于SiC的氧化物挥发、ZrB2的氧化物部分挥发,富ZrO2层变得疏松、晶粒分解,但从两种陶瓷富ZrO2层的SEM图像可以看出(图7),ZS1900比ZS1700的疏松程度较轻、晶粒较为完整,这是由于ZS1900比ZS1700致密度的高、晶粒尺寸大。由于致密度的提高使氧渗入变得困难,ZS1900比ZS1700的SiC耗尽层变薄。根据富ZrO2层和SiC耗尽层的厚度,可以得到ZS1700的氧化深度为 235 μm,ZS1900 的氧化深度为 205 μm。比较两种陶瓷氧化后基体中的O分布还可以看出,ZS1900基体中的氧渗入量少,而ZS1700基体中的氧渗入量较多,这也是由于ZS1700的致密度较低形成了氧通路而引起的。虽然在1500 ℃空气气氛中氧化10 h后,ZS1700和ZS1900氧化增重相差不大,但ZS1900的初始氧化速率较慢,并且从氧化层分布和形貌上看,表面SiO2保护层较厚、富ZrO2层较致密、SiC耗尽层较薄、氧化深度较小、基体中氧渗入量较少,ZS1900的抗氧化性能比ZS1700有一定程度的提高。

图7 ZS 复合陶瓷氧化后富 ZrO2 层的 SEM 图像Fig. 7 SEM images of ZrO2 rich layers of oxidized ZrB2-SiC ceramic (a)ZS1700;(b)ZS1900

3 结论

(1)烧结温度由 1700 ℃提高到1900 ℃ 后,ZS陶瓷的晶粒长大、孔隙减少,致密度由98%提升至99.8%。

(2)烧结温度由 1700 ℃提高到1900 ℃ 后,ZS 陶瓷的硬度由 12.6 GPa 提高至 14.7 GPa,断裂韧度无明显变化。

(3)烧结温度由 1700 ℃提高到1900 ℃ 后,ZS陶瓷的高温弯曲强度显著提升。1600 ℃弯曲强度从 101 MPa 提升至 286 MPa;1800 ℃ 弯曲强度从 138 MPa 提升至 302 MPa。

(4)烧结温度由 1700 ℃提高到1900 ℃ 后,ZS陶瓷的抗氧化性能有所提高。ZS1900与ZS1700相比,在1500 ℃空气中氧化10 h后氧化深度较小、基体中氧渗入量较少。