钛合金零件表面超音速火焰喷涂碳化钨工艺控制

2018-08-02郭初阳廖发海邹浩彦

郭初阳,廖发海,陈 哲,邹浩彦

(中国人民解放军驻西安飞机工业公司军事代表室,陕西 西安 710089)

近几年,钛合金材料借助其优越的物理化学性能在工业制造领域得到了大量的推广和应用,特别是在航空制造业,钛合金材料以其强度高、质量小的优势正逐步替代传统航空工业材料。从发展趋势来看,钛合金制品将在诸多制造领域进一步得以利用。超音速火焰喷涂碳化钨工艺可以使钛合金零件表面具有耐磨损、抗腐蚀、耐高温、抗氧化和自润滑等功能,从而提高钛合金零件的质量和可靠性,达到延长零件使用寿命的目的。然而,由于钛合金零件在进行超音速火焰喷涂碳化钨工艺过程中条件要求比较高,因而应对材料、设备、工艺、环境、质量和人员等方面进行控制[1-2]。

1 材料控制

为预防零件缺陷,钛合金材料必须进行入厂检验,以确保材料符合要求。主要检查内容包括材料标识、合格证、试验情况、规格、数量、毛坯件全尺寸和机械性能等。

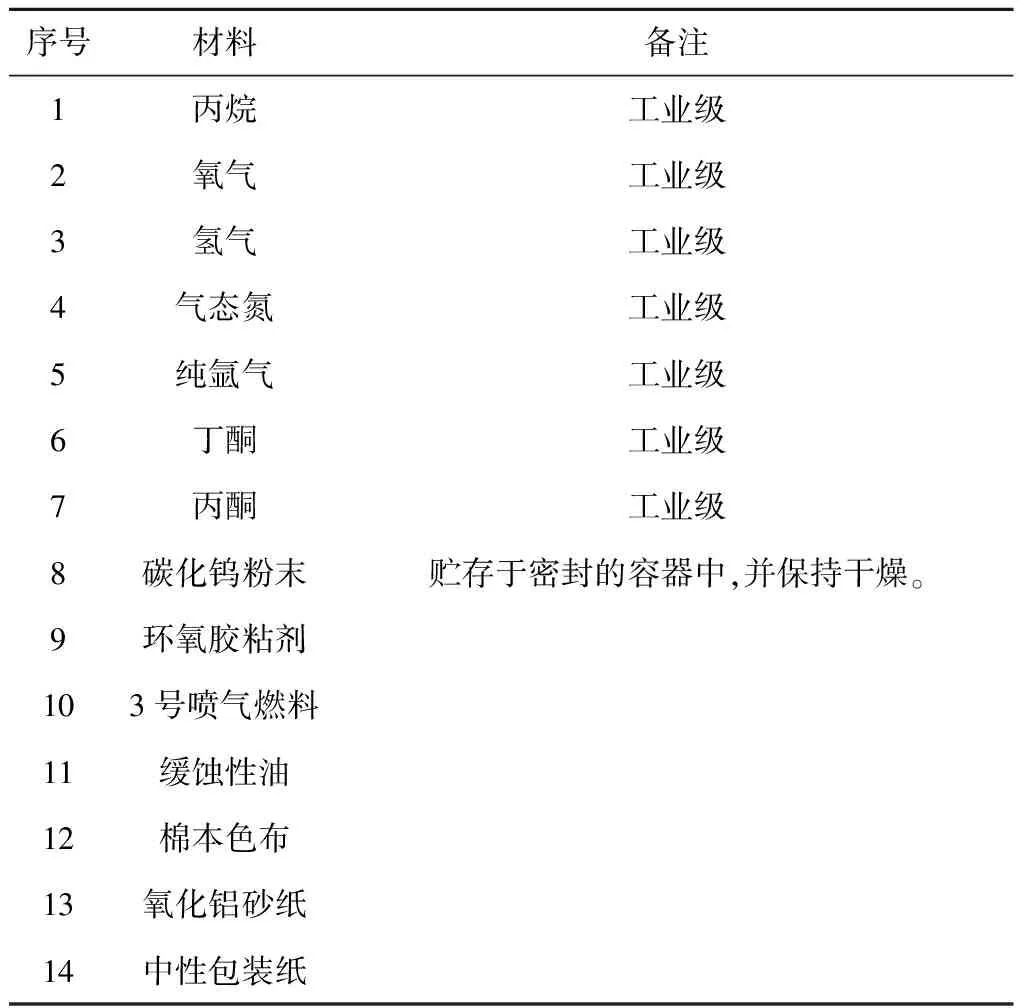

在钛合金零件表面超音速火焰喷涂碳化钨过程中,需要使用的材料见表1。

表1 超音速火焰喷涂碳化钨工艺材料

2 设备控制

超音速火焰喷涂碳化钨工艺所用的喷枪必须安装在自动行走机构上,并能够准确控制喷枪与喷涂表面的角度、距离以及相对移动速度。工艺实施过程中所用的减压阀、流量计、压力表、送粉器和温度测量仪应进行定期校验。应使用在线温度测量仪和速度监控装置,以准确控制喷涂时的火焰流温度和速度,保证涂层质量的稳定性。涂层厚度测量仪的精度应保证厚度测定值与实际厚度之差在±10%以内。喷涂设备应按照设备制造商的要求定期检查维护。

3 工艺控制

3.1 一般要求

喷涂批生产零件前应编制详细的工艺文件,并经过识别和鉴定。工艺文件中应包括的主要内容见表2,以确保涂层质量符合要求,稳定一致。鉴定后的工艺文件中所要求的工艺参数不能轻易更改,若需更改,必须重新进行鉴定。

表2 工艺文件应包含的主要内容

零件应在完成所有的成型和热处理操作并清洗后48 h内,开始喷涂操作。不允许采用吹砂的方式对零件进行清理。喷涂前应用薄铁皮或其他合适的材料对与喷涂区相邻的区域进行保护。对于外形尺寸>500 mm的零件,喷涂前应对待喷涂表面进行预热,预热的最高温度为65.5 ℃。

喷涂期间应采用热电偶监测零件的基体温度,对旋转零件进行喷涂时,可以采用红外线测量基体或涂层温度代替热电偶监测零件的基体温度,并在喷涂操作间歇和喷涂周期结束时进行温度监测,零件基体的最高温度应≤176 ℃。当喷涂区域的最大尺寸<500 mm时应选取3个测温点,最大尺寸为500~800 mm时应选取4个测温点,最大尺寸>800 mm时选取的测温点应>4个,并且均匀分布。

喷涂操作可定时间歇,以使零件降温,并用来检查涂层厚度尺寸,每次中断应≤10 min。在喷涂操作期间或间歇期间,可以采用吹氮气、氩气或压缩空气的方法来加速降温。

喷枪枪口与零件表面之间的距离应恒定地控制在规定参数的±6.3 mm范围内。喷枪火焰流中心线与零件表面之间的角度应尽可能接近90°。喷涂范围的尺寸公差应为±3 mm。若喷枪喷涂到不允许存在涂层区域,则应通过喷玻璃丸的方法去除。使用丙酮或丁酮去除零件表面的残余烟尘或其他残余物,应戴上白棉手套搬运已清理的表面,并用中性包装纸进行覆盖或保护,直至准备开始喷涂。

3.2 工艺流程

超音速火焰喷涂碳化钨工艺流程如下:表面清理→装夹保护→喷涂→涂油。

1)表面清理。对于经过喷丸的零件,在喷涂前应进行钝化处理;对于不喷丸的零件,在喷涂前应进行酸洗。

2)装夹保护。将经过清理的零件牢固地安装在喷涂工作台上,确保在喷涂过程中相对位置不会发生变化。装夹应合理,确保焰流能按要求的角度和距离到达要喷涂的表面,对不需要涂层的零件表面进行保护。

3)喷涂。按经过鉴定的工艺文件要求参数进行喷涂,每次喷枪点火时,按需要使用氢气作为燃料气体。

4)涂油。对已喷涂零件涂敷缓蚀性渗透油进行保护,将零件在缓蚀性渗透油中浸渍至少5 min,以确保完全渗透,或在涂层上刷涂缓蚀性渗透油使油液保持至少5 min,用清洁的棉布擦去多余油液,使零件在通风良好的区域干燥至少1 h。应尽可能在刚完成喷涂的涂层上涂敷缓蚀性渗透油。如果涂层经过了机加或研磨,则应重新涂敷缓蚀性渗透油。

用于质量控制的试样应采用与零件相同的要求进行处理,包括喷丸、表面清理和喷涂等。对于弯曲试样可以仅采用钝化处理作为喷涂前的表面清理方式,但弯曲试验后应用10倍放大镜检查弯曲处的涂层。连续喷涂时,应在生产前进行一次所有质量控制试验;非连续喷涂时,应在每次生产前进行一次所有质量控制试验。喷涂质量控制试验所用的试样时,喷枪与喷涂表面之间的角度应采用生产零件时需要使用的最小角度,其他工艺参数按工艺文件要求执行。

4 环境控制

喷涂系统应安放在通风良好的隔音室内,设备控制系统集中安排在独立房间内,并注意对设备及时降温。

用于产品检验的场地应与生产场地隔离开,防止成品、在制品、拒收品发生混淆,场地应干净、整洁,避免产品在检验过程中遭受污染。

应配备检验平台,平台上应衬有软垫,且软垫必须保持清洁。检验平台上应有足够的照明设备,无论采用天然散射光或无反射光的白色透射光,光照强度≥300 lx。如果采用日光灯照明,只要40 W日光灯距检验台面在500 mm范围内,则满足要求。

5 质量控制

5.1 外观要求

碳化钨涂层表面应均匀、连续,无片状剥落、散裂、碎屑、气泡和可见的裂纹,涂层边缘应无开裂现象。喷涂后,零件表面粗糙度应符合工程图样的规定,当工程图样没有规定时,表面粗糙度应为Ra3.8 μm或更高等级。零件表面粗糙度应在所有的表面精饰操作完成之后测量。

5.2 厚度要求

碳化钨涂层厚度应符合工程图样的数值要求。

5.3 返修要求

对于不合格的零件,应退除涂层,在查明原因、有效处置后可以重新进行喷涂。对于经过喷丸的零件,只允许返修一次。

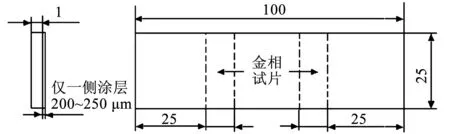

5.4 金相检验

准备2块试片(见图1),试片材料为TC4(或Ti-6AL-4V),在一侧喷涂200~250 μm厚的涂层,表面粗糙度应为Ra3.8 μm或更高等级。目视或放大10倍检查喷涂后的试片表面,涂层应符合下列要求:1) 涂层与基体金属接合良好,涂层边缘不应出现分离;2) 涂层表面应是均匀、连续表面,无片状剥落、散裂、碎屑、气泡和可见的裂纹。

图1 金相检查试片

截取金相试片(见图2),使得切割工具先通过涂层以使涂层产生的损伤最小。将距离端头至少25 mm处的截面作为金相检查面,固定试样截面,并进行金相抛光,然后检查涂层。

图2 试片截取方式

涂层应符合表3的要求。其中,硬度是根据ASTM E384确定的最少10个代表性读数计算的最小平均硬度值,氧化物和外来颗粒是所观察区域面积上的最大允许百分比,孔隙是在显微镜下放大200倍至500倍观察时总面积上允许的最大百分比,残留碳化物是所观察区域面积上的百分比,结合面粗砂是所观察区域面积上允许的最大百分比,界面分离和裂纹是放大200倍至500倍时观察。

表3 涂层金相检查的要求

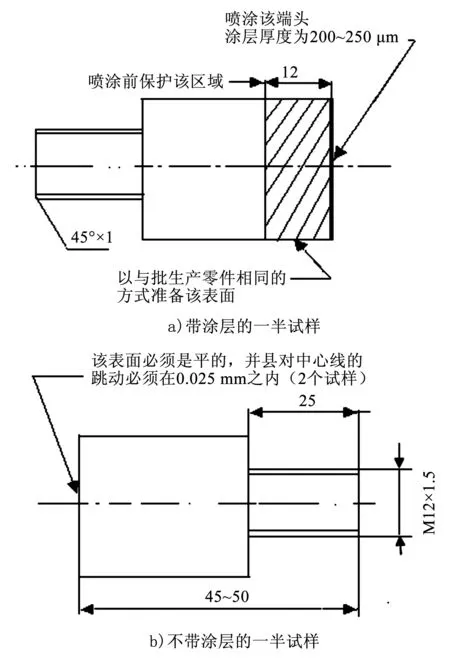

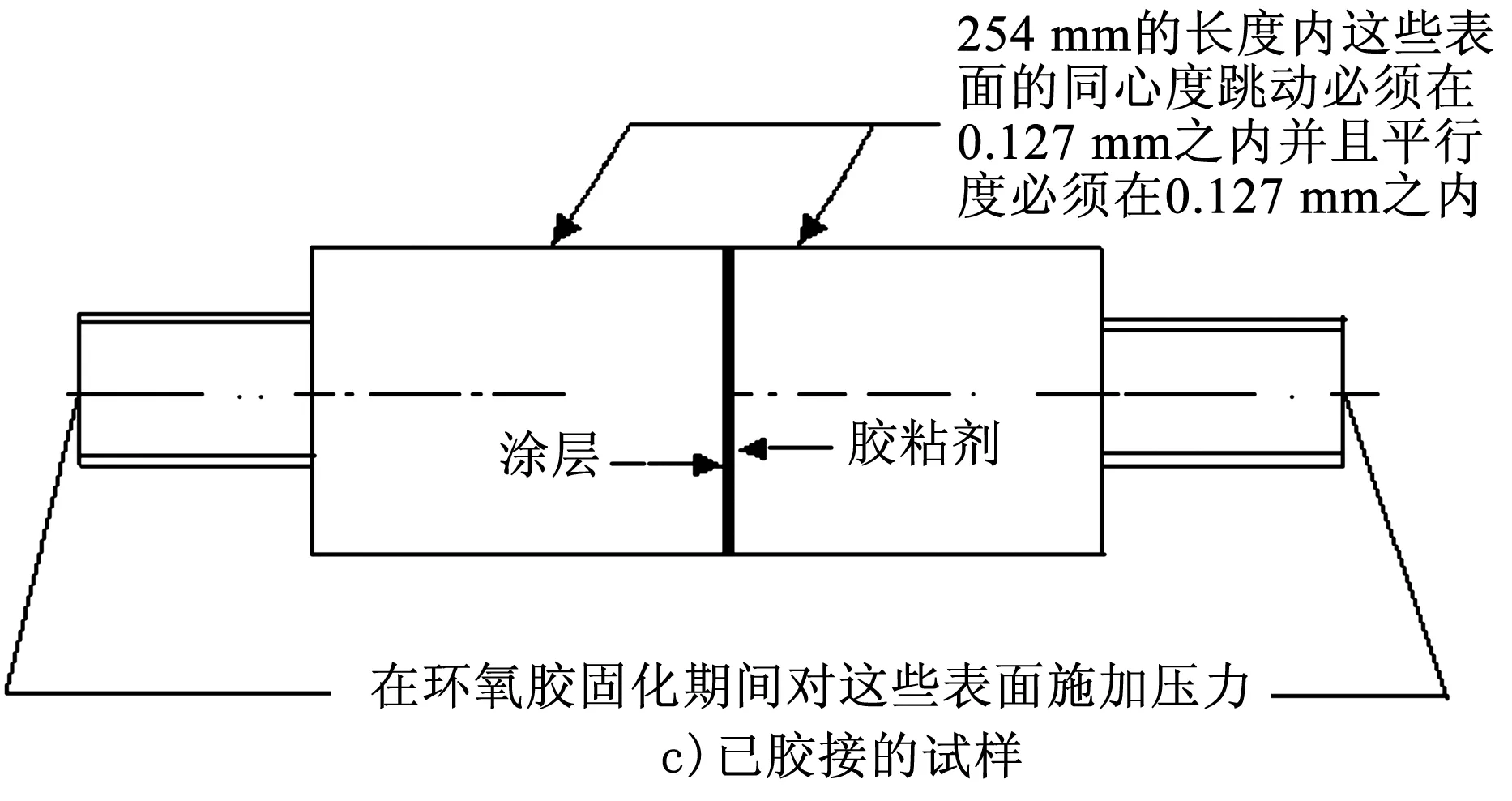

5.5 接合强度试验

准备5根试棒,材料为TC4(或Ti-6AL-4V),直径为25 mm的棒料,喷涂之前按图3对试棒侧面进行保护。已喷涂的试棒应与5个不喷涂的试棒粘接,不喷涂的试棒可以用任何合适的材料制造。采用环氧胶粘剂进行胶粘,接触面连接时应将试棒对接直,溢出的胶粘剂用丙酮或丁酮去除,胶粘剂在(176.7±5.5) ℃固化至少1 h,多余的胶粘剂在固化后用240粒度的氧化铝砂纸打磨去除。胶接的试棒应进行拉伸试验至拉断,试验夹具的中线应与试棒的中线一致,滑块加载速度应为1.27 mm/min,每个试棒的接合强度应>68.9 MPa。如果因接合面上环氧树脂胶粘剂导致接合强度不能满足最低要求,则应对相同的试棒进行重新试验。

图3 接合强度试样的准备

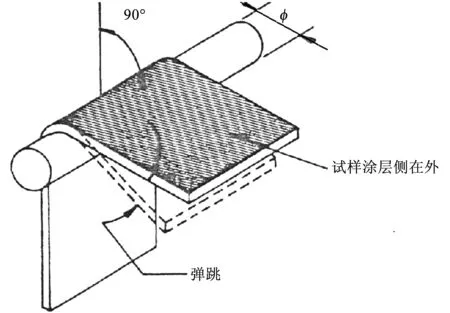

5.6 弯曲试验

准备2组试样(见图4),试样材料为TC4(或Ti-6AL-4V)。按图5所示进行弯曲试验,试样应绕着直径为12~13 mm的圆柱进行弯曲,弯曲速率约为4°/s,使回弹后达到90°±5°。弯曲后,目视检查涂层,涂层不应与基体分离且不应在涂层间分离,涂层出现裂纹视为不合格。

图4 弯曲试样示意图

图5 弯曲试验示意图

6 人员控制

钛合金零件超音速火焰喷涂碳化钨工艺使用的部分材料具有毒性或腐蚀性,操作人员和检验人员应经过专业培训并持有操作证和培训证明。操作时,人员必须配备防护用具,操作者必须严格按照经鉴定的工艺文件要求进行操作,并在相关记录卡上认真做好原始记录。检验人员负责生产现场的巡回检查,保证工艺文件的正确执行,并在原始记录上加盖检验印章。