核岛换热器筒体椭圆度成因控制及检测

2018-08-02王先中

王先中

(中广核工程有限公司,广东 深圳 518124)

核岛换热器数量多,分布于核电站多个系统,其担负着正常工况、失水事故工况和停堆检修期间核电站多个系统介质的压力和温度调控作用,保障核电站的安全运行[1]。这类换热器在设计和生产制造及检查验收过程中,除满足GB 150/GB 151的相关规定外,还要满足RCC-M规范以及国家对核电行业的监管要求。为确保换热器的最终质量满足核电站各系统功能的使用要求,应加强过程质量控制,关注关键零部件的生产制造、检查验收以及换热器整体装配质量。筒体作为换热器壳程部分的关键零部件和承压边界,其质量状况对换热器的质量和功能影响至关重要。换热器筒体制造过程中涉及的质量控制点包括原材料、力学性能、焊接、热处理和无损检测等。本文侧重讨论核岛换热器筒体椭圆度形成因素控制及检测。

1 筒体椭圆度的形成因素

1.1 筒体卷制造成的椭圆度

一般情况,直径>400 mm的核岛换热器筒体基本都由钢板卷制后组焊而成。筒体板材在进行卷制成型时,通常前缘部分采用压制法进行预弯曲,在最终弯曲之前将板材两端平直段边缘予以削除,避免在纵焊缝焊接区域产生非弧形的平板区。成型组焊后,进行校圆,并使用专用样板检查其圆度。虽然专业制造厂家在筒体卷制过程中采用了尽量减小椭圆度的制造工艺,但在实际生产过程中,由于其曲率半径的偏差、卷制工艺不合理性和卷制操作工的操作技能等因素,均有可能造成卷制变形,引起筒体出现椭圆度。椭圆度大的筒体(筒节)相互组焊之后,更难以保证壳程筒体的椭圆度。对于装有内件,尺寸公差控制严格的核岛换热器,如果筒体存在过大的棱角度、椭圆度,最终会妨碍管束组件及其他内件的装配质量,甚至影响到管束顺利装配。

1.2 焊接变形造成的椭圆度

通过板材卷制而成的筒节,合拢后进行纵焊缝焊接,筒节之间通过环焊缝(包括开孔接管的环缝)焊接最终形成筒体部件。由于纵缝和环缝的焊接工艺为局部加热,故不可避免地产生焊接内应力和变形。焊接是不均匀加热过程,热源只集中在焊接部位,且以一定速度向前移动,局部受热金属的膨胀能引起整个焊件发生平面内和平面外的各种形态的变形。焊接变形从焊接开始时便产生,焊缝正在施焊部位受热产生膨胀变形,后面开始凝固和冷却部位产生收缩,焊接完成冷却到室温后,焊件上残留下来的变形称为焊接残余变形,它对产品质量和使用性能产生影响,这种影响也体现在焊接尺寸的变化[2]。

焊后存在于结构中的变形主要有5 类:纵向收缩变形(沿焊接方向的收缩)、横向收缩变形(垂直于焊接方向上的收缩)、挠曲变形、角变形(焊后构件围绕焊缝产生角位移)和波浪变形。对于纵向焊缝而言,焊缝产生的横向收缩会导致直径减小,焊缝产生的角位移引起筒体不圆;对于环形焊缝而言,焊缝产生的横向收缩导致筒体尺寸减小,焊缝产生的纵向收缩导致直径减小。由于焊接过程中存在的应力和变形,引起筒体直径的局部变化,最终导致筒体出现椭圆度[3]。

1.3 筒体自重变形引起的椭圆度

分布在核电站各系统中的核岛换热器,相比较石化等行业内承压容器而言,直径小(一般情况下<1 200 mm),体积不大,质量小,一般不考虑因筒体自重变形而引起的椭圆度。

2 筒体椭圆度对质量的影响与控制

2.1 筒体椭圆度对核岛换热器质量的影响

对于核岛换热器来说,一般为内承压容器,制造完工后的筒体应是真正的圆形,筒体由于存在椭圆度(Dmax-Dmin),在内压作用下会引起周向的附加弯曲应力[4];同时,筒体存在椭圆度,也影响内件的装配(如管束不能顺利穿入);因此,筒体作为换热器壳程的关键零部件,其制造质量是影响核岛换热器质量不可忽视的重要因素。

2.2 筒体椭圆度的控制

由于引起筒体椭圆度的因素主要由筒体卷制成型和筒体纵、环焊缝的焊接过程造成,因此,在筒体卷制成型过程中,应尽可能地选取合理的卷制工艺,细化工艺要点,严格控制曲率偏差,提高卷制操作工的技能,避免因卷制变形而引起的椭圆度。在筒体的焊接过程中,应根据工艺评定,细化焊接操作工艺规程,做好防变形措施,合理预留焊接变形量。在焊前、焊中和焊后,应严格控制焊接实施全过程,控制焊接坡口错边量及间隙,尽量减小和避免因筒体纵、环焊缝在焊接过程中引起的焊接变形而造成筒体出现超差的椭圆度。

3 筒体椭圆度测量

3.1 筒体椭圆度标准规定

GB/T 151—2014第8.2条规定,对于板材卷制的筒体,内直径允许偏差可通过外圆周长加以控制,其外圆周长允许上偏差为10 mm,下偏差为零。圆筒同一断面上最大直径Dmax与最小直径Dmin的差值e≤0.5%DN。并当筒体直径≤1 200 mm时,e≤5 mm;筒体直径>1 200~2 000 mm时,e≤7 mm。对于核岛换热器而言,遵循的核电站建造规范RCC-M,其中RCC-M的F4200对于内压容器圆筒体的几何允许偏差也有类似规定。

3.2 换热器壳程筒体椭圆度的检测

工厂实际生产检验过程中,对于椭圆度的测量,通常采用在水平位置选取有代表性的典型断面,多次测量(纵焊缝位置处必须测量)即可得出同一横截面上最大内径与最小内径的差值e。

筒体直径可在内表面或外表面测量。在外表面测量时,应按所取截面的壁厚进行修正。对于直径>600 mm的换热器壳程筒体,检测人员能进入筒体内部进行检测操作,采用的方法是利用卷尺测量内径,这种方法检测人员的经验很重要,测量误差较大,为了减小测量误差,通常对选取的典型截面采用米字形多点测量,需要多次测量,以尽量反映筒体的实际椭圆度。对于直径<600 mm的换热器壳程筒体,检测人员不能进入筒体内部进行检测操作,检测人员在筒体外表面选取典型截面,采用米字形多点测量、多次测量,得出的最大e值即为椭圆度。

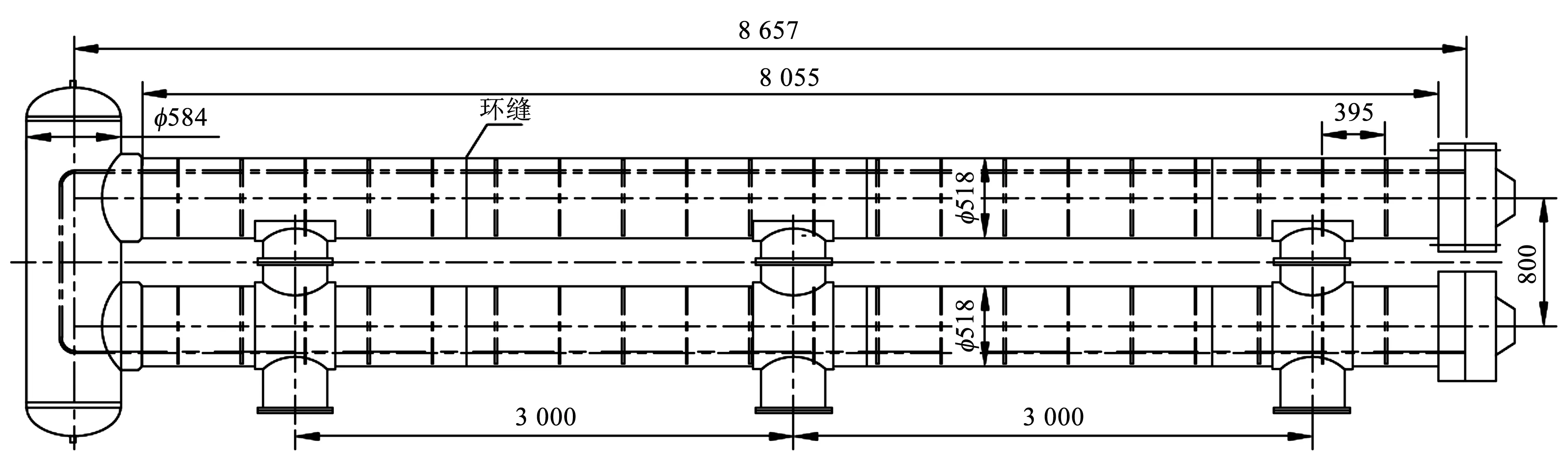

通常检测人员选取典型截面选点测量计算的e值,虽然是定量检测,但是受制于检测人员的经验等人的影响因素较大。对于细长小直径筒体,例如典型的核岛换热器中再生热交换器(APG002RF),外形尺寸如图1所示,壳程上下重叠2个筒体,筒体内径为500 mm,单个筒体总长近8 000 mm,筒体分3段卷制后进行纵缝环缝焊接,不同的检测人员测量细长筒体椭圆度的结果有所差异,可能造成最大变形位置遗漏检测。为了减小测量误差,少数制造厂通过试验研究,改进了测量技术,逐步采用模拟组件的检测方法。采用此测量方法已成功解决了核岛换热器细长筒体椭圆度和直线度的测量问题。

图1 再生热交换器外形尺寸图

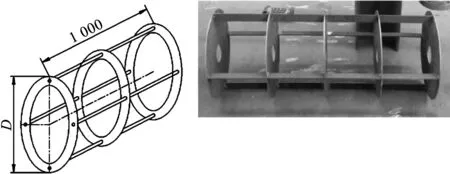

模拟组件即为制作的立体样板,用以进行模拟穿筒检测。模拟组件应和折流板的外圆尺寸一致,既能实现对细长小直径筒体椭圆度的检测,也能检测细长筒体的直线度和环缝位置处的棱角度;同时,在管束组件装配前进行了预组装,可以起到早发现问题早处理的效果,避免了实际装配时才发现问题的质量风险。模拟组件和模拟穿筒检测分别如图2和图3所示。

图2 模拟组件

图3 模拟穿筒检测

立体检测样板的直径D介于筒体和折流板的直径之间,一般以稍大于折流板的直径d0为宜。通过多次试验,取D=d0+(2~3)。对于总长度>6 m的筒体,通常由多个筒节组焊而成,考虑到环缝焊接变形影响直线度,应适当加长立体检测样板的长度,但不能过大,否则会影响操作。

4 结语

筒体作为核岛换热器壳程的重要零部件,其制造质量,尤其是椭圆度,对核岛换热器整体装配质量和后续在核电站的使用功能及寿命有着重要的影响。本文通过对核岛换热器筒体椭圆度形成因素分析,简述了控制及测量方法,使得核岛换热器筒体椭圆度符合设计图样要求,达到了筒体过程制造质量的控制,从而保证了核岛换热器的壳程制造质量。