某型点火具瞎火故障研究

2018-08-02李便花金利民和海亮

李便花,金利民,尤 杨,和海亮,苑 哲,赵 毅

(1.山西北方晋东化工有限公司,山西 阳泉 045000;2.驻阳泉地区军代室,山西 阳泉 045000)

火工品是一种特殊能源,其具有能量质量比高、作用时间短、起爆及输出能量可控、体积小及长期贮存性好的特点[1-2]。火工品是在接收发火指令后,以较小能量激发其内装敏感药剂而产生燃烧或爆炸,以其燃烧火焰、爆炸冲击波和高压燃气,实现点火、起爆和做功等预定功能的一次性使用的元器件、装置和系统的总称[3-4]。火工品作为武器系统中的敏感元件分布在武器所需的各个部位,其安全性、可靠性直接影响武器系统的安全性和可靠性。

1 延期类点火具的结构和作用原理

延期类点火具属火工品的一种,其既能控制弹丸飞行时间,又是启动下一级能量的点火元件。其结构较复杂,体积小。当接收到发火能量时,延期点火具开始作用,达到延期时间后,点燃下一级传火件,完成其功能。

1.1 产品结构

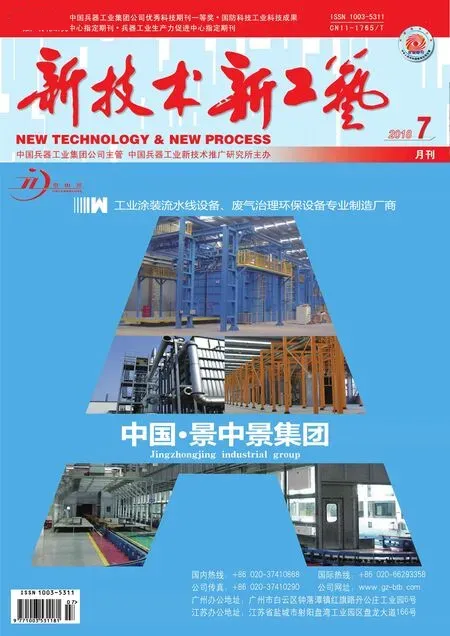

该型延期点火具结构图如图1所示,其由延期机构、密封圈I、火帽、发火件、底座和击发机构等部分组成。

图1 点火具结构图

1.2 作用原理

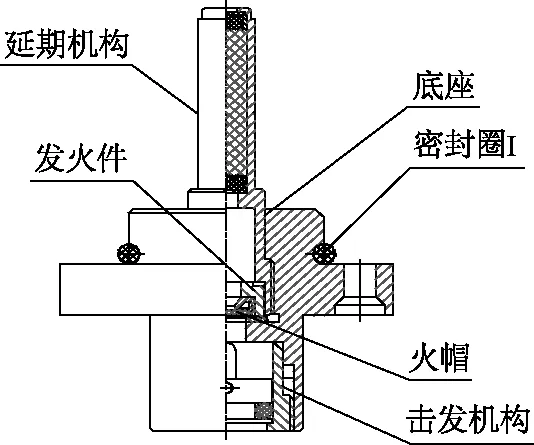

点火具作用原理如图2所示。弹丸发射时,发射装药作用形成的高温、高压气体推动弹丸在膛内运动的同时,压迫点火具击发机构作用撞击火帽,火帽发火点燃发火件,发火件内药剂燃烧再点燃延期机构,延期机构内延期药经过约规定延期时间后输出的火焰气体点燃传火药盒,传火药盒产生高温、高压火焰气体及灼热的固体颗粒,点燃火箭发动机装药,使弹丸获得稳定的续航能力。

图2 点火具作用原理示意图

1.3 点火具发火及延期时间测试原理

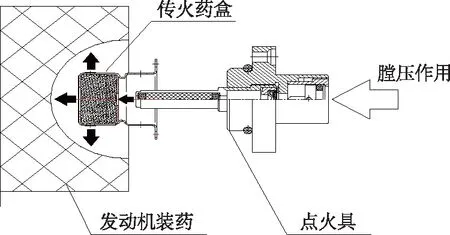

发火及延期时间测试工装如图3所示。

图3 发火及延期时间测试工装

将落锤固定在挂杆上,调整撞针底平面与测延期时间工装击发体上平面间距离,使其达到规定高度H1,旋紧调整钮;按下释放键,落锤沿导轨下落,撞针撞击测延期时间工装击发体,击发体撞击点火具击发机构,击发机构撞击火帽使其发火的同时,触头触碰测时系统开关,测时系统启动;约规定延期时间后,点火具输出端喷出火焰,测延期时间工装底部的传感器接受到光信号后测时系统停止,完成了点火具发火和延期时间测试。

2 故障现象及危害

2.1 产品故障现象

产品在交验过程中,高温发火测时试验时,第1发点火具出现延期时间检测仪器不停止现象,点火具瞎火。

2.2 故障危害

该延期点火具装配于某型弹丸中,在弹丸完成第1阶段的飞行时,可靠点燃第2阶段的发动机,使弹丸获得增程飞行动能,实现弹丸的远距离打击。如果点火具瞎火失效,第2阶段的发动机无法可靠点燃,弹丸无动能继续飞行,出现一阶段飞行落地,无法实现远程打击目标,如果有战术准备,会有人员安全风险。

3 原因分析

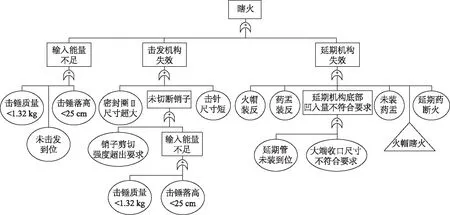

根据点火具的结构、作用原理,综合分析可能导致点火具瞎火的各因素,建立瞎火故障树(见图4)。

图4 点火具瞎火故障树

3.1 故障样品分析

未发火的故障样品如图5所示。目测击发机构中击针下落的尺寸与正常击发后的下落尺寸有偏差,对尺寸H进行检测,结果表明,尺寸H为(H2-0.52) mm,正常产品击发后尺寸H≥H2。将延期机构拆下后发现,火帽底部无击痕(见图6)。从故障样品现象及解剖分析,排除了延期机构失效及击发机构失效因素。

图5 故障样品 图6 故障样品延期机构

3.2 击发能量不足排查

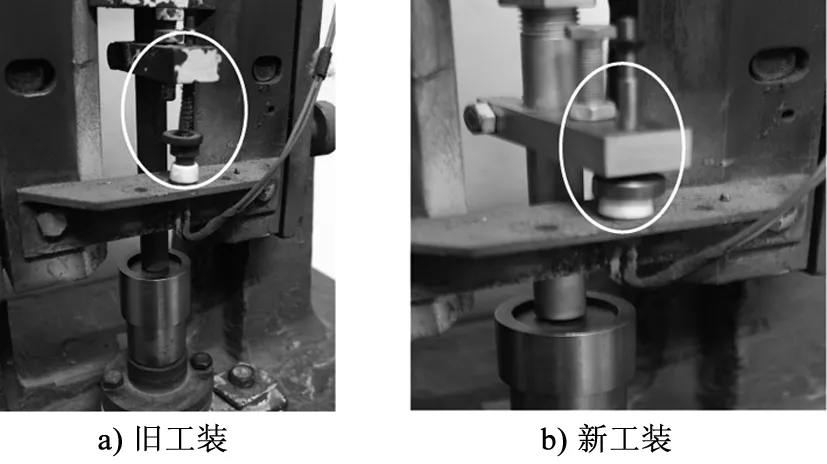

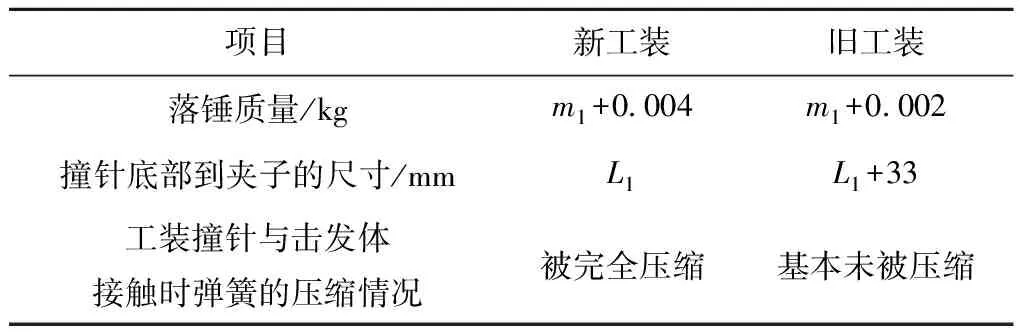

3.2.1 击锤质量 对测时试验用落锤仪的击锤质量进行了计量检测,结果表明,落锤仪的击锤质量为(m1+0.004) kg,符合制造与验收规范中规定的击锤质量≥m1的要求,排除了击锤质量 3.2.2 击锤落高 对测时试验用落锤仪的击锤落高进行了计量检测,结果表明,击锤落高为(H1+0.3) cm,符合制造与验收规范中规定的击锤落高≥H1的要求,排除了击锤落高 3.2.3 未击发到位 从图5及图6分析可知,击发机构中击针下落的尺寸不够,未对火帽进行击发,火帽底部无击痕,可见,点火具出现瞎火故障为试验工装未击发产品到位导致。 对试验工装进行了检查,该次使用的工装是今年年初新制备的,已使用该工装进行了2个批次产品的选药及交验,均未发生质量问题。第2批产品交验完成后,工装有锈蚀现象,试验部门将工装零部件拆解后进行了表面处理。点火具出现故障是该套工装防锈处理装配后试验的第1发产品,将试验状态的工装与原工装进行对比(见图7和图8)发现,差异较大。 图7 新旧工装对比图 图8 新旧工装撞针接触击发体状态 对新旧工装进行了尺寸检测对比,结果见表1。 表1 新旧工装试验状态尺寸对比 根据以上故障样品解剖及试验工装的对比检测可知,造成点火具瞎火的原因为产品试验过程中工装装配不到位,导致产品未击发。 按照点火具发火及延期时间测试原理,落锤释放后撞针撞击击发体,击发体撞击产品击发机构,击发机构撞击火帽的同时,触头压缩弹簧至一定程度后压迫测时系统开关并使其启动。从新工装工作状态分析,进行故障点火具发火试验时,落锤下落撞针无足够运动行程使产品击发机构击发到位时,夹子已将弹簧完全压缩后停止,阻止落锤下落,落锤下落产生的能量被触头、弹簧及夹子消耗,至使火帽未接受足够发火能量而未作用,导致点火具瞎火。 为验证对故障定位的准确性和点火具瞎火机理分析的正确性,在故障样品同批次产品中随机抽取10发,进行了新、旧工装各5发的发火验证试验。试验结果如下:使用新工装进行发火试验时,5发全部瞎火,外观与图5相同;使用旧工装进行发火试验时,5发全部作用;对其中1发瞎火点火具进行解剖,延期机构火帽无击痕,与故障样品现象一致;使用旧工装对其余4发瞎火的点火具重新进行发火试验,全部发火。故障得到了复现。 针对上述问题,采取如下措施:1)设计人员完善设计文件,明确工装装配尺寸及装配状态;2)操作人员完善试验工艺,明确规定试制前状态检查要求;3)用产品对试验工装及检测仪器进行状态确认,确认无误后正式进行产品交验试验。 将试验工装重新进行装配,对相关尺寸进行计量检测,符合要求后,在故障批中随机抽取20发进行试验,结果为产品均发火且延期时间符合技术要求。 重新对故障批加严抽样32发进行不同环境的测时试验,试验结果为产品全部符合技术要求。 通过上述研究,得出如下结论。 1)形成产品瞎火的原因是试验工装零部件拆解进行了表面处理后,未装配到位,使产品未接受到可靠发火的能量,从而导致产品出现故障,与产品本身质量无关。 2)涉及产品质量的每一个环节都应按照规定进行操作,细节决定成败,试验工装的不合理及装配不到位会使产品质量发生误判。 3)试验前状态检查是必不可少的环节,在产品试验时应加强测试系统的检测,确定系统正常后再进行产品试验,不能盲目进行操作,试验条件的确定也是对产品质量的负责。3.3 试验工装检查

3.4 机理分析

4 问题复现

5 采取措施及试验验证

5.1 采取的措施

5.2 试验验证

6 结语