苯基聚硅氧烷微胶囊化聚磷酸铵的制备及其在PP中阻燃性能研究

2018-08-01诸健强杨华裕

诸健强,杨华裕,陆 馨*,辛 忠

(1.华东理工大学化工学院产品工程系,上海 200237;2.华东理工大学,上海市多相结构材料化学工程重点实验室,上海 200237)

0 前言

PP具有优良的力学性能、良好的电绝缘性和耐化学药品性,被广泛应用于家电外壳、汽车内饰、电子电器、化工建材等行业领域[1-2]。然而由于PP本身易燃,因而限制了其在对阻燃安全性能要求较高的领域中的应用[3-4]。因此,提高PP阻燃性能以便扩展其应用范围仍然是一项重大的挑战。

APP作为一种无卤阻燃剂,广泛应用于塑料[5]、橡胶[6]等高分子材料的阻燃。但APP与高分子基材的相容性较差,易迁移至材料表面造成流失,影响材料阻燃的持久性;此外,APP的分解温度较低,不利于其在高温场合中的应用[7-8]。对APP进行微胶囊化处理,可以提高其热稳定性和耐水性[9]。在对APP进行微胶囊化处理过程中,目前报道的囊材主要有密胺树脂[10-11]、环氧树脂[12-14]和聚氨酯[15-16]等。

有机硅阻燃剂具有良好的疏水性和热稳定性,且在与传统阻燃剂并用时,表现出显著的协同作用。本文采用苯基三甲氧基硅烷作为前驱体,通过溶胶 - 凝胶法制备出MAPP,使用傅里叶红外光谱、扫描电子显微镜、能谱仪及热重分析仪对MAPP进行表征。将MAPP与PER进行复配,制备PP/MAPP/PER复合材料,研究了MAPP对PP/MAPP/PER复合材料阻燃性能、热稳定性和结晶性能的影响。

1 实验部分

1.1 主要原料

APP,Ⅱ型(n为1 000~1 500),工业级,济南金泉化工有限公司;

氨水,分析纯,上海凌峰化学试剂有限公司;

苯基三甲氧基硅烷(PTMS),分析纯,上海迈瑞尔化学技术有限公司;

PP,T03-L,中石化九江分公司;

PER,分析纯,上海润捷化学试剂有限公司;

抗氧剂,Irganox 1010、Irgafos 168,瑞士Ciba公司。

1.2 主要设备及仪器

傅里叶变换红外光谱仪(FTIR),Nicolet iS10,赛默飞世尔科技(中国)有限公司;

扫描电子显微镜(SEM),Nova SEM 450,美国FEI公司;

能谱仪(EDS),TEAM EDS,美国EDAX公司;

热重分析仪(TG),SDT Q600,美国TA仪器公司;

接触角测量仪,OCA20,德国Dataphysics公司;

双螺杆挤出机,SJSH-30,南京橡塑机械厂;

注塑机,CJ-80E,广东震德塑料机械有限公司;

氧指数仪,COL,莫帝斯燃烧技术(中国)有限公司;

垂直燃烧仪,CFZ-2,南京市江宁区分析仪器厂;

差示扫描量热仪(DSC),Diamond DSC,美国Perkin-Elmer公司。

1.3 样品制备

MAPP的制备:取去离子水加入烧杯中,然后分别加入13 g APP和5 g PTMS,搅拌后,加入氨水,反应22 h;将产品过滤,得到白色粉末,干燥后得到MAPP;

阻燃PP样条的制备:分别将APP或MAPP、PER及抗氧剂168和抗氧剂1010按照不同的比例加入到PP中,均匀混合后,经过挤出造粒、注射成型制作标准样条,所得样条编号见表1;挤出机螺杆温度设定为190~210 ℃,主机和喂料转速分别为200 r/min和20 r/min;注塑机的注射温度设定为185~205 ℃,注射压力45 MPa,注射时间15 s,保压时间10 s,冷却时间30 s。

表1 阻燃PP的配方Tab.1 The formulations of flame retardant PP composites

1.4 性能测试与结构表征

FTIR分析:采用KBr压片法,使用FTIR对样品进行分析,样品的扫描次数为32次,分辨率4 cm-1,扫描范围为400~4 000 cm-1;

SEM分析:采用SEM对样品表面形貌进行表征,在观察之前,采用喷铂的方法对样品进行处理;

采用EDS对样品表面元素进行分析;

TG分析:样品质量为3~5 mg,采用N2气氛,升温速率为10 ℃/min,温度测试范围为50~800 ℃;

采用接触角测量仪测试样品的水接触角;

采用氧指数仪,按照ASTMD2863-97 标准对样品进行阻燃性能测试,样条尺寸为120 mm×6.5 mm×3 mm;

垂直燃烧测试(UL 94):按照ASTM D3801标准对样品进行垂直燃烧测试,样条尺寸为127 mm×12.7 mm×2.7 mm;

DSC分析:采用N2气氛,升温速率为10 ℃/min,温度测试范围为50~200 ℃。

2 结果与讨论

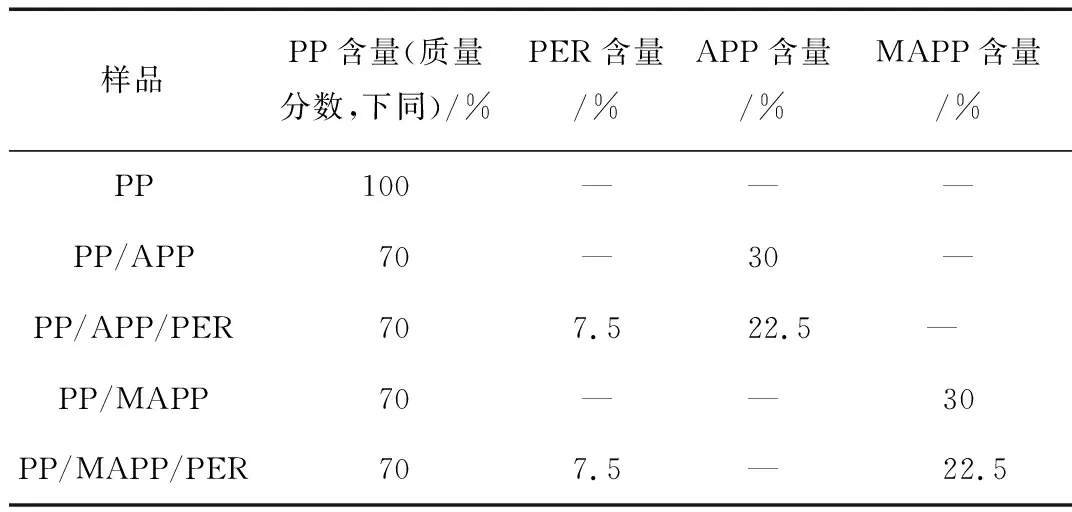

2.1 阻燃剂的FTIR表征

1—APP 2—MAPP图1 APP及MAPP 的FTIR谱图Fig.1 FTIR spectra of APP and MAPP

2.2 阻燃剂形貌分析

由图2可知,APP的表面非常光滑规整;而MAPP的表面比较粗糙,表面形貌与APP存在明显区别。

(a)APP,×5 000 (b)MAPP,×5 000图2 APP及MAPP的SEM照片Fig.2 SEM images of APP and MAPP

图3为APP及MAPP能谱表征结果。由APP的能谱曲线可以看出,在APP中存在N、O及P元素。在MAPP的能谱曲线中,除了N、O及P元素外,还存在C及Si元素,表明APP被苯基聚硅氧烷成功包覆。

1—APP 2—MAPP图3 APP及MAPP的EDS曲线Fig.3 EDS analysis of APP and MAPP

2.3 阻燃剂的疏水性能

(a)APP (b)MAPP图4 APP及MAPP水的接触角Fig.4 WCA images of APP and MAPP

对APP及MAPP进行水接触角测试,测试结果如图4所示。APP水的接触角为0 °,表明APP具有极强的亲水性。当APP被苯基聚硅氧烷包覆过后, MAPP的接触角增至153 °,表明MAPP表面具有超疏水特性。由于苯基聚硅氧烷具有良好的疏水性能,使用苯基聚硅氧烷包覆APP,能够显著提高阻燃剂的疏水性。

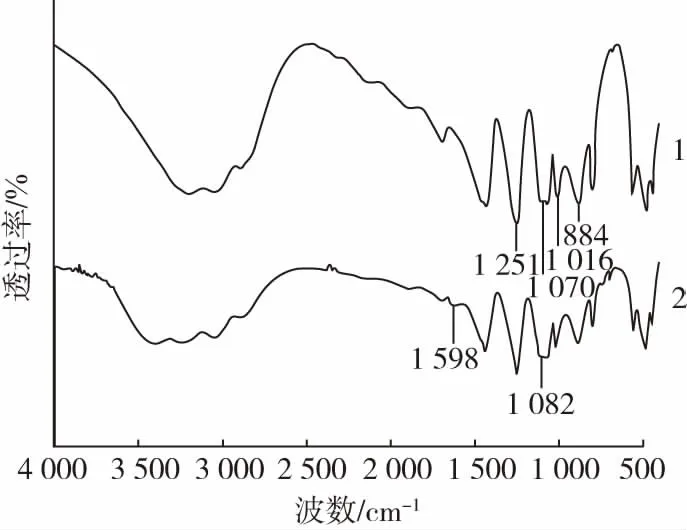

2.4 阻燃剂的热稳定性

1—APP 2—MAPP图5 APP及MAPP的TG曲线Fig.5 TG curves of APP and MAPP

由图5可知,APP的分解主要分为2步,第一步是在336 ℃左右,质量损失为5 %,这一步的挥发性产物主要是NH3和H2O,与此同时形成交联聚磷酸(PPA);第二步热分解主要发生在500 ℃及以上,这一阶段的质量损失主要由于PPA的蒸发和(或)脱水形成P4O10[17]。最后当温度达到800 ℃时,APP的残炭率是22.20 %。由MAPP的热重曲线可以看出,当APP被苯基聚硅氧烷包覆过后,MAPP的初始降解温度T1 wt %降到228 ℃,这说明在APP的表面存在苯基聚硅氧烷,并且其首先发生分解。但随着温度逐渐升高,在800 ℃时, MAPP的残炭率为40.09 %,较之APP有大幅提高,表明苯基聚硅氧烷包覆能够降低阻燃剂的初始分解温度和显著提高残炭率。

2.5 阻燃PP的阻燃性能

对阻燃PP进行极限氧指数和垂直燃烧测试,测试结果如表2所示。由测试结果可以看出,纯PP的极限氧指数仅为17.5 %,且未通过垂直燃烧测试,表明PP属于易燃材料。在仅加入APP和MAPP作为阻燃剂时,PP/APP和PP/MAPP复合材料的极限氧指数分别为20.5 %和22.5 %,表明MAPP的阻燃性能优于APP。但PP/APP及PP/MAPP复合材料均未通过垂直燃烧测试。在加入PER作为成炭剂后,PP/APP/PER和PP/MAPP/PER复合材料的极限氧指数分别为29.3 %和29.9 %,且均达到UL 94 V-0级别。阻燃性能测试结果表明,MAPP的阻燃效果优于APP,且成炭剂的加入能够提高阻燃剂在PP中的阻燃效果。

表2 阻燃PP的阻燃性能Tab.2 The flame retardancy properties of PP composites

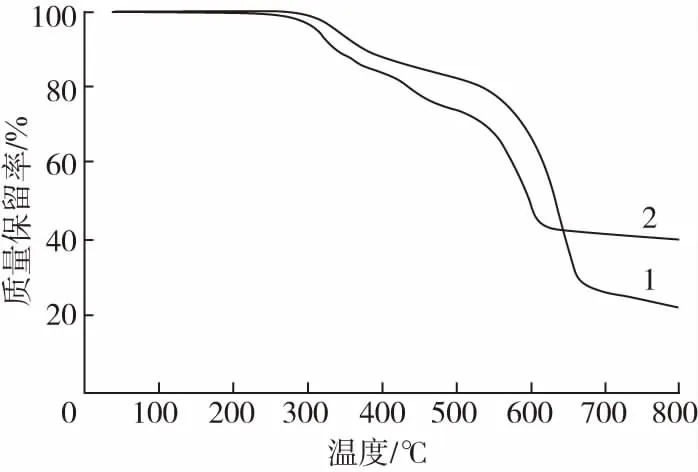

2.6 阻燃PP的热稳定性

1—PP 2—PP/APP/PER 3—PP/MAPP/PER图6 阻燃PP的TG曲线Fig.6 TG curves of PP and flame retardant PP composites

图6为阻燃PP的TG曲线,表3为热重数据。纯PP在376 ℃左右开始分解,质量损失1 %,并且在480 ℃左右几乎完全分解,在800 ℃时,纯PP的残炭率为零。与纯PP相比,阻燃PP复合材料的初始降解温度均明显降低,但在800 ℃,PP/APP/PER与PP/MAPP/PER复合材料的残炭率分别为7.37 %和11.63 %,均明显高于纯PP。以上结果表明,阻燃剂的加入,能够提高PP的残炭率。

表3 阻燃PP的TG数据Tab.3 TG data of PP and flame retardant PP composites

2.7 阻燃PP的结晶性能

图7为PP及其复合材料的结晶曲线,PP的结晶峰值温度为118.36 ℃,与PP相比, PP/APP/PER及PP/MAPP/PER的结晶峰值温度分别为121.54 ℃及120.14 ℃,较之PP均有明显提升,说明阻燃剂的加入,加速了PP的结晶速度,对PP的结晶行为有促进作用。

1—PP 2—PP/APP/PER 3—PP/MAPP/PER图7 阻燃PP的DSC结晶曲线Fig.7 DSC crystallization curves of PP andflame retardant PP composites

3 结论

(1)以苯基三甲氧基硅烷为前驱体,通过溶胶 - 凝胶法制备出苯基聚硅氧烷微胶囊化聚磷酸铵,与APP相比,MAPP的疏水性和残碳率显著提高,MAPP的水接触角可达153 °;

(2)PP/APP/PER的极限氧指数为29.3 %,而PP/MAPP/PER的极限氧指数为29.9 %,且达到UL 94 V-0级别,表明微胶囊化聚磷酸铵的阻燃性能优于聚磷酸铵;在800 ℃时,PP/APP/PER与PP/MAPP/PER复合材料的残炭率分别为7.37 %和11.63 %,而纯PP为零,表明MAPP更有助于提高阻燃PP的残炭率;

(3)纯PP的结晶温度为118.36 ℃,PP/APP/PER及PP/MAPP/PER的结晶温度分别为121.54、120.14 ℃,表明阻燃剂及成炭剂的加入对PP的结晶行为有促进作用。