环氧树脂/丙烯酸锌潜伏性固化体系制备及性能

2018-08-01郑玉婴

刘 晨,郑玉婴

(福州大学材料科学与工程学院,福州 350108)

0 前言

环氧树脂是一种含有2个或2个以上环氧基,以脂肪族、脂环族或芳香族等有机化合物为骨架,并且能通过环氧基与不同类型的固化剂发生交联反应从而形成不溶不熔的三向网状结构的高分子低聚物[1]。由于环氧树脂具有优异的黏结强度、介电性能以及固化收缩率低、稳定性好[2-5]等优点,所以在高性能复合材料中,环氧树脂通常被作为聚合物基体材料,广泛应用于胶黏剂、涂料、电子航空、电子封装材料等行业[6-9]。环氧树脂在使用时必须加入固化剂,通过固化反应显现出其优异的性能,因此固化剂的选择对于环氧树脂的应用非常重要[10]。本文选择双酚A型环氧树脂E-51作为基体树脂,采用ZDA作为潜伏型固化剂,研究了ZDA的用量对环氧树脂固化后性能的影响。ZDA与环氧树脂混合后常温储存期长,高温固化速度快,收缩变形小,力学性能较好。所以用潜伏型固化剂ZDA来固化环氧树脂具有一定的应用前景。

1 实验部分

1.1 主要原料

双酚A型环氧树脂(E-51),环氧值为0.51,中国石化集团巴陵石化分公司;

ZDA,Alfa,北京伊洛凯科技有限公司;

脂肪族缩水甘油醚(AGE),化学纯,国药集团化学试剂有限公司;

2,4,6 - 三(二甲氨基甲基)苯酚(DMP-30),化学纯,国药集团化学试剂有限公司。

1.2 主要设备及仪器

傅里叶变换红外光谱仪(FTIR),Nicolet 5700,美国Thermo公司;

扫描电子显微镜(SEM),Supra-55,德国ZEISS公司;

热重分析仪(TG),Q-600,美国TA公司;

差示扫描量热仪(DSC),DSC-214,德国耐驰公司;

电子万能试验机,CMT 4104,上海科创橡塑机械设备有限公司;

旋转黏度计,NDJ-79A,上海昌吉地质仪器有限公司。

1.3 样品制备

树脂混合物的制备:取100 g环氧树脂E-51于玻璃杯中,置于80 ℃烘箱中加热30 min,以便脱除气泡,分别将5、10、15、20、25 g研磨好的ZDA加入到环氧树脂中,各自添加5 g的AGE稀释剂和1 g的DMP-30固化促进剂, 将混合物置于集热式恒温磁力搅拌器中搅拌2 h,温度设定为100 ℃;搅拌均匀后将树脂混合物放入真空干燥箱中抽真空,时间为12 h;

树脂的固化:将脱除气泡的树脂混合物浇注到预热好的模具中,然后把模具放入烘箱中加热,在180 ℃条件下固化4 h;待模具冷却到室温后,取出样条进行测试,树脂混合物的比例组成如表1所示。

1.4 性能测试与结构表征

FTIR:KBr压片制样,扫描范围为4 000~400 cm-1;

SEM分析:对样条断裂面进行喷金处理后,采用SEM观察样品的断裂形貌;

表1 ZDA固化环氧树脂混合物的原料配比Tab.1 Proportional composition of epoxy composites cured by ZDA

TG分析:将5~10 mg样品装入样品皿,升温速率为10 ℃/min,N2气氛保护,温度范围为30~700 ℃;

DSC:氮气氛围,升温速率分别为5、10、15、20 ℃/min,温度范围为35~350 ℃,恒温时间为10 min;

按照GB/T 2567—2008测试拉伸强度,拉伸速率为10 mm/min;

按照GB/T 2567—2008测试弯曲强度,试验速率为10 mm/min;

储存稳定性测试:取100 g环氧树脂预混物于磨口水浴瓶中,放入60 ℃电热恒温水浴锅中,每隔数小时观察其黏度变化,从初始放入到瓶中环氧预混物不能流动、形成凝胶为止,为该环氧体系的储存期。

2 结果与讨论

2.1 FTIR分析

1—已固化 2—未固化(a)环氧树脂/ZDA固化前后 (b)环氧树脂 (c)ZDA图1 样品的FTIR谱图Fig.1 FTIR spectra of the samples

如图1(b)所示,环氧树脂E-51在3 521 cm-1处出现游离羟基的伸缩振动峰,1 608、1 581、1 514、1 456 cm-1处归属于苯环的骨架伸缩振动,916 cm-1和829 cm-1则为环氧基的特征吸收峰;从图1(c)可以看出,ZDA中的羧酸根离子在1 371、1 425、1 524 cm-1处存在对称伸缩振动峰。图1(a)为E-51/ZDA固化前后的FTIR谱图,结合图1(b)和图1(c)来看,图中3 500 cm-1左右羟基吸收峰的强度在固化后变得很强,同时树脂混合物在829、910 cm-1左右的环氧基吸收峰经高温固化后峰的强度变得很弱,这说明树脂中的环氧基在催化作用下开环生成羟基,使得羟基的浓度变大,所以羟基峰的强度增强;另一方面,已固化环氧树脂在1 728 cm-1处出现一个新的酯基伸缩振动吸收峰,而环氧树脂混合物在1 440~1 360 cm-1处出现的羧酸根对称伸缩振动峰,经固化后其峰的强度变弱,这表明了ZDA中的羧酸根离子与环氧基反应生成了酯基,导致羧酸根离子的浓度变小;未固化E-51/ZDA在1 662 cm-1处出现一个较强的碳碳双键吸收峰,而E-51/ZDA混合物固化后碳碳双键的峰强变的很弱,这说明固化过程中碳碳双键与环氧基发生化学反应,降低了双键的浓度。综上所述,环氧基开环后通过oxa-Michael[11]加成反应进一步与碳碳双键加成形成醚键。FTIR谱图为推测出ZDA固化环氧树脂的交联机理提供了有力依据。

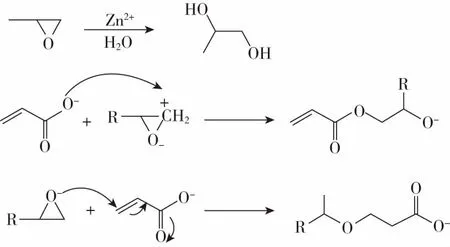

2.2 ZDA固化机理

图2 环氧树脂/ZDA固化机理示意图Fig.2 Curing mechanism of E-51/ZDA

由FTIR和DSC分析可知,环氧树脂体系在固化的过程中发生了化学键合,如图2所示,环氧树脂中的环氧基团会与ZDA发生如下3个反应:①环氧基在锌离子的催化作用下进行开环反应,生成了羟基,故在FTIR中表现为羟基峰的增强,②ZDA中的氧负离子进攻环氧基开环后形成的碳正离子,两者发生加成反应生成酯基,③环氧基开环形成氧负离子,然后作为亲核体对ZDA中的双键进行共轭加成反应,产生了醚键。羟基、酯基、醚键的形成都在FTIR中有所体现。

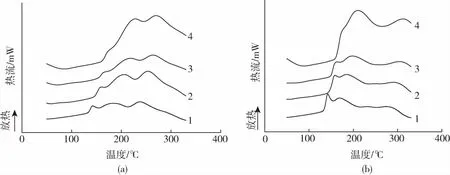

2.3 环氧树脂/E-51体系的固化反应

如图3所示,随着升温速率的提高,环氧树脂/ZDA体系的起始温度、峰顶温度和峰终温度高温方向移动,这是由于升温速率的增加使得体系吸收能量的时间变短,从而吸收的能量减少,没有充足的时间反应,所以体系固化温度升高。通常在相同的固化条件下,放热峰的温度高低可以视为在固化反应过程中化合物反应活性大小的指标,峰的温度越低,活性越高。以EZ02和EZ03作对比,从图中可以看出EZ02的峰顶温度要高于EZ03,表明了由于固化剂ZDA的份量不同,固化体系的反应活性也不同。而且在150、200、250 ℃附近分别呈现出了3个放热峰,这些峰的出现归因于以下3个反应:羧基和环氧基加成、碳碳双键和环氧基加成、Zn2+催化环氧基开环反应,如图3所示。

表观活化能(Ea)是决定固化反应能否进行的重要参数,参加反应的分子只有获得大于活化能的能量,固化反应才能发生,Kissinger方程[式(1)]和Ozawa方程[式(2)]是目前常用的2种计算固化反应的Ea的方法。

(1)

lnβ= -1.052×(Ea/RTp)+ln(AEa/R)

-lnF(x)-5.331

(2)

式中Tp——放热峰的温度, K

升温速率/℃·min-1:1—5 2—10 3—15 4—20(a)EZ02 (b)EZ03图3 环氧树脂/ZDA在不同升温速率下的DSC曲线Fig.3 DSC curves of epoxy resin cured by ZDA at various heating rate

β——升温速率, K/min

Ea——固化反应表观活化能, kJ/mol

(1)桥梁布孔。从标准中对于长度预制桥梁结构受力的分析情况可以发现,梁体长度一般需要确认为标准尺寸的98%~102%,此时不需要改变任何结构,尺寸和配筋都不需要改变,只是将桥梁跨中直段部分的长度进行适当地调整,可以使桥梁的结构满足工程的要求。桥梁设计阶段,应该结合曲线半径和桥梁跨径来进行设计,此时应该将桥梁预制长度控制在标准尺寸的98% ~ 102%即为合格[3];

A——指前因子,与速率常数量纲相同

F(x)——反应机理函数

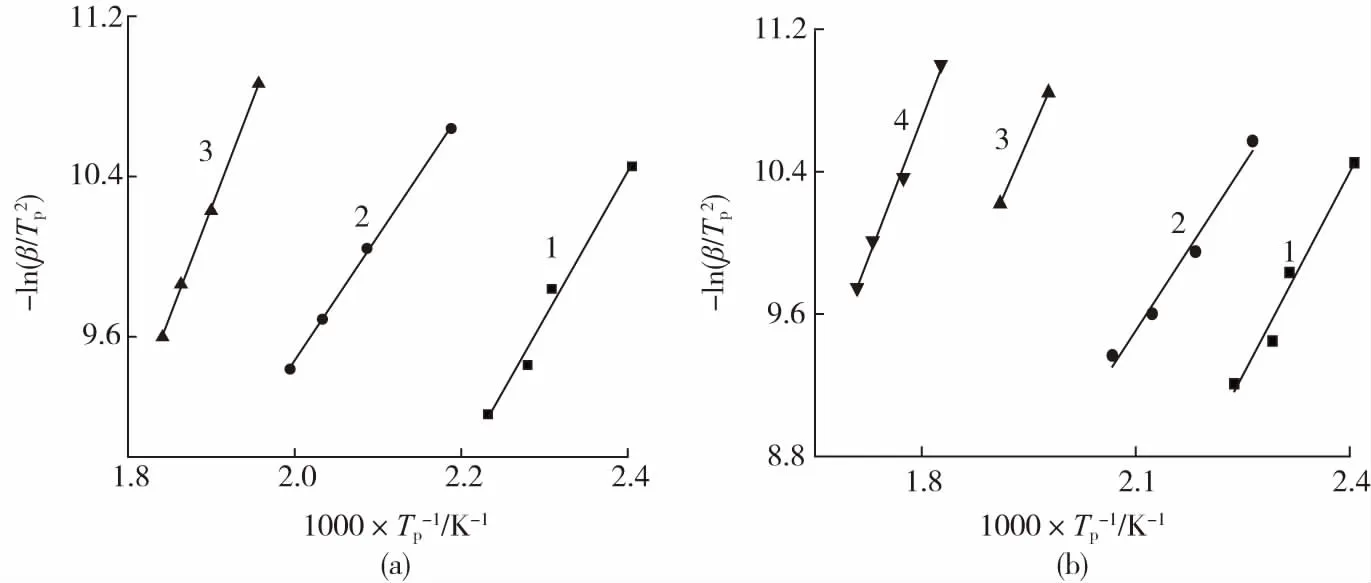

1—第一个放热峰 2—第二个放热峰 3—第三个放热峰 4—第四个放热峰(a)EZ02 (b)EZ03图4 基于Kissinger法测定活化能的曲线图Fig.4 Plots for the determination of activation energies based on the Kissinger method

1—第一个放热峰 2—第二个放热峰 3—第三个放热峰 4—第四个放热峰(a)EZ02 (b)EZ03图5 基于Ozawa法测定活化能的曲线图Fig.5 Plots for the determination of activation energies based on the Ozawa method

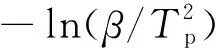

表2和表3分别是EZ02和EZ03体系固化反应动力学参数,如表2和表3所示,EZ02的活化能要高于EZ03,表明了随着ZDA的份量增加,固化体系的反应活化能降低,固化反应更容易进行;Ea值越大,固化起始温度升高,常温储存时稳定性较好。

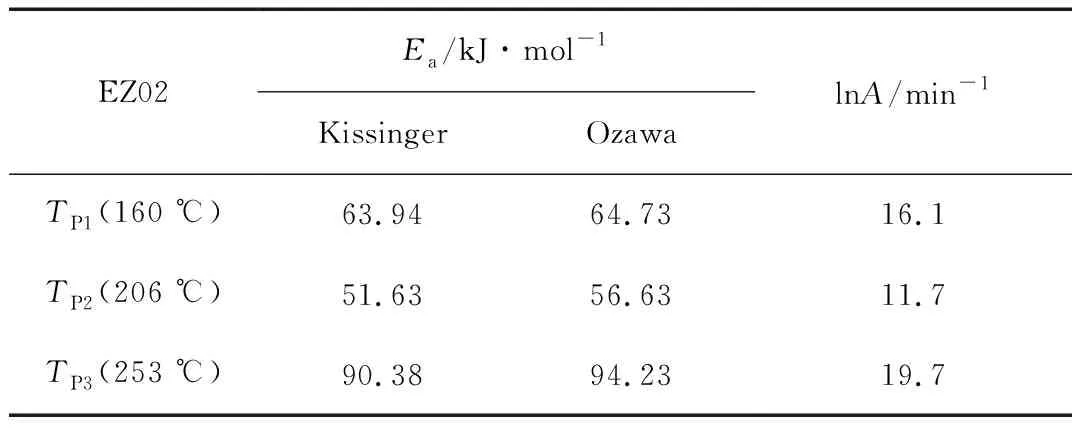

2.4 断面形貌分析

图6是2种不同比例的环氧树脂/ZDA固化物在不同放大倍数下的冲击断面形貌图。图6(a)断面呈刀割状,比较平滑,断口棱角尖锐,断裂后产生的应力方向单一,没有出现应力分散现象;而图6(b)断面呈鱼鳞状,固化物的断面形貌粗糙度加剧,裂纹处两相结构比较明显,产生了凹凸不平的断面,说明EZ03固化物相比于EZ02的韧性出现了脆性的转变,这是由于随着ZDA的比例增加,以单独相、颗粒状存在于固化物体系中未反应的ZDA具有引发和终止的银纹的双重作用,在断裂过程中能够有效吸收能量,使材料的韧性得到了提高。

表2 EZ02固化环氧树脂的动力学参数Tab.2 The kinetics parameters of cured epoxy resin for EZ02

表3 EZ03固化环氧树脂的动力学参数Tab.3 The kinetics parameters of cured epoxy resin for EZ03

(a)EZ02,×3 000 (b)EZ02,×1 000 (c)EZ03,×3 000 (d) EZ03,×1 000图6 环氧树脂/ZDA固化物的断面形貌图Fig.6 SEM images of fractured surfaces of E-51/ZDA

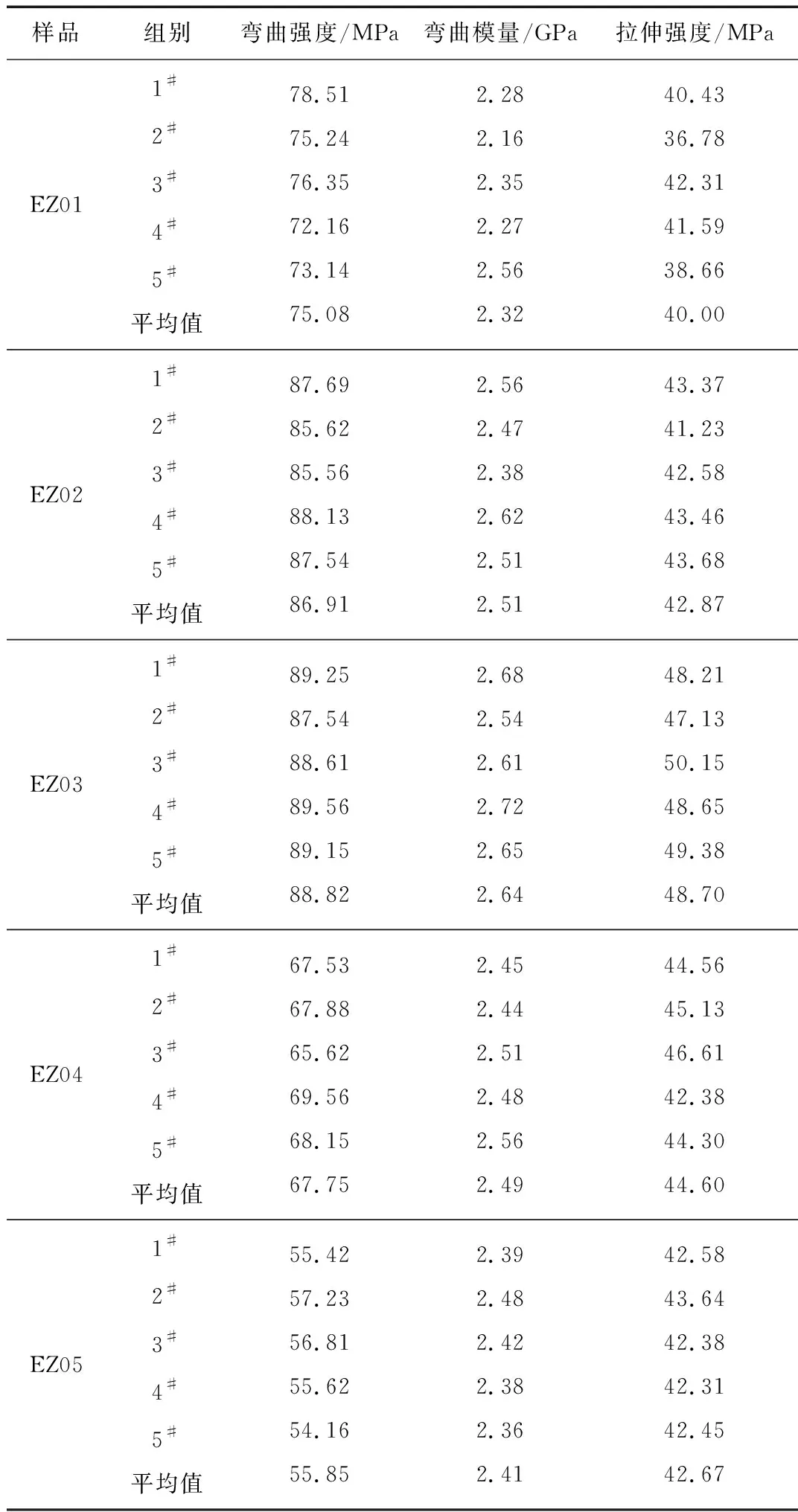

2.5 力学性能分析

如表4所示,每种比例的样品取5次重复试验的平均值作为最终结果,随着ZDA份量的增加,力学性能呈现先增加后降低的趋势,当ZDA添加量为15份时,固化物的弯曲强度、弯曲模量和拉伸强度达到最大值,分别为88.82 MPa、2.64 GPa、46.70 MPa;这可能是由于一定量的ZDA加入使得其与环氧树脂较好地混合,固化反应完全,所以固化产物的力学性能较好,当继续增加ZDA的份量后,会有少部分的ZDA残留,使得固化物的弯曲强度以及拉伸强度降低。

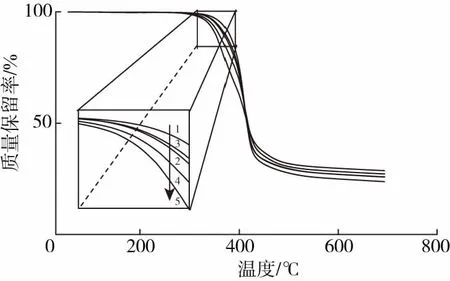

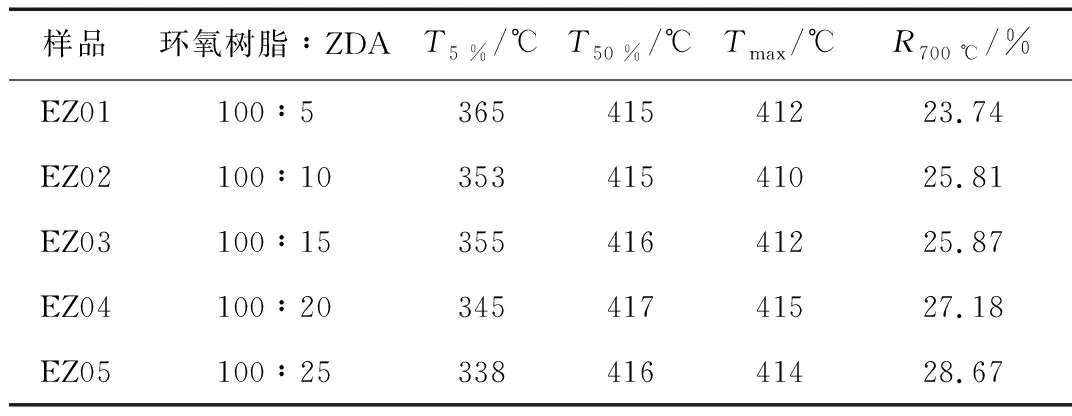

2.6 热稳定性分析

图7是不同含量的ZDA对固化体系热稳定性影响的TG曲线。一般以5 %损失质量时的温度为起始分解温度,如图7所示,环氧树脂体系在340 ℃左右开始分解,而且在室温到380 ℃之间,随着温度的增加,体系的热失重比较缓慢;当温度在380~500 ℃范围内时,随着温度的增加,环氧树脂体系的热失重逐渐加快,热失重速率在410 ℃左右达到最大。当温度在340~440 ℃之间时失重率约60 %,这是由于环氧树脂固化物主链发生裂解、稠合、炭化所致。440~700 ℃范围内失重率为10 %,在这个过程中体系继续炭化,直到所有的有机物裂解完全,并保持着一定的残炭率。如表5所示,EZ01~EZ05初始分解温度分别为365、353、355、345、338 ℃,这表明了随着ZDA份量的增加,固化物的热分解温度总体上呈现出下降的趋势,这是由于固化剂的含量不同导致固化物的耐热性略有不同,但是从整体上分析可知环氧树脂/ZDA体系具有良好的热稳定性。

表4 环氧树脂/ZDA固化物的力学性能Tab.4 Mechanical properties of E-51/ZDA cured products

1—EZ01 2—EZ02 3—EZ03 4—EZ04 5—EZ05图7 环氧树脂固化物的TG曲线Fig.7 TG curves of cured epoxy resin

样品环氧树脂∶ZDAT5 %/℃T50 %/℃Tmax/℃R700 ℃/%EZ01100∶5 36541541223.74EZ02100∶1035341541025.81EZ03100∶1535541641225.87EZ04100∶2034541741527.18EZ05100∶2533841641428.67

注:T5 %和T50 %为环氧树脂固化物失重为5 %和50 %时体系的温度;Tmax为环氧树脂固化物失重速率最大时体系的温度;R700 ℃为700 ℃时环氧树脂体系固化物的残炭率。

由表6可见,随着固化剂ZDA含量的增加,树脂固化物的玻璃化转变温度(Tg)总体上呈现下降的趋势,EZ01的Tg为93 ℃,而EZ05的Tg为65 ℃,降低了30 %。这是因为ZDA含量较少时,易于与环氧树脂混合,在环氧树脂中的分散性较好,当固化物受热时,其分子间作用力强,不易分离,热变形温度也较高;而添加过量ZDA时,其在环氧树脂中分散性变差,容易团聚,受热时也容易分离,所以EZ05的Tg远低于EZ01。

表6 环氧树脂固化物的TgTab.6 Glass transition temperature of cured epoxy resin

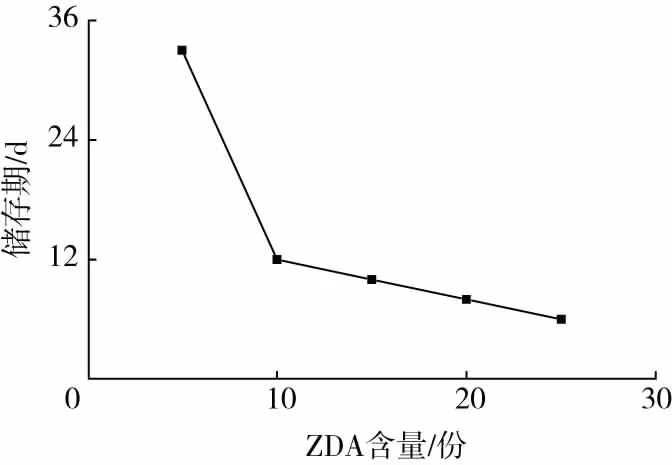

2.7 黏度增长及储存稳定性分析

图8 ZDA含量对树脂混合物储存期的影响Fig.8 Effect of content of ZDA on storgeperiod of resin premix

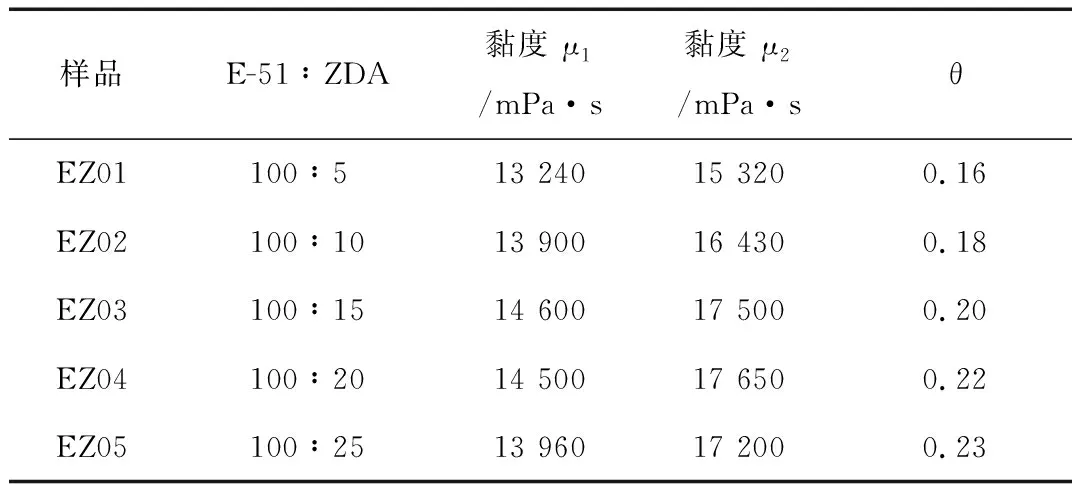

如表7所示,随着ZDA比例的增大,环氧树脂体系的48 h黏度增长θ也随之增加;如图8所示,当ZDA为5份时,环氧体系的储存期要大于30 d,而随着ZDA含量的增加,储存期减少,当ZDA含量增大到25份时,树脂预混物的储存期只有6 d。这是因为加入的ZDA上的锌离子催化环氧基开环,然后与ZDA中的碳碳双键和羧酸根离子进行反应,使得环氧树脂/ZDA预混物的相对分子质量增加,分子链移动变慢而导致体系的黏度增加,储存期变短;增加ZDA的含量会导致反应进行得更快,体系的黏度增长也会更快。

表7 环氧树脂混合物的黏度参数Tab.7 Viscosity parameter of resin premix

3 结论

(1)随着ZDA含量的增加,固化体系的反应活化能降低,固化反应速率更高;

(2)随着固化剂含量的增加,固化物的初始分解温度依次降低,其热稳定性也依次变差;当ZDA含量为15份时,固化物的弯曲强度、弯曲模量和拉伸强度都达到最大值,分别为88.82 MPa、2.64 GPa、46.70 MPa;逐步增加固化剂的含量,固化物会出现脆性的转变,断裂面由光滑变为粗糙,材料的韧性得到了提高;

(3)以ZDA为潜伏型固化剂与环氧树脂混合,预混物在60 ℃恒温条件下适用期较长,尤其是在ZDA添加量为5份时,体系的储存期超过了30 d,从48 h黏度增长测试中也可以证明体系的黏度在短时间内不会变化太大,潜伏性能良好。