柔性履带土槽实验台的设计与实验*

2018-07-31唐力伟孙中兴孙也尊

唐力伟, 孙中兴, 汪 伟, 孙也尊

(1.陆军工程大学石家庄校区火炮工程系 石家庄,050003) (2. 驻二四七厂军事代表室 太原,030000)

引 言

随着人类活动区域的进一步拓宽,要求可移动工程机械设备在野外复杂地面环境下必须具有良好的地面通过能力和环境适应性[1]。履带机构具备下陷量小、牵引力足及越障性能好等优势,在可移动设备,特别是野外作业的移动机器人中得到了广泛的应用[2-4]。野外地面路况复杂且恶劣,使得履带式装置在行驶过程中经常受沉陷过度、侧向滑移等情况的困扰,甚至会出现装置原地打滑停滞不前的现象[5-8]。该类问题的解决依赖于对履带式车辆地面理论的深入研究[9]。刚性履带地面力学理论目前已趋于成熟状态,柔性履带地面力学尚需进一步发展,受到了国内外学者的广泛关注[10-12]。

柔性履带地面力学研究中无论是纯实验方法还是半经验法都需要大量的实验数据作为支撑[13]。通过土槽进行实验研究是地面力学标准实验设备,可以得到履带结构参数对牵引性能的影响。笔者以吉林大学工程仿生实验室的土槽实验台[14]作为参照,设计并搭建了柔性履带土槽实验系统。将车体沉陷量作为实验指标,车体载荷、履带宽度及履带预紧力作为试验的3项可变因素设计实验。使用光电编码器、动态力矩传感器、拉线位移传感器、滚轮编码器及压力传感器等实时采集车体下陷量、倾角、电机转速、前进速度、电机驱动力矩以及履带-土壤作用应力等数值,并通过激光测距仪非接触扫面测量,提取中间履带各点的坐标值。通过对实验结果的分析,研究中间履带的近似形态、履带应力分布以及实验因素对履带机构沉陷量的影响,以期为预测柔性履带应力分布计算以及在软土地面的通过性提供数据支持和重要参考。

1 柔性履带-土槽实验台的设计

1.1 土槽实验台

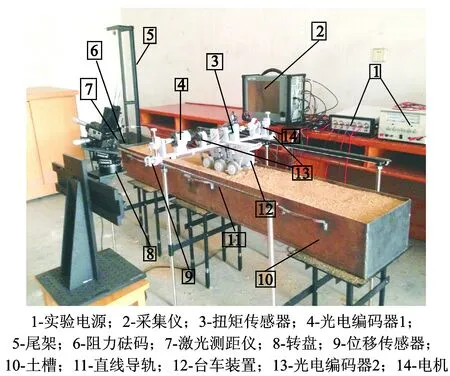

图1为笔者设计并建造的柔性履带土槽实验系统,主要包含土槽、履带式台车装置及其配套的驱动元件、实时测试系统三部分。其中土槽的尺寸为2 000 mm×300 mm×200 mm,台车安装有3个直径均为69 mm的负重轮,履带选择20 mm宽的橡胶履带,台车质量(未安装配重砝码时)为5.6 kg,下陷量测量范围为0~200 mm。

土槽实验台应满足如下指标要求:

1) 土槽横向倾角、纵向倾角以及水平直线导轨的线向倾角均不大于2°;

2) 台车必须保持左右平衡;

图1 柔性履带土槽实验系统Fig.1 Flexible track-soil experimental system

3) 实验台车装置可模拟履带机构直线行驶时的运动情况:

4) 可模拟履带机构不同滑动率下的行驶状况。

为实现指标要求,提出以下设计方案:

1) 土槽的支架底部设计螺栓式的地脚结构,水平导轨与支架之间通过丝杠结构连接,螺栓结构与丝杠的进给量均选择1.5 mm,土槽横向倾角、纵向倾角以及水平直线导轨的线向倾角可达到的最小值分别为0.024°,0.016°,0.002°和0.002°;

2) 在台车横梁上设置分布履带两侧的左右两个砝码架,台车装置的质量通过调整砝码架上的配重砝码质量进行控制,合理规划配重砝码在砝码架上的位置分布,使台车的重心落在其纵向对称面上,以保证台车的左右平衡;

图2 台车机构结构简图Fig.2 Vehicle structure diagram

3) 土槽左右两侧对称安装平行于土槽的两条直线导轨,实验台车与水平直线导轨之间通过滚珠轴承和直线轴承结构连接,如图2所示(图中A,B,C分别表示沿主视图所示的A,B,C三个方向的局部视图),这种连接方式使台车在其纵向对称面上具有水平移动、垂直移动及旋转运动3个自由度,允许机构行进过程中的下陷和纵向倾斜,实现履带机构直线运动情况的模拟;

4) 台车尾端设计阻力架,如图2所示,土槽尾端安装尾架结构见图1,将阻力砝码通过细绳经由尾架连接到台车的阻力架上,机构平稳行驶过程中的滑动率和挂钩牵引力通过对阻力砝码质量的调整进行控制。

1.2 传感器配备

测试系统具有实时在线测试能力,其配备动态扭矩传感器(型号为LONGLV-WTQ-1050A,额定载荷为5 Nm,灵敏度为1.568 mV/V)、水平位移传感器(D38H-8G05L-360BM-5M型滚轮编码器,有效测量范围为0~5 m,测量精度为0.01 mm)、垂直位移拉线传感器(型号为WXY-15M-200-R1,量程为200 mm,测量精度为0.001 mm)、转速光电编码器及倾角光电编码器等,可测量台车机构从启动到平稳运行全时段的水平位移、电机驱动力矩、行驶过程中车体的倾斜角、下陷量以及电机转速等参数的实时数值。为测量履带与土壤接触面的垂向压力分布,在其下埋设JHBM-M微型膜盒式压力传感器,有效测量范围为0~5 kg,综合精度为0.5%。

2 数据采集与处理

2.1 履带台车下陷量、前进速度测量与滑转率计算

实验开始前先对实验用土壤进行铲松和平整处理,将实验台车放置在土槽起始端,设定合适的阻力砝码质量和电机转动速度,开始测试并实时导出数据。同样的实验要进行3次以上以保证实验的可重复性,如果3次实验结果相差较大则增加实验次数。对台车的水平位移进行差分计算便可得到履带机构的水平移动速度。取台车平稳运行阶段的下陷量、水平移动速度的均值作为该次实验的测量数值,根据电机转速、水平速度以及传动比可计算得到履带装置的实时滑转率,计算公式为

i=(reωζ-v)/reωζ

(1)

其中:i为履带实时滑转率;,re为电机轮半径;ω为电机的实时转速;ζ为电机与驱动轮之间的传动比。

2.2 中间履带各处坐标测量方法及曲线拟合

在台车行驶方向的右侧放置激光测距仪测量其与中间履带的实时距离,所测距离的竖向投影值与测距仪竖向坐标相减便得到履带各处的坐标值。由于负重轮、台车横梁等的遮挡,无法一次性测得中间履带所有点的坐标值。为解决这一问题,特在测距仪固定底座下安装转盘装置(见图1),选择台车机构平稳行驶的阶段进行履带坐标值的测量。反复测量多次,每次测量之前均先将转盘逆时针旋转一定角度,直到测量结果能够包含全部的中间履带部分,以互相关最大原则拼接各履带段从而得到中间履带各处的坐标值。

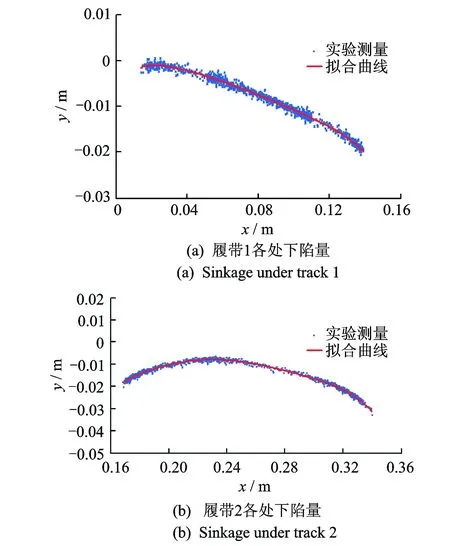

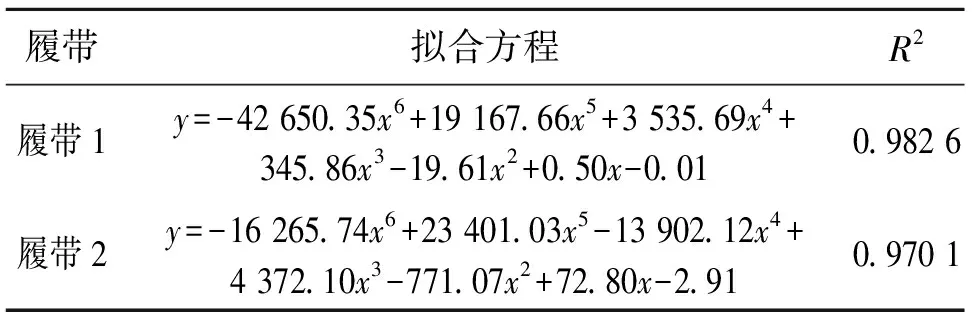

调整配重砝码,将台车机构质量控制为6 kg。调整阻力砝码,将滑动率控制为0.3,合理安置激光测距仪的位置实现台车机构平稳运行阶段中间履带坐标值的测量。重复30次以上的实验,选择相互接近的30次数据进行处理,将30次实验数据的均值作为下陷量和车体倾角的实验值,推导得到3个负重轮的坐标值。拼接测得的各履带段坐标得到中间履带各处的坐标值,选择与两侧负重轮相切的六次曲线方程并基于最小二乘方法进行拟合,得到如图3所示的曲线,对应的拟合方程见表1。统计检验结果表明,拟合方程的相关系数大于0.9,显著性水平均为0.01,且拟合得较好。中间履带各点坐标的测量和曲线拟合可为履带应力分布的计算提供数据支持,为履带-地面耦合力学建模提供实验验证。

图3 中间履带各处坐标值及拟合曲线Fig.3 Coordinate value and matched curve of tracks

表1 履带机构沉陷量拟合方程

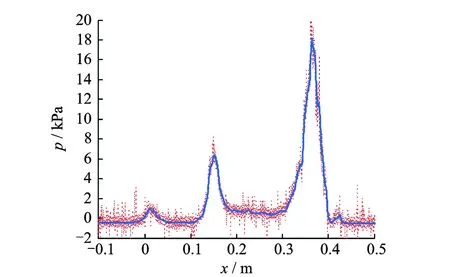

2.3 履带应力分布测量

单纯的正应力或者切应力的测量相对较难。笔者运用埋设微型膜盒式压力传感器的方法测量履带与土壤接触面的垂向压力分布,压力与传感器受力面积的比值便是垂向应力值,其分布情况如图4所示。其中:横坐标为履带各处与首个负重轮最左侧的水平距离;纵坐标为对应的应力值;红色虚线为实验原始主句;蓝色实线为降噪后曲线。

图4 应力分布的实验测量Fig.4 Test and measurement of stress distribution

由图4可以看出,负重轮下方应力明显大于中间履带下方应力,且距机构前侧越远的负重轮下方应力越大。履带下方应力分布近似于线性函数与三角函数的拟合,与运用土力学分析得到的履带应力分布非常吻合。履带应力分布的测量可以为应力分布模型的修正、改良提供数据支持和实验验证。

3 履带沉陷研究

3.1 实验方案

台车前进过程中车体呈倾斜状态,不同履带处的下陷量不同,笔者取末个负重轮的最大沉陷量来研究,其计算公式为

zm=z+ΔLsinφ

(2)

其中:zm为末个负重轮的最大沉陷量;z为拉线传感器安装位置处的下陷量测量值;ΔL为末个负重轮轮心与拉线传感器安装位置距离在底板方向的投影值;φ为履带台车倾角。

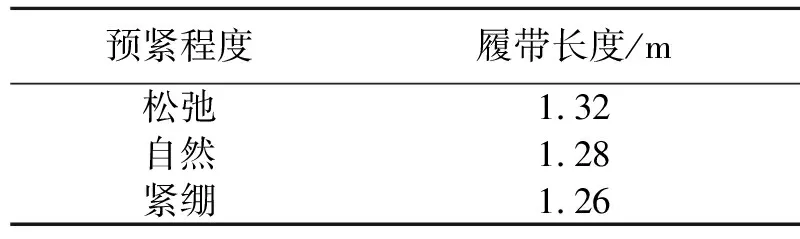

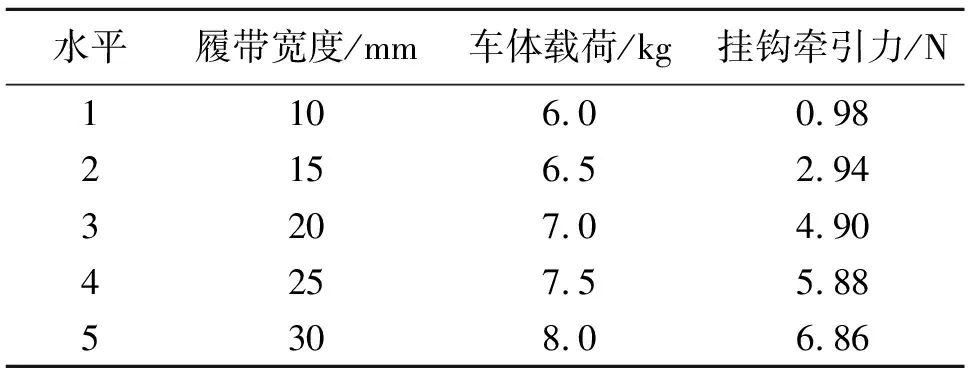

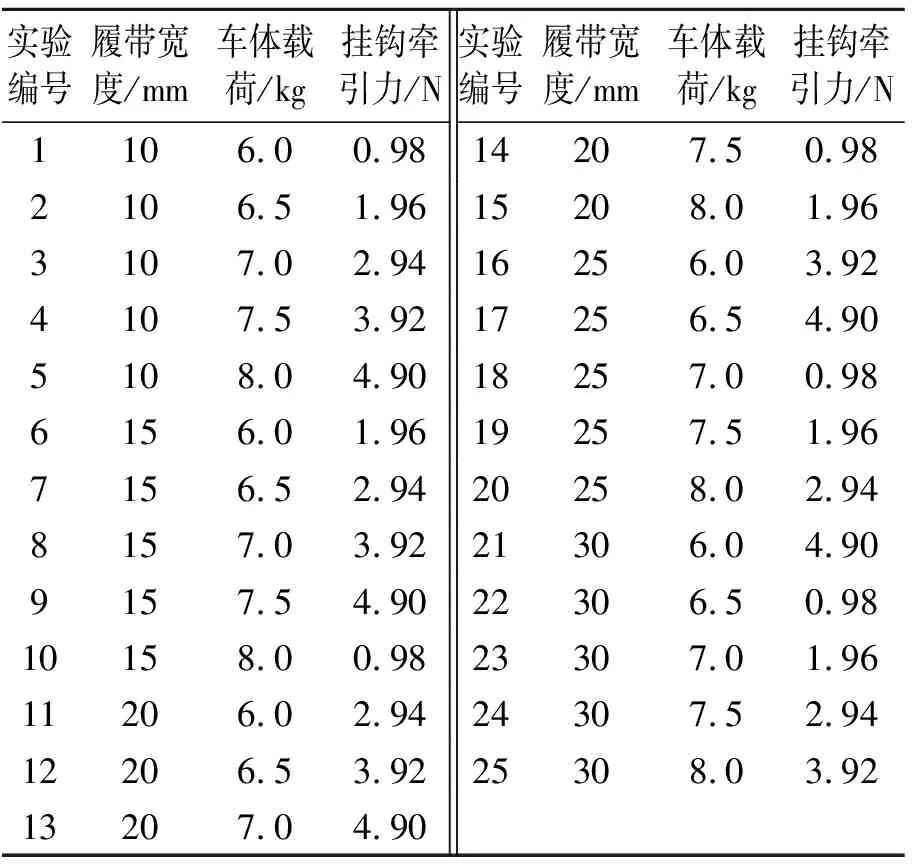

实验中将履带预紧程度作为单独的考虑因素,由于履带预紧力的测量比较复杂,预紧程度通过控制柔性履带的带长来实现。履带将负重轮完全勒紧时的长度为l=1.3 m,不同预紧程度下履带长度见表2。履带宽度、车体载荷、挂钩牵引力采用3因素等间距5水平设计正交实验方案,如表3所示。实验点共计25个,如表4所示。总实验次数为3×25=75,比全面实验减少了4/5测试量,极大减短了实验周期。

表2 不同预紧程度下的履带长度

表3 实验因素水平表

表4 实验方案表

3.2 结果与分析

3.2.1 履带沉陷与履带宽度、车体载荷、滑转率的关系

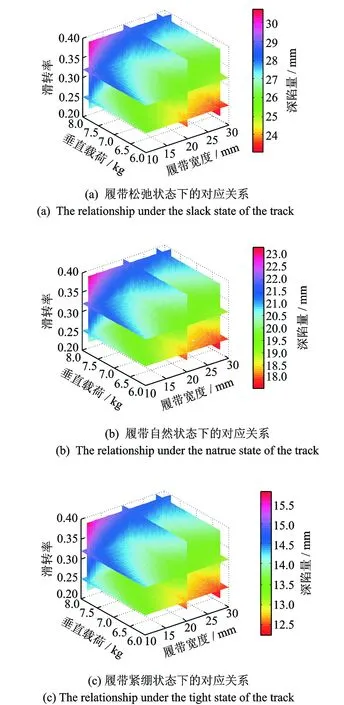

车体载荷或履带宽度不同的情况下履带沉陷量与滑转率之间的规律性明显强于与挂钩牵引力的规律性,滑转率可由式(1)计算得到。车轮沉陷量关于履带宽度、车体载荷、滑转率的三元二次拟合的四维切面如图5所示,对应的方程见表5。统计检验结果表明,显著性水平为0.01时,拟合方程的相关系数大于0.9。

图5 沉陷量与履带宽度、载荷、滑转率的对应关系Fig.5 The relationship between the settlement and the track width, load and slip ratio

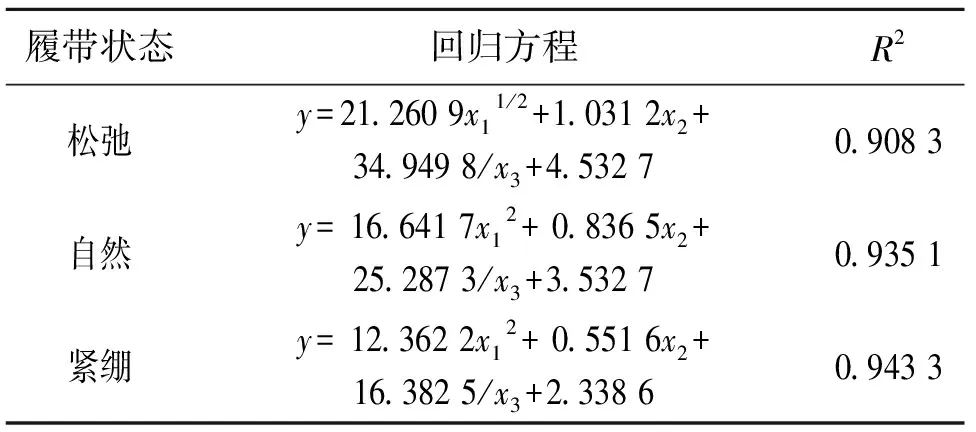

表5 履带沉陷量拟合方程

y为履带机构沉陷量;x1,x2,x3分别为滑转率及车体载荷与履带宽度

由四维切面图和回归方程可以看出履带下陷量与滑转率二次方、车体载荷及履带宽度倒数的变化呈正线性变化规律,在本研究所用单位条件下滑转率的变化对沉陷量的影响最为明显。随着履带预紧状态由松弛变至紧绷状态时,沉陷量对滑转率、车体载荷和履带宽度的敏感度逐渐减小。

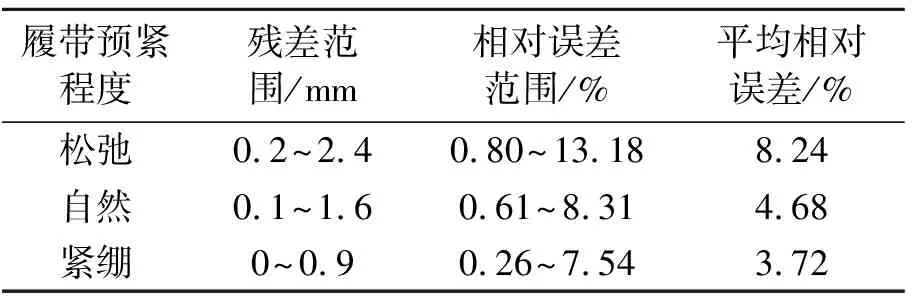

对履带机构沉陷的实测值与回归方程计算值进行比较发现,随着履带预紧程度从松弛变为紧绷,两者的残差及相对误差呈逐渐减小的趋势,如表6所示。残差的最大值不超过2.4mm,实测值与计算值的相对误差变化范围为0.26%~13.18%,平均相对误差不超过10%。因此,回归方程准确地反映了下陷情况,能为履带机构的沉陷分析和预测提供重要的参照。

表6 沉陷量回归方程计算量残差与相对误差

3.2.2 履带预紧程度对机构沉陷的影响

运用控制变量法的思想研究履带预紧程度对下陷量的影响,不同预紧程度下机构的沉陷规律如图6所示。

图6 履带预紧程度不同的情况下的沉陷规律Fig.6 The law of settlement of the different degree of track pre tightening

3种履带预紧状态下,实验台车沉陷量拟合值变化范围分别为:14.45~43.00 mm(松弛状态);11.18~32.55 mm(自然状态);8.28~21.63 mm(紧绷状态),其中松弛状态下变化范围最大。预紧程度为松弛状态时,履带具有足够的柔度,不与负重轮接触的履带部分可向上挠曲被动区,相同下陷程度下对履带机构的支撑能力相对较小,履带机构的下陷量最大。由于履带呈现松弛状态,一定下陷范围内履带预紧力保持为0,即中间履带并不会对下陷造成太大的阻力,对因载荷增加造成的沉陷增加的阻碍能力较弱。此外,履带的挠曲使机构与土壤的实际接触长度相对较大,因而对土壤的剪切流动也最为敏感,滑转率的变化会造成更为明显的滑转沉陷。综上所述,该种状态下台车下陷量随载荷、滑转率等因素变化的趋势最为明显,自然状态次之,紧绷状态下陷量最小且变化趋势最不明显。3种状态下履带下陷量对带宽的敏感程度的区别在图中显现不明显。

4 结 论

1) 设计并搭建了柔性履带-土槽实验测试平台,实现了履带机构下陷量、车体倾角、电机转速、前进速度、电机驱动力矩、履带-土壤作用应力分布及滑转率等参量的实时在线测试。

2) 合理放置激光测距仪并调整转盘角度,实现了中间履带形态的分段测试,对数据处理发现履带形态满足基本满足六次多项式拟合,相关系数大于0.9,且拟合效果较好,为履带-地面耦合力学建模提供数据支持和实验验证。

3) 由回归方程和四维剖面图可以看出,履带下陷量与滑转率二次方、车体载荷、履带宽度倒数的变化呈正线性变化规律。随着履带预紧状态由松弛变至紧绷状态时,沉陷量对滑转率、车体载荷和履带宽度的敏感度逐渐减小,且实验值与回归方程计算值之间的残差和相对误差也呈减小趋势。

4) 车体载荷、履带宽度、滑转率变化范围分别为1~10 kg,5~30 mm,0.1~0.9时履带预紧程度不同的条件下机构下陷量的变化范围为14.45~43.00 mm(松弛状态)、11.18~32.55 mm(自然状态)、8.28~21.63 mm(紧绷状态)。其中:松弛状态下陷量的变化范围最大,且随载荷、滑转率等因素变化的趋势最为明显;自然状态次之;紧绷状态下陷量最小且变化趋势最不明显。3种状态下履带下陷量对带宽敏感程度的区别在三维视图中显现不明显。

参 考 文 献

[1] Yoshito O,Keiji N,Kazuya Y, et al. Shared autonomy system for tracked vehicles on rough terrain based on continuous three-dimensional terrain scanning [J]. Journal of Field Robotics,2011,28(6):875-893.

[2] Shraga S,Amir S. Dual-tracked mobile robot for motion in challenging terrains [J]. Journal of Field Robotics, 2011,28(5):769-791.

[3] Erika O, Pierluigi R,Gianni C. THROO: a tracked hybrid rover to overpass obstacles advanced robotics[J]. Advanced Robotics, 2013, 23(8):683-694.

[4] 迟媛,石丹丹,王洪涛,等.松软地面履带车辆差速转向实际载荷比的研究[J].农业工程学报,2014,30(21):32-39.

Chi Yuan,Shi Dandan,Wang Hongtao, et al. Research on actual steering power ratio of differential steering mechanism of tracked vehicle on soft ground[J]. Transactions of the Chinese Society of Agricultural Engineering, 2014, 30(21): 32-39. (in Chinese)

[5] 黄涛,张豫南,田鹏,等.一种履带式全方位移动平台的设计与运动学分析[J].机械工程学报, 2014(21):206-212.

Huang Tao,Zhang Yunan,Tian Peng, et al.Design & kinematics analysis of a tracked omnidirectional mobile platform[J].Journal of Mechanical Engineering, 2014(21): 206-212. (in Chinese)

[6] 程军伟, 高连华, 王红岩. 基于打滑条件下的履带车辆转向分析[J]. 机械工程学报, 2006(S1):192-195.

Cheng Junwei,Gao Lianhua,Wang Hongyan.Analysis of tracked vehicles tteering at a high speed considered tracks′ skid and slip[J]. Journal of Mechanical Engineering, 2006(S1):192-195. (in Chinese)

[7] 宿月文,朱爱斌,陈渭,等. 履带机械地面力学建模及牵引性能仿真与试验[J].西安交通大学学报,2009,43(9):42-45.

Su Yuewen,Zhu Aibin,Chen Wei, et al. Detailed model and traction performance test on interaction between track link and groud[J].Jounal of Xi′an Jiaotong University, 2009, 43(9): 42-45. (in Chinese)

[8] Saayan B, Balamurugana V, Krishnakumarb R. Ride dynamics mathematical model for a single station representation of tracked vehicle[J]. Journal of Terramechanics,2014, 53: 47-58.

[9] Janarthanan B, Chandramouli P, Sujatha C. Longitudinal dynamics of a tracked vehicle: simulation and experiment[J]. Journal of Terramechanics,2012,49:63-72.

[10] Hae K J , Keun H C , Soo H K, et al. Driving mode decision in the obstacle negotiation of a variable single-tracked robot[J].Advanced Robotics,2008, 22(13):1421-1438.

[11] 迟媛,张荣蓉,任洁,等.履带车辆差速转向时载荷比受土壤下陷的影响[J].农业工程学报,2016,32(17):62-68.

Chi Yuan,Zhang Rongrong,Ren Jie,et al. Steering power ratio affected by soil sinkage with differential steering in tracked vehicle[J].Transactions of the Chinese Society of Agricultural Engineering,2016,32(17):62-68. (in Chinese)

[12] 李建桥,黄菡,王颖,等.松软地面机器系统研究进展[J].农业机械学报,2015,46(5):306-320.

Li Jianqiao, Huang Han, Wang Ying, et al. Development on research of soft-terrain machine systems[J]. Transactions of the Chinese Society for Agricultural Machinery, 2015, 46(5): 306-320. (in Chinese)

[13] 张克健.车辆地面力学[M].北京:国防工业出版社,2002:561-563.

[14] 李建桥,黄菡,党兆龙,等.轻载荷条件下的筛网轮沉陷[J].吉林大学学报:工学版,2015,45(1):167-173.

Li Jianqiao, Huang Han, Wang Zhaolong, et al. Sinkage of wire mesh wheelunderlightload [J]. Journal of Jilin University: Engineering and Technology Edition, 2015, 45(1): 167-173. (in Chinese)