MEMS原位集成传感器振动冲击试验研究*

2018-07-31胡铭楷丁桂甫毛成龙

邵 靖, 段 力, 胡铭楷, 丁桂甫, 毛成龙, 沈 杰, 静 波

(1.中国航发商用航空发动机有限责任公司 上海,200241) (2.上海交通大学电子信息与电气工程学院 上海,200240) (3.苏州泰斯特测控科技有限公司 苏州,215164) (4.上海交通大学机械与动力工程学院 上海,200240)

引 言

航空发动机及其他机械系统智能化迫切需要成功地制造原位集成传感器。机械工程的智能化与智能化系统包含了先进的传感器、驱动器及计算处理单元,从而实现机械工程的主动控制及状态监测[1]。对于航空发动机而言,美国在2006年之后推出通用、可承担起的先进涡轮发动机计划(versatile affordable advanced turbine engine, 简称VAATE),智能航空发动机是VAATE计划的一个关键[2]。作为21世纪工程学的一大亮点,智能化利用了交叉学科的优势,营造性能更优越、更经济的通用智能航空发动机。

为了实现航空发动机的智能化,需要在发动机内多个部位安装大量的传感器和驱动器。传统的传感器和驱动器由于体积大、质量重、功能单一等因素[3-4],很难安装在航空发动机需要监控的位置;而利用MEMS技术开发的新型微型传感器和驱动器体积小、质量轻,容易布置在航空发动机内的很多部位,并且几乎不受发动机内部空间的限制[5],从而获得更准确的发动机工作状态参数,实现航空发动机的智能化。MEMS是集微机械与微电子功能于一体的微型机电器件或系统,主要由微传感器、微驱动器、集成电路和电源等组成[6]。智能发动机首先用传感器提供各种发动机参数的数据,而基于MEMS技术的传感器具有微型化设计和集成化制造的特点,对发动机部件结构破坏程度小,不影响流场性能,且测试精度高,动态响应时间快,可阵列化与批量化,能代替传统热电偶实现小空间发动机壁面温度测试,如涡轮叶片榫槽边缘及涡轮叶片,或测试响应时间要求较高的区域。

航空发动机作为飞机的“心脏”,是高速高振动的机械体系,其运行中的振动问题十分突出。涡轮叶片是发动机中的重要组件,它在工作中一般受到较高的离心负荷、气动负荷以及振动的交变负荷等作用,其高振动状况尤为突出[7]。航空发动机涡轮叶片的高振动起因非常复杂,既有转子不平衡、轴承、齿轮碰磨引起的机械激振力,亦存在气体流经发动机通道时产生的气体激振力(含燃烧不均、振荡燃烧及噪声导致的随机撤振力)[8-9]。这些航空发动机振动的初期试验对于选定叶片传感器的试验方案提供了参考。

本研究报道了一种航空发动机涡轮叶片高温温度传感器的微制造工艺方法,该传感器采用MEMS薄膜技术方法制作,并进行了一系列苛刻的振动冲击试验。振动试验中扫频10~2 000 Hz,40g的振动及其在270 Hz,40g振动环境下进行持续20 min的连续振动。

被振动试验体系包括发动机涡轮叶片及集成在其上的MEMS薄膜传感器、焊点和连线。发动机涡轮叶片表面原位集成的MEMS薄膜传感器器件的薄弱点主要集中在不同材质的结合部:a.薄膜材料与叶片基底材料的两种材料的界面部位,在高振动强度(幅度和频率)下,薄膜可能会脱落;b.传感器的电极与焊接点,由于焊点材料和薄膜材料不尽相同,其结合处也容易断开;c.焊接线与焊点之间的连接,由于焊接线在振动与冲击过程中的剧烈运动和变形扭曲,可能会造成连接处的折断。试验证明,MEMS技术制作的航空发动机涡轮叶片原位集成传感器经受住了苛刻的振动与冲击试验。

1 发动机涡轮叶片MEMS原位集成传感器的制作与表征

1.1 MEMS传感器的制作工艺

薄膜原位集成MEMS热电阻传感器采用微加工工艺制作。本试验采用基于聚二甲基硅氧烷(polydimethylsiloxane, 简称PDMS)软模板转印的方法[10],在曲面叶片表面制备图形化薄膜热电阻。该工艺首先需要制备一张易于弯曲、能够与基板接触的PDMS软质图形转印模板,制备PDMS模板的常用方法是将PDMS预聚体和对应固化剂的混合物浇铸到预先通过光刻刻蚀工艺制备好的硅片硬母板上,经过固化后,将PDMS剥离母板,母板上的图案便复制到了PDMS上,完成了PDMS软模板的制备,得到具有热电阻传感器图形的PDMS软质转印模板,如图 1所示。

图1 MEMS 微制造传感器的PDMS软质模板Fig.1 PDMS soft mask for MEMS sensor fabrication

利用上一步制备的PDMS软质模板在叶片基底上实现图形化掩膜。经过多种方案的尝试,最终采用在PDMS上涂上α-氰基丙烯酸乙酯,然后将PDMS快速压印到叶片表面形成图形掩膜的方案。α-氰基丙烯酸乙酯是401胶水的主要成分,是一种高强度快速黏着剂。本试验中采用α-氰基丙烯酸乙酯,是因为其有一定的黏度,且浸润度较高。α-氰基丙烯酸乙酯倒在平面上一般不会很快流动,对比一般的液体如水、丙酮、无水乙醇甚至光刻胶等滴到PDMS上后,由于PDMS具有疏水性液体会快速流动而严重影响图形化效果。将α-氰基丙烯酸乙酯滴到PDMS上后其流动慢,而且转印过程中PDMS上的α-氰基丙烯酸乙酯可瞬间快速固化黏着叶片基底表面,该特性对于图形化效果非常有利。另外,α-氰基丙烯酸乙酯溶于丙酮溶剂,这一特性使其代替光刻胶在薄膜图形化后可以进行Lift-off工艺。

基于PDMS软模板软光刻薄膜图形化具体工艺流程如下:

1) 将清洗后的硅片表面涂上α-氰基丙烯酸乙酯;

2) 将制备PDMS软模板图形完整贴到硅片上;

3) 取下PDMS压印到叶片表面;

4) 冷却后取下PDMS,在叶片上呈现出利用PDMS转印得到的图形;

5) 将曲表面带掩模的涡轮叶片放入磁控溅射机中溅射500nm的金属铂(Pt);

6) 将溅射后的叶片放入丙酮溶液中,在超声环境下进行Lift-off工艺,得到完整的MEMS热电阻传感器图形。

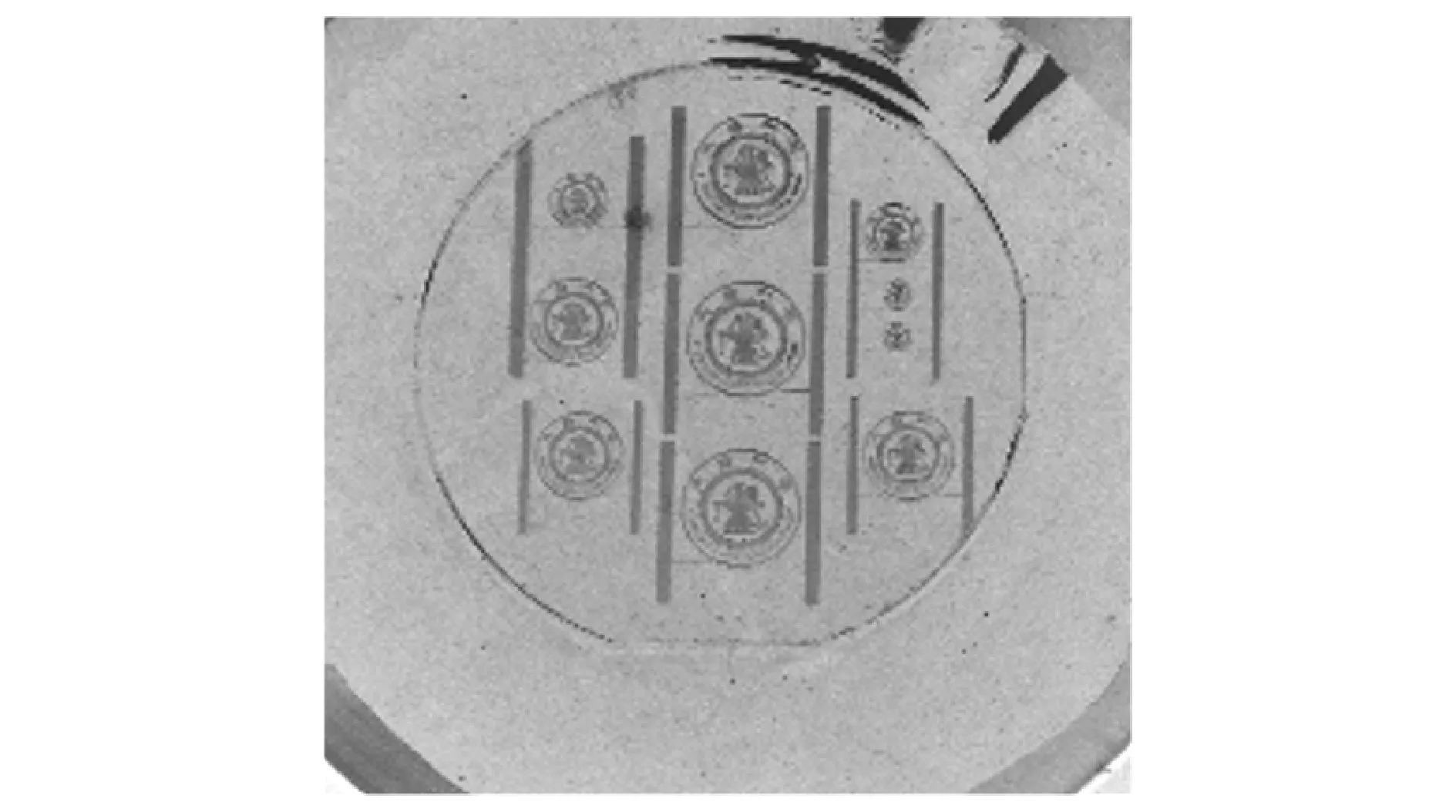

1.2 表面形态

利用基恩士(Keyence)公司的VK-X250形状测量激光显微系统分别观测关键测温部件的三维形貌及尺寸。VK-X250系列是一款兼具高观察力和测量力的共焦点激光显微系统,观察倍率超越传统光学显微镜,在空气中可实现接近SEM的高分辨率图像,测量力凌驾于粗糙度仪之上。图 2所示为利用PDMS转印在叶片上的上海交通大学校徽图案设计的传感器图形(放大34倍)和梳状电阻图形(放大300倍),薄膜的厚度在50 nm左右,可以看到图形复制效果良好。

图2 利用PDMS转印在叶片上的图形Fig.2 The transferred pattern onto the turbineblade surface

1.3 高温温度传感性能表征

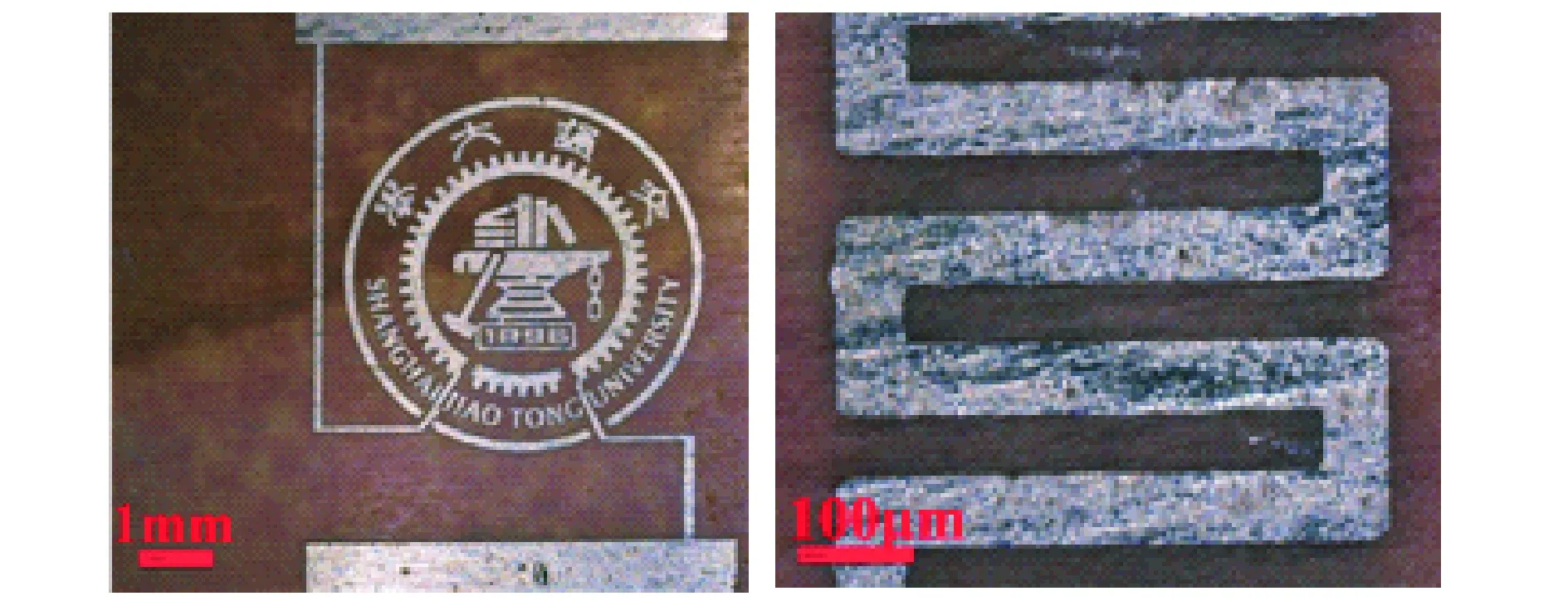

笔者测量了航空发动机涡轮叶片表面原位集成高温传感器高温电学特性。薄膜温度传感器高温测量试验是在能够将温度升高并且保持在高达1 300℃氮气环境下的高温箱式炉内进行。试验开始之前将引线烧结工艺后的涡轮叶片放置在高温箱式炉内部炉膛(底部中心),然后将2根长度为1 m、直径为0.2 mm的铂丝与热电阻传感器电极引线相连接,将其引出炉子外部连接多功能万用表。升温至800℃后自然冷却至室温,测量热电阻值及热障涂层绝缘层电阻值随温度变化响应情况。

在800℃或更高的高温环境下,一般陶瓷材料的电绝缘性能会下降[11],这会影响传感器特性。因为如果衬底绝缘层开始电导通,热敏电阻会通过衬底导通的并联电阻而影响测量精度。为了在涡轮叶片上原位集成薄膜热电阻,通常需要在热电阻传感器和涡轮叶片金属基底之间喷涂一层在800℃下具有良好电绝缘特性的绝缘陶瓷层。此次研制的MEMS薄膜热电阻所采用的绝缘基底热障涂层是一层氧化锆(ZrO2)陶瓷基底,由于陶瓷基底的绝缘特性会随着温度改变而改变,这会直接影响到热电阻值随温度变化的结果,因此有必要在测量高温热电阻传感器高温电阻特性的同时测量绝缘电阻值。采用与之前薄膜热电阻相同的烧结引线测量技术,分别连接2个不同的热电阻传感器电极焊接引线,将其引出炉子外部连接多功能万用表,将万用表调至测量电阻档,即可同时测量电阻传感器及其陶瓷基底绝缘电阻的温度特性。图 3所示为叶片表面氧化锆(ZrO2)陶瓷基底绝缘电阻值随温度从25~800℃的变化过程,可以看到,在室温条件下,绝缘电阻的值为200 MΩ,超出了测量量程。在高温条件下,陶瓷层的电阻值在下降,绝缘电阻随温度的变化基本呈指数关系。通过改良的陶瓷材料,高温陶瓷材料的高温电绝缘性能在800℃保持在1 kΩ,对于几十欧姆的热电阻测量精度不会有太大的影响。

图3示出了热敏电阻和温度的对应曲线,电阻温度的线性良好,可以在高温环境下对温度实行监控,实现高温温度传感的工程学目的。

图3 叶片表面热电阻传感器及ZrO2绝缘涂层基底绝缘电阻随温度变化特性曲线Fig.3 Sensor performance to measure the high temperature as well as the resistivity of the ceremic insulators under high temperatures

2 振动冲击试验

2.1 测试样品和测试系统

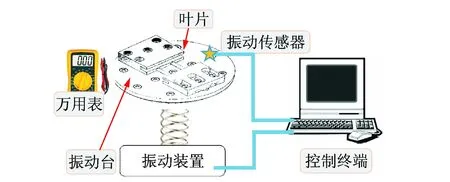

首先根据叶片的形貌和尺寸加工了固定的夹具,以确保在振动和冲击试验的整个动态过程中,带有传感器的叶片稳定地固定在测量系统当中。图 4为带有传感器和焊接连线的叶片在振动台夹具上固定的实际图片,夹具的榫槽和叶片的边缘尺寸线对应,夹具两端可根据叶片的宽度进行微调。振动和冲击传感器被固定在振动台上,用来监控和检测振动的频率与强度。通过加速度或速度传感器来测量振动信号[12],加速度或速度传感器固定在振动基座上,由发动机集成传感器及引线、发动机涡轮叶片、振动传感器与振动基座构成一个完整的振动测试构件系统。

图5为振动试验测试装置,包括振动台和控制系统。电动振动试验系统(electro-dynamic vibration test system,简称EVST)的额定冲击力为100kN,频率范围为1~2 700 Hz,最大加速度可达100g,最大位移为51 mm,最大负载为800 kg。

图4 薄膜热电偶单元传感器固定上在振动台上的图片Fig.4 MEMS thermal sensor integrated onto the turbine blade as well as the wires and the fasting racks

图5 振动试验测试装置示意图Fig.5 Descriptive configuration of the vibrational test system

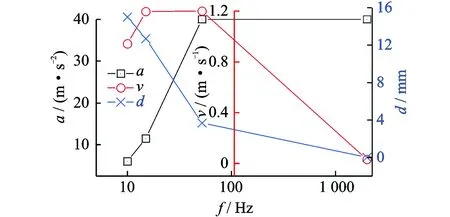

抗振动指标范围界定在10~2 000 Hz,40g。加速度、速度、位移等振动参量存在以下的转换关系

其中:a为试验加速度;v为试验速度;ω为角速度;f为试验频率;d为位移单峰值。

各参量单位为国际单位制,但是a的单位为重力加速度g(1g=9.8 m/s2)。鉴于最大位移限制为51 mm,在低频段把振动强度调整为6g,随着频率的增加,振动强度逐渐增加至40g。振动强度的试验方案如图6所示。

图6 扫频振动试验方案Fig.6 The test plan for the virational test

冲击试验测试装置如图 7所示。垂直冲击试验台(vertical shock tester,简称VST)的最大负载值为100g,冲击脉冲的持续时间范围为1.5~40 ms,峰值加速度可达600g,此冲击台可执行常规的半正弦波、后峰锯齿波等波形的冲击试验。

图7 冲击试验台和样品Fig.7 Shocking test platform and test sample

2.2 振动冲击试验结果

振动与冲击验证试验过程如下:利用万用表测量和比较振动冲击前后的电阻测量值,如果连接没有断开,电阻值一致,说明结合力满足验收振动冲击要求。结合力包含:薄膜和叶片表面的结合力;焊点的结合力;连线的结合力和抗震动能力。任何一项出了问题,都可能会使得测量的电阻值发生变化。

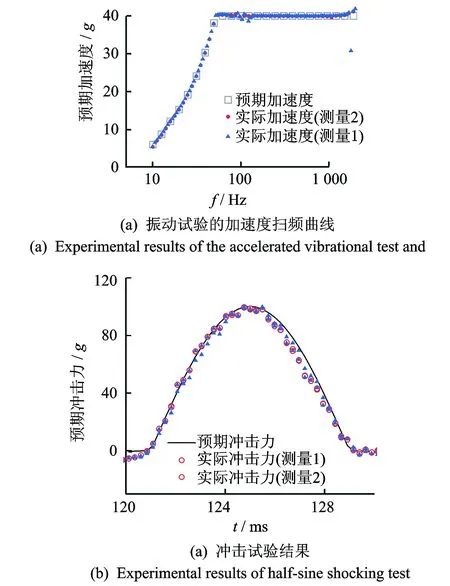

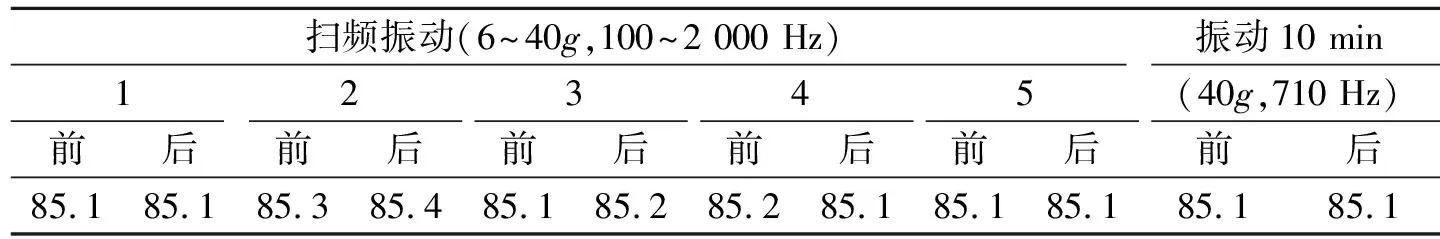

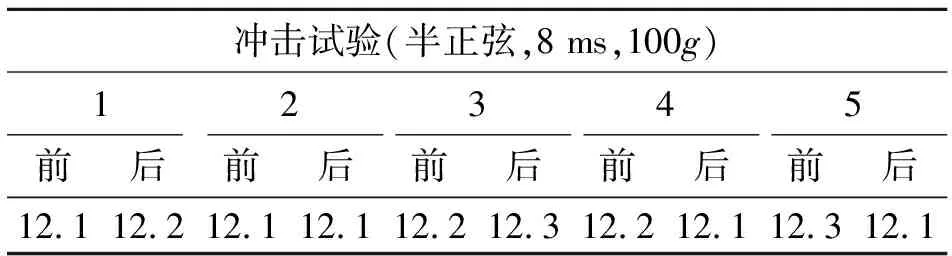

振动试验过程分为两部分:a.3 min扫频,振动频率由10 Hz逐渐升至2 000 Hz,然后回扫至10 Hz;b.在270 Hz,40g的条件下,振动20 min。对于冲击试验,冲击强度定为100g,8 ms,半正弦波,带有传感器的叶片分别冲击了5次。每次的振动与冲击试验前后都要用万用表验正叶片集成的传感器(热电阻型传感器和热电偶型传感器)。图 8 示出了实际的振动试验加速度扫频曲线和5次冲击试验加速度测量曲线。可以看到,扫频振动和冲击试验的重复性非常好,振动和冲击强度每次也达到了预定的要求。

每次振动和冲击试验之后都要测量MEMS热电阻和热电偶的连接特性。室温下热电阻的电阻信号值为85 Ω,热电偶的电阻连接值为12 Ω。此后,一共进行了5次振动与冲击试验,在每次试验后都测试了热电阻和热电偶传感器的电阻值,结果如表1、表2所示。结果表明,在振动冲击试验前后的连接情况没有改变,虽然在视觉上躺着的连线已经在振动过程中竖立起来,但是并没有折断的现象。同时薄膜在叶片上的附着也很稳定,没有产生脱落的现象,表明叶片原位温度传感器可以经受住航空发动机规定的振动与冲击试验指标。

图8 振动和冲击试验结果Fig.8 Experimental results of the vibrational test and shocking test

表1 热电阻传感器的振动试验前后电阻测量比较

表2 热电偶传感器的冲击试验前后连接状况测量比较

3 结束语

笔者制作了抗振动与抗冲击的高温原位集成涡轮叶片传感器。该温度传感器不仅具有良好的温度测量性能,而且有很强的抗冲击和抗振动能力。振动过程中,连线由平躺变为直立,但是连接依然良好。MEMS原位集成涡轮叶片传感器系统经受10~2 000 Hz,40g,20 min(270 Hz)的振动试验,以及冲击强度为100g,8 ms的半正弦波冲击试验。电阻温度特性在800℃还保有良好的线性,可以在高温环境下对温度实行监控,实现高温温度传感在航空发动机及其其他相关领域的工程学应用。

参 考 文 献

[1] Schadow K, Horn W, Pfoertner H. Sensor and actuator needs for more intelligent gas turbine engines[C]∥ASME Turbo Expo 2010: Power for Land, Sea,and Air. [S.l.]:American Society of Mechanical Engineers, 2010.

[2] Ballal D R, Zelina J. Progress in aeroengine technology (1939-2003)[J]. Journal of Aircraft, 2004,41(1):43-50.

[3] Sabol S M, Subramanian R, Kulkarni A A. Apparatus and method of monitoring operating parameters of a gas turbine: US, US7582359[P]. 2009-09-01.

[4] 杨玲, 王克明, 张琼. 某型航空发动机整机振动分析[J]. 沈阳航空航天大学学报, 2008,25(5):9-11.

Yang Ling, Wang Keming, Zhang Qiong.Vibration analysis of an aero-engine [J].Journal of Shenyang Aerospace University, 2008,25(5):9-11. (in Chinese)

[5] Behbahani A R. Need for robust sensors for inherently fail-safe gas turbine engine controls, monitoring, and prognostics (postprint)[C]∥Proceedings of the International Instrumentation Symposium.[S.l.]: Instrument Society of America, 2006.

[6] 丁衡云.微机电系统技术的实际应用——微型仪器[J].测控技术,1999(1):2-4.

Ding Hengyun. MEMS technology and applications-micro equipment [J]. Measurement and Testing Systems, 1999(1):2-4.(in Chinese)

[7] 李克安, 林左鸣, 杨胜群, 等. 航空发动机转子叶片振动方程及其频率计算[J]. 航空学报, 2013,34(12):2733-2739.

Li Kean, Lin Zuoming, Yang Shengqun, et al. Vibrational equation and frequency computation of an aero-engine rotor blade[J]. Acta Aeronautical et Astronomical Sinica, 2013,34(12):2733-2739. (in Chinese)

[8] 郑旭东, 张连祥. 航空发动机整机振动典型故障分析[J]. 航空发动机, 2013,39(1):34-37.

Zheng Xudong, Zhang Lianxiang. Typical failure analysis of aeroengine vibration[J]. Aeroengine, 2013,39(1):34-37. (in Chinese)

[9] 王海涛. 某型航空发动机整机振动特性分析[D]. 南京:南京航空航天大学, 2010.

[10] 高均超, 段力, 王英,等. Pdms软模板制备与叶片曲表面软光刻工艺[J]. 微纳电子技术,2016(5):333-339.

Gao Junchao, Duan Li, Wang Ying, et al. The fabrication of PDMS mask and PDMS-based soft-lithography process on turbine blade[J]. Micro-Nano-Electronics Technology, 2016(5):333-339. (in Chinese)

[11] Wrbanek J, Fralick G, Blaha C, et al. A multilayered thin film insulator for harsh environments[R]. US:NASA, 2002.

[12] 孙禄, 赵玉龙, 刘岩. 面向智能高速机床的高频响加速度计研究[J]. 振动、测试与诊断, 2013,33(S1):157-159.

Sun Lu, Zhao Yulong , Liu Yan.Design of high response frequency accelerometer for intelligent high speed machine tools [J]. Journal of Vibration, Measurement & Diagnosis, 2013,33(S1):157-159. (in Chinese)