BP神经网络在截齿合金头失效识别中的应用*

2018-07-31刘志恒王海舰NGUYENVietTuyen

张 强, 刘志恒, 王海舰, 田 莹, NGUYEN Viet Tuyen,4

(1.辽宁工程技术大学机械工程学院 阜新,123000) (2.矿物加工科学与技术国家重点实验室 北京,100160) (3.辽宁工程技术大学煤炭资源安全开采与洁净利用工程研究中心 阜新,123000) (4. 越南煤矿与机械能源研究院 河内,100000)

引 言

矿用截齿是煤炭采掘工程机械用来破岩落煤的刀具[1]。截齿工作环境复杂恶劣,在破碎煤岩的过程中不仅要承受较高的压应力、剪切应力以及摩擦力,还要承受复杂多变的载荷冲击以及腐蚀作用使截齿极易发生损坏,成为采煤机作业中消耗量最大的易损件[2]。截齿发生合金头崩刃、脱落或合金头严重磨损,不仅直接影响采煤产量、吨煤成本,还会影响机械设备关键零部件的可靠性,对采煤机整机性能、工作寿命、安全性及经济性等产生很大的影响[3-4]。因此,针对采煤机截齿合金头失效形式进行在线监测及识别研究具有重要的实际意义。

近年来,部分专家学者针对截齿进行了一系列的研究。文献[5-6]指出了煤岩截割过程中影响截齿寿命的主要影响因素及原因。文献[7-8]分析了截齿合金在硬煤层中的失效形式,研究合金的性能和组织差异对截齿性能的影响,得到提升截齿合金性能的有效办法。王冬梅[9]利用Abaqus软件对镐形截齿受载时的应力分布进行仿真,为截齿的改进设计提供依据。谢贵君[10]利用LS-DYNA对采煤机镐形截齿的截割过程进行模拟,得到截割力3个方向上分力的变化规律。万欣娣等[11]分析截齿常见的磨损、刀头崩刃及截齿丢失的失效原因并提出增强其性能的方法。刘春生等[12]分析截割阻力谱,探究阻力谱分形特征与安装角、切削厚度的关系。文献[13-14]为提高采煤机截齿的耐磨性能,利用BP神经网络模型进行WC-Co涂层的耐磨性能预测。文献[15-16]利用Workbench建立截齿有限元模型,对截齿结构进行优化得到更加合理的镐形截齿结构。张景异等[17]利用图像处理技术对截齿磨损试验进行研究,利用Matlab分析截齿的磨损率。张梦奇等[18]利用截割试验台进行截齿截割煤体模拟试验,得到截割过程中截齿变形破坏过程。张强等[19]提取掘进过程中不同磨损程度截齿的电流信号、振动信号和声发射信号,实现掘进过程中截齿磨损量的实时监测。笔者提出一种基于BP神经网络的截齿合金头失效形式监测和识别方法,提取截齿截割过程中x,y,z三个方向的振动特征信号和电流特征信号,构建截齿合金头失效形式识别模型,为实现截割过程中截齿失效形式的监测和识别提供实际有效的方法。

1 截齿主要的失效形式

1.1 合金头龟裂

截齿截割煤岩过程中金属热疲劳效应促进裂纹萌生、扩展导致合金头龟裂,合金头龟裂占失效形式的20% ~30%。截割煤岩过程中截齿作断续截割运动,截齿半程截割半程空转。截割过程中截齿在强大的推进力作用下挤压截割煤岩,产生剧烈的摩擦合金头温度迅速升至600~800℃的高温;在空转半程中,截齿由于受到空气、喷水的冷却,温度迅速下降,在截齿合金内部产生较大的温度梯度。如此反复会在截齿合金头产生高温回火,使其硬度下降至50%,从而加速合金头龟裂[20]。截齿截割过程不仅承受周期性冲击载荷,还承受交变热应力的作用,加速合金头热疲劳裂纹的萌生和扩展。合金龟裂后截齿截割阻力剧增,加剧截齿磨损和合金头裂纹的扩展,进而降低了采煤机开采效率。

1.2 合金头脱落

截齿在截割煤岩过程中较大的冲击载荷会引起合金头脱落,合金头脱落占截齿失效形式的20%~25%。截齿合金脱落的主要原因有:a.钎焊质量问题,如焊接处存在夹砂、微裂纹以及虚焊等缺陷;b.截齿在截割到煤岩时承受强大的冲击负荷,致使缺陷处产生应力集中,反复的冲击导致合金头的松动直致脱落。截齿合金脱落后,截割过程中截齿利用齿身截割,截割阻力变大加速截齿的破坏。

1.3 合金头崩刃

截割煤岩过程中截齿在冲击载荷作用下会在齿尖处产生高压应力,当遇到煤岩中坚硬的矸石时,齿尖在不良接触区域承受高的剪应力,应力数值超过合金的强度极限时截齿合金头就会发生碎裂,引起镐形截齿尖崩刃[21]。合金头崩刃占失效形式的10%~15%。合金头崩刃的主要原因有:a.硬质合金压制工艺落后,合金中含有杂质,晶粒不均匀,密度差大,孔隙多,硬度低;b.齿尖同一区域的裂纹受到反复的冲击将会引起微裂缝扩展,最终导致崩刃的出现。合金齿尖崩刃后截齿缺乏锐利的合金齿尖,使切割阻力剧增,加剧截齿的磨损并且降低了开采效率。

1.4 合金头磨损

在截割煤岩过程中锐利的截齿与煤岩发生冲击和摩擦,随着截割时间的增加截齿会被磨钝直至失效,磨损是截齿失效的主要原因,占失效形式的40% ~50%。截齿磨损的主要原因有:a.根据磨损理论,煤岩对截齿的磨损属于磨料磨损,在干摩擦状态下,煤中的硬矿物如石英、黄铁矿等是造成磨料磨损的主要因素;b.井下环境水煤浆的腐蚀作用也会加剧截齿材料的腐蚀磨损。磨损后截齿切削部分的面积增大,使截割阻力增加,截齿强度降低[22]。

由于镐形截齿切向布置,齿身折断、齿体变形占失效类型比例的5%~10%左右[23],比例较低本研究不做重点分析。合金头龟裂、合金头脱落、合金头崩刃和合金头严重磨损截齿的失效形式会影响采煤机截割部的振动,所以选取截齿x,y,z三个方向的振动信号作为特征信号,来实现对截齿合金头失效形式的监测和识别。上述4种失效形式会增大采煤机截割过程中的阻力,从而引起截割电机电流的变化,因此选用截割电动机的电流信号作为特征信号。

2 截齿失效形式多特征信号测试与提取

2.1 截齿截割特征信号分析

截割煤岩过程中采煤机各截齿所受的截割阻力可看作是滚筒在横向振动(x方向)、纵向振动(y方向)和轴向振动(z方向)三个方向上的分力Fx,Fy和Fz[24-25],如图1所示。

图1 采煤机滚筒三向力示意图Fig.1 Three direction forces diagram of shearer drum

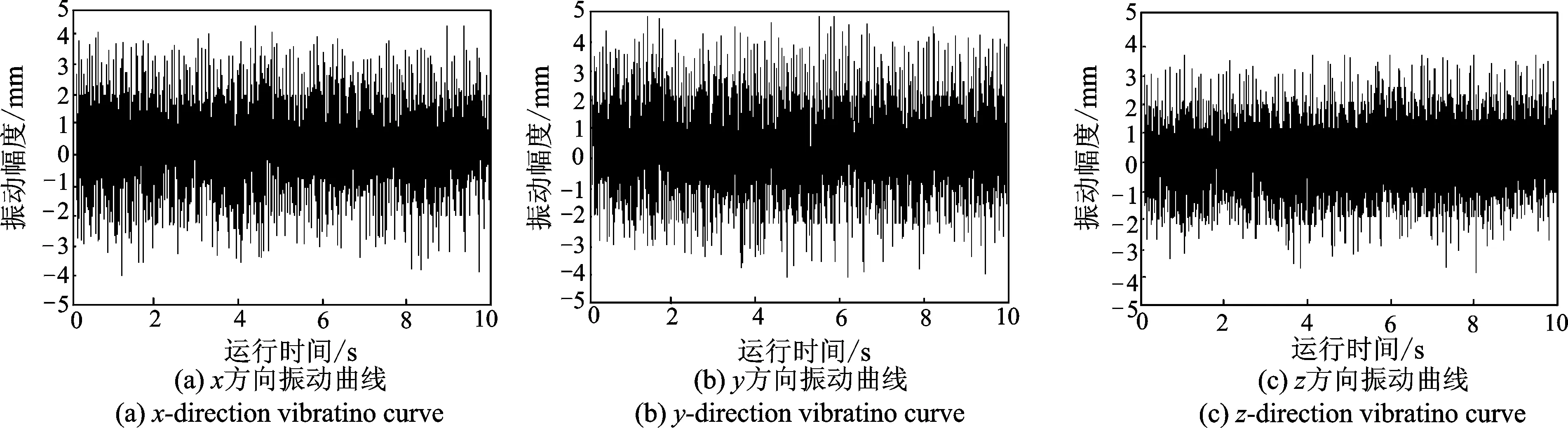

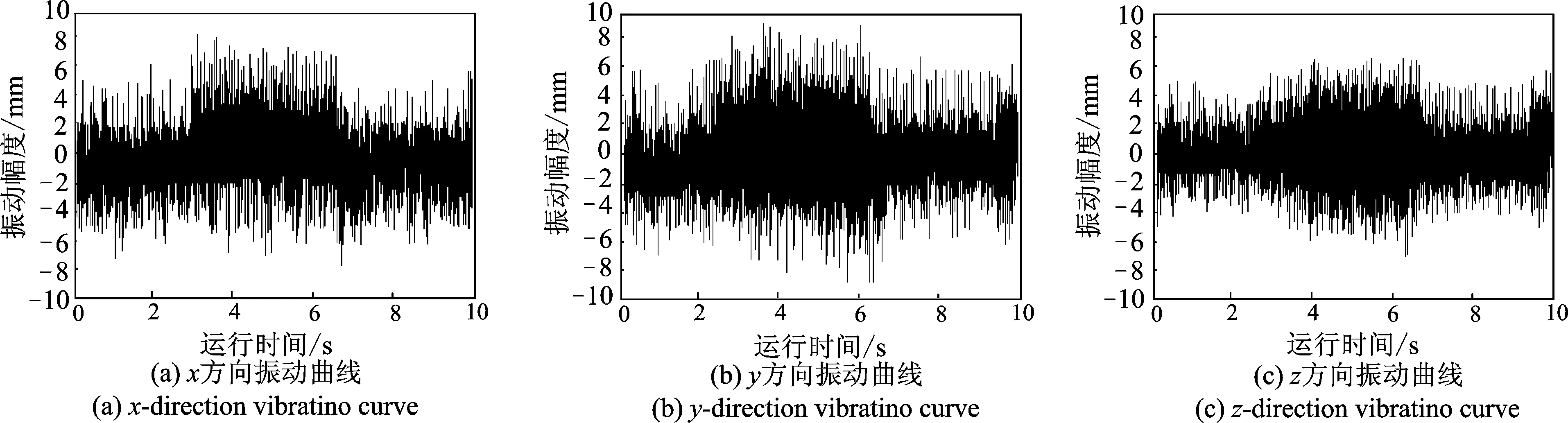

为实现截齿合金头失效形式的监测和识别,建立截齿合金头失效形式与特征信号之间的关联样本库。首先对截齿进行预处理,形成合金头龟裂、合金头脱落、合金头崩刃和合金头严重磨损4种截齿类型,针对4种截齿进行分组实验,将滚筒上的齿座均安装上经过预先处理的合金头龟裂截齿,启动实验系统进行试件截割实验,获取合金头龟裂截齿截割过程中的x,y,z三个方向的振动信号以及电流信号。测试时将振动信号的采集模块传感器安装在采煤机滚筒端摇臂上,获取合金头龟裂x,y,z三个方向的振动曲线,如图2所示。将电流参数采集模块安装在采煤机截割部电机的三相电进线端处,电流数据通过数据总线传输给系统。每组截齿进行50组测试实验,测试完合金头龟裂截齿特征信号之后,将该组截齿全部换下安装下一组待测截齿。通过上述方法依次获取合金头脱落、合金头崩刃和合金头严重磨损3种失效形式下的x,y,z三个方向的振动信号特征信号样本,如图3~图5所示。同时获取合金头龟裂、脱落、崩刃和严重磨损截4种失效形式下截割电机的电流曲线,如图6 (a)~(d)所示。

图2 合金头龟裂截齿x,y,z三个方向的振动曲线Fig. 2 Alloy head chapped pick′s x,y,z three-vibration curves

图3 合金头脱落截齿x,y,z三个方向的振动曲线Fig.3 Alloy head off pick′s x,y,z three-vibration curves

图4 合金头崩刃截齿x,y,z三个方向的振动曲线Fig.4 Alloy head chipping pick′s x,y,z three-vibration curves

图5 合金头严重磨损截齿x,y,z三个方向的振动曲线Fig.5 Serious wear of alloy head pick’s x,y,z three-vibration curves

图6 截割电机电流曲线Fig.6 Current curves of cutting motor

2.2 多截割信号特征样本库

测试提取截割过程中不同截齿合金头失效形式的特征信号,选取合金头龟裂、脱落、崩刃和严重磨损4种不同形式的截齿,分别对每种形式下截齿截割过程中的x,y,z三个方向的振动信号和电流信号进行测试。由图2~图6可知:a.合金头龟裂三个方向的振动信号和电流信号均显著小于合金头严重磨损截齿的失效形式;b.合金头脱落截齿的振动和电流特征信号的最大峰值小于合金头严重磨损截齿失效形式,其特征信号的均值和方差均小于合金头严重磨损截齿失效形式,信号波动较小;c.合金头崩刃截齿存在信号跃迁,虽然特征信号的最大值与合金头严重磨损截齿振动信号和电流信号接近,但信号均值小于合金头严重磨损截齿失效形式,信号方差大于合金头严重磨损截齿失效形式,合金头崩刃存在着明显数据波动。

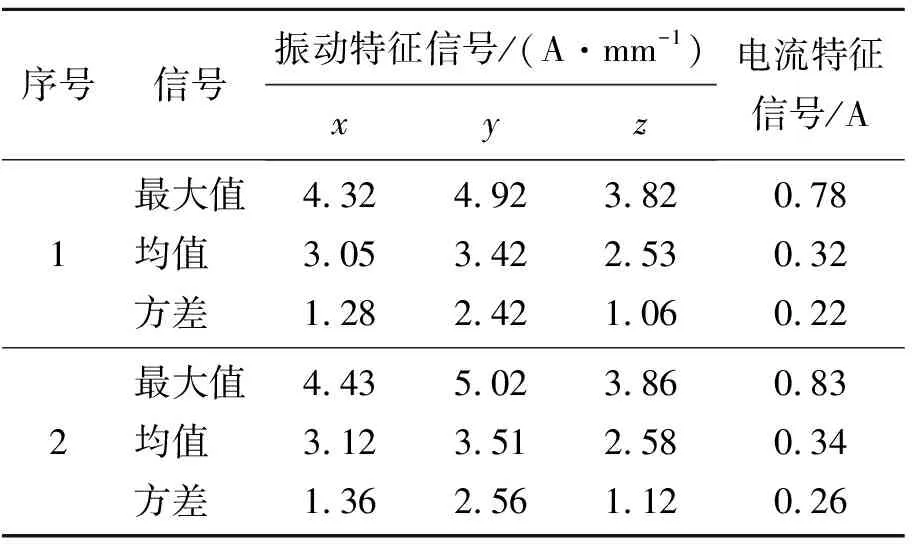

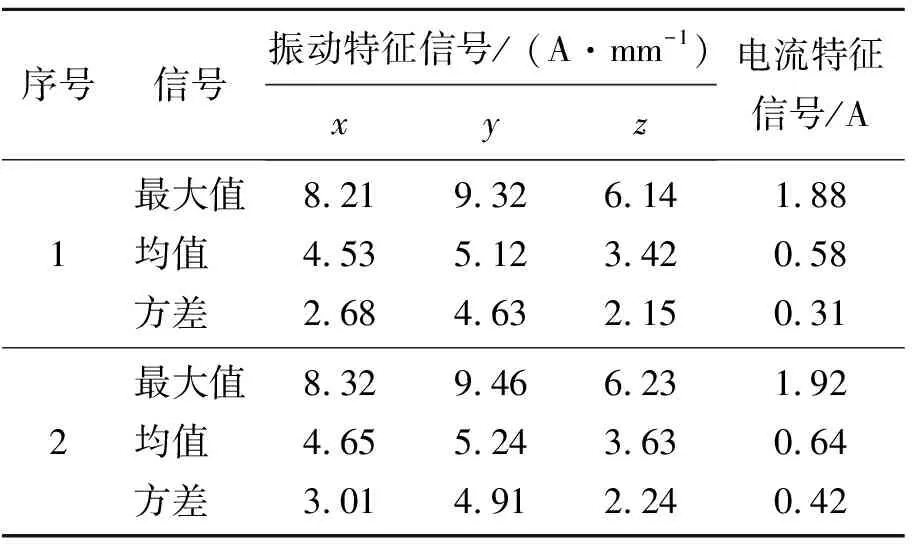

通过多次测试实验,提取4种截齿x,y,z三个方向的振动信号和电流特征信号的最大值、均值和方差建立特征信号的样本数据库。取数据库中的2组典型特征样本值进行说明分析,如表1~表4所示。

表1 合金头龟裂特征信号样本值

表2 合金头脱落特征信号样本值

表3 合金头崩刃特征信号样本值

表4 合金头严重磨损截齿特征信号样本值

3 基于BP神经网络的截齿失效形式识别模型

3. 1 BP网络结构

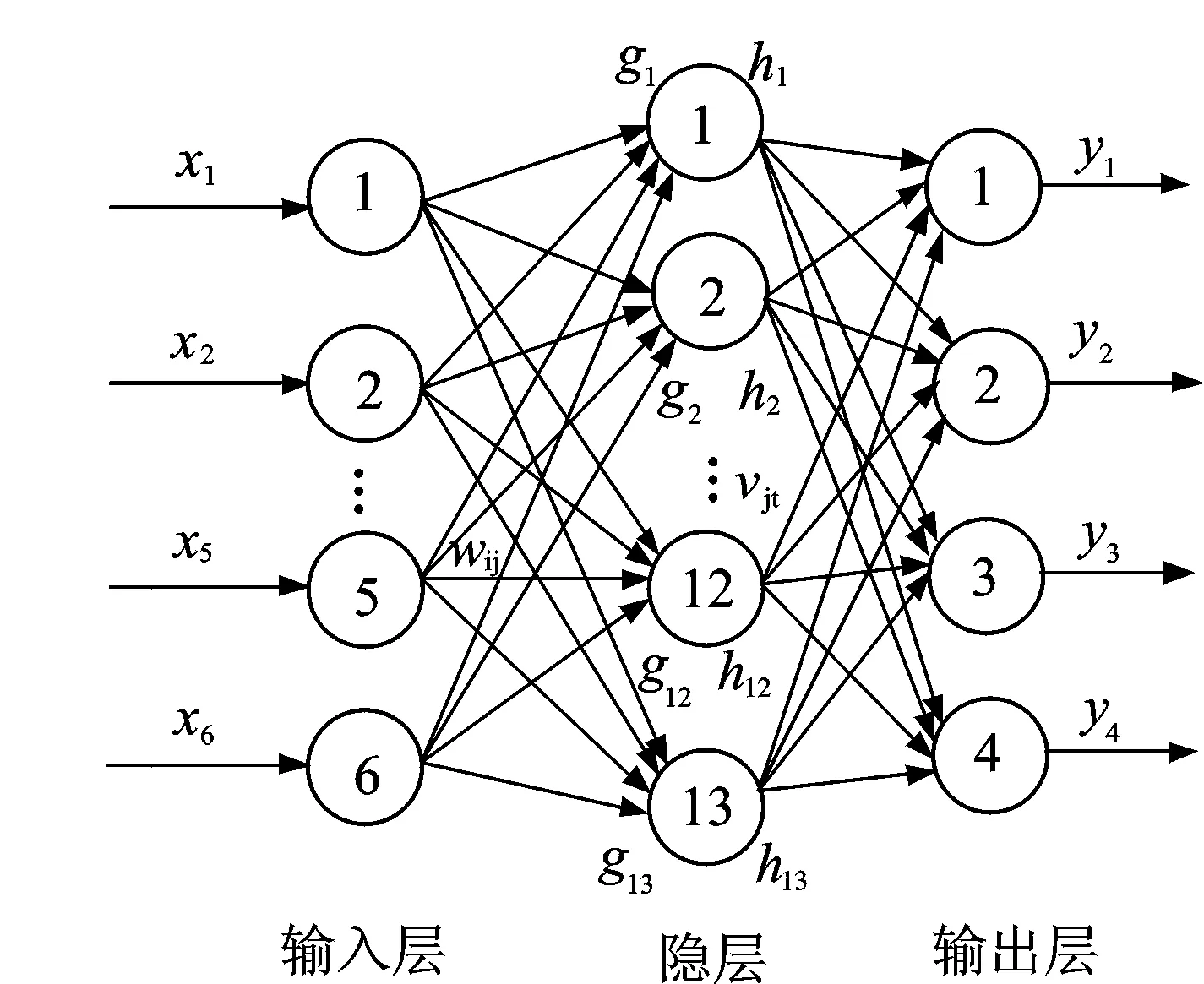

神经网络是一种模拟人脑神经元工作的智能学习算法.TIF,BP神经网络作为多层前馈神经网络,包括输入层、隐含层和输出层。BP网络的特点是信号前向传递,误差反向传播。在学习过程中通过梯度下降算法将输出层的期望输出与实际输出的均方差一层层地向输入层反方向传递,然后配分给每个节点,同时计算出每个节点的参考误差值,并通过调节连接权值让网络的期望输出与实际输出均方差值达到最小为止。

BP神经网络可以任意精度逼近任意的连续函数。Hecht-Nielsen证明具有1个隐藏层的3层前馈型网络可以逼近任何多变量函数,故采用3层BP神经网络实现截齿合金头失效形式的监测和识别。图7所示为BP神经网络结构图。

图7 BP神经网络结构图Fig.7 BP neural network structure

由表1~表4可知,截齿x,y,z三个方向振动信号中y方向的振动信号变化最为明显,4种失效形式中y方向振动的数据最具有代表性。为了减少输入特征向量的维数,减少网络的学习训练时间,所以分别选择合金头龟裂、脱落、崩刃和严重磨损截齿截割过程中y方向振动信号和电流信号的最大值、均值和方差作为输入样本,故BP神经网络输入层节点个数设置6个神经元;输出层为截齿失效形式状态为合金头龟裂、脱落、崩刃和严重磨损4种状态,故输出层设置4个神经元。

隐层节点数量的估算方法如下。

1) 根据Kolmogorov定理,综合考虑网络的学习速度和泛化能力,确定隐含层神经元数目k的经验公式:k=2x+1=13,故本研究隐含层神经元数目为13个。

2) 隐含层节点数的估算方法为

(1)

其中:k为隐层节点数;x为输入神经单元数6个;y为输出神经单元数4个;a为1~10之间的常数。

故隐含层神经元最大数目为13个。

3) 运用最小二乘法对隐层单元数量进行拟合得到经验公式为

(2)

其中:k为隐层节点数;x为输入节点数6个;y为输出节点数4个。

故隐含层神经元数目为7个。

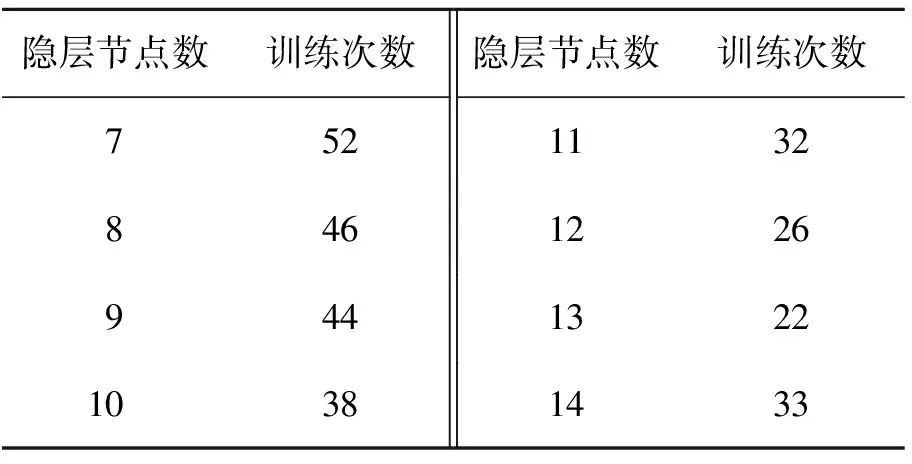

本神经网络结构为:输入层为6个神经单元;输出层为4个单元。通过实验数据试错法进行训练,获取达到精度0.01时训练次数的变化情况。表5所示为神经网络结构中不同隐层节点数对应的训练次数,可知当隐层节点数为13个时神经网络训练次数最小,所以选取神经网络隐层单元数为13个。

表5 隐层节点数确定

3.2 BP网络学习算法

神经网络中输入向量为Xs=(x1,x2,…,xs),理想输出向量为Oq=(o1,o2,…,oq)。中间层单元的输入向量Gp=(g1,g2,…,gp),中间层单元的输出向量Hp=(h1,h2,…,hp)。输出层神经元的输入向量为Mq=(m1,m2,…,mq),输出层单元实际输出向量为Yq=(y1,y2,…,yq)。

输入层至中间层连接权为{Wij},中间层至输出层连接权为{Vjt},中间层各单元输出阈值为{θj},输出层各单元输出阈值为{γt},α,β为学习率。

模拟生物神经元非线性特性,选取网络响应函数

(3)

(4)

hj=f(gj)

(5)

利用中间输出{hj}、连接权值{Vjt}和阈值{γt}计算输出层各单元输入{Mj},然后用{Mj}通过S计算输出层各单元的响应{Yt}

(6)

Yt=f(Mt)

(7)

通过希望输出向量Oq=(o1,o2,…,oq)、网络实际输出{Yj},可以得到输出层各神经单元一般性误差

(8)

在将数据输入到BP神经网络进行学习训练之前,需要先对数据进行统一的归一化处理。将数据映射到[0, 1] 之间以便后续的处理分析

(9)

其中:x为输入向量;y为输出向量;xmin为输入向量x中的最小值;xmax为输入向量x中的最大值。

3.3 神经网络训练及验证分析

由于神经网络输入和输出是非线性的映射关系,初始权值决定训练能否达到局部最小或训练能否收敛,因此初始权值应选为均匀分布的小数经验值。这里取初始化网络权系数在[0,1]之间的随机数。利用Matlab函数sim进一步对上述神经网络进行仿真与计算,即

y=sim(net,x)

(10)

其中:net为BP神经网络;sim为网络仿真函数。

x=[x1,x2,x3,x4,x5,x6]T为输入变量,其中:x1,x2,x3分别为截齿y方向的振动信号的最大值、均值和方差;x4,x5,x6为电机电流信号的最大值、均值和方差。y1,y2,y3,y4为截齿BP网络预测输出层的失效形式识别结果,当输出值为[0,0,0,1],[0,0,1,0],[0,1,0,0],[1,0,0,0]时,分别对应识别结果为合金头龟裂、合金头脱落、合金头崩刃和合金头严重磨损截齿。图8为截齿失效形式神经网络特征信号融合模型。

图8 截齿失效形式神经网络特征信号融合模型Fig.8 Neural network feature signal fusion model for the failure mode of picks

BP网络的隐含层和输出层神经元激活函数采用Sigmoid函数,可以将整个BP网络的输出限制在[0,1]的范围之内,与网络的输出目标0或1接近,方便对输出结果进行判断。运用Matlab软件中BP网络模型的编程指令来实现网络的建模,选取隐含层的传递函数为tansig函数,输出层的传递函数为logsig函数。

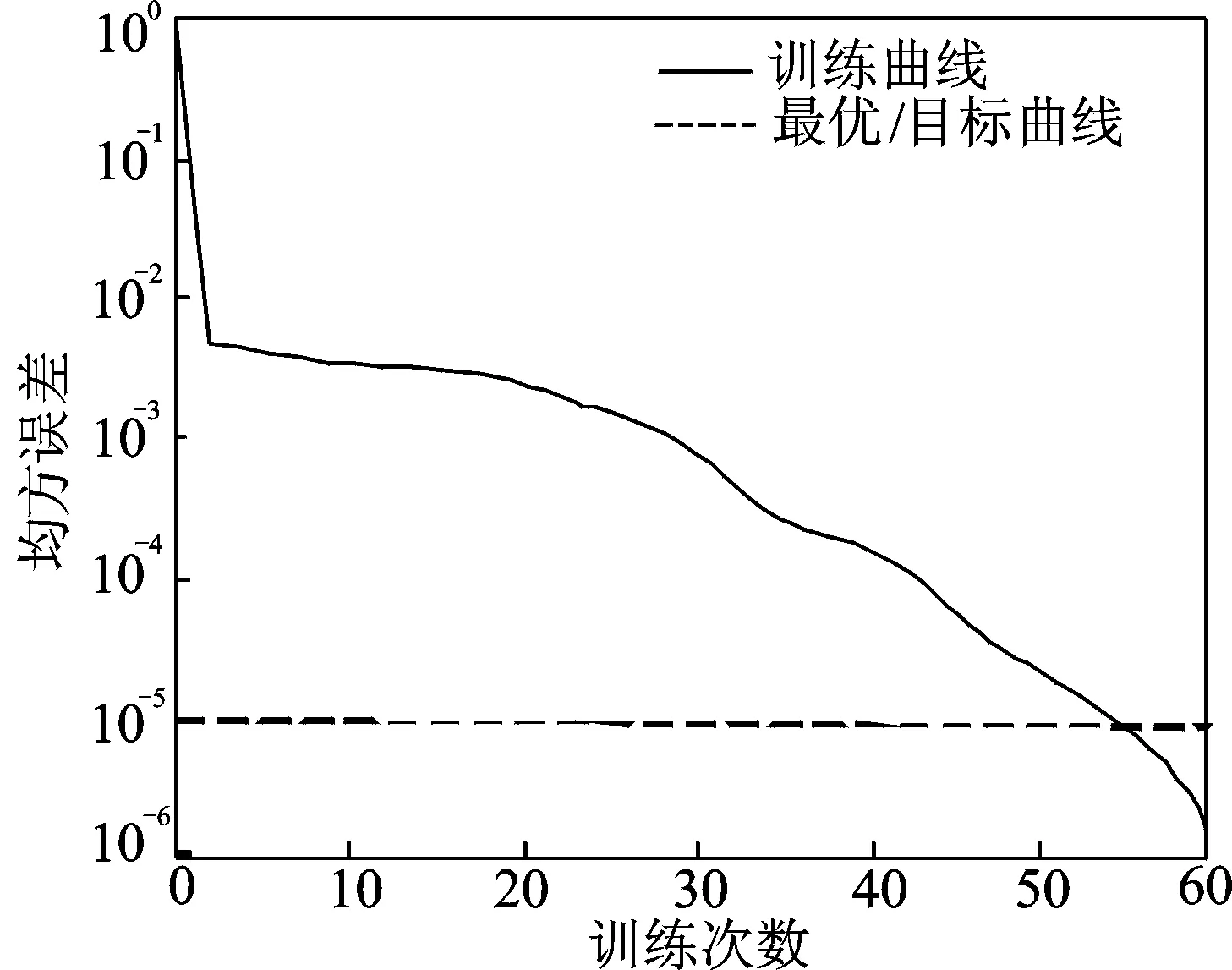

在Matlab中对BP神经网络进行训练之前先对参数进行设置。网络权系数在[0,1]之间,设置训练步长为1,训练步数为1 000,训练误差为0. 000 01,剩余参数采用软件系统默认值。经过训练的函数执行后,训练界面如图9所示。从图中可以看出,第55步己经满足误差目标要求,若网络的学习误差为1.0 ×10-5,则将输入样本输入网络进行训练,网络在第55步能够收敛到要求精度。

图9 神经网络误差性能曲线图Fig.9 Neural network error performance curve

4 实验验证

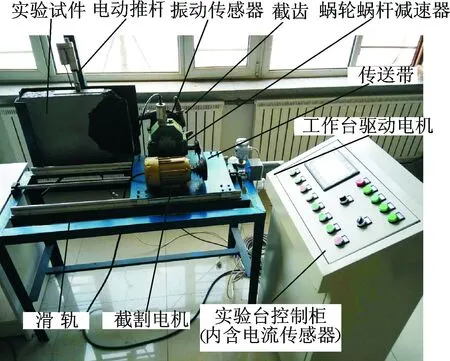

为验证基于BP神经网络截齿合金头失效形式在线监测和识别系统的精确性与可靠性,对已知失效形式截齿进行截割实验。实验截齿采用神东天隆公司生产的U85型截齿,三向振动传感器采用ZXD-YB一体化振动变送器,量程为0~20mm/s,误差精度为±1%。电流传感器采用HNC005D电流传感器,测量量程为0~5A,精度≤0.1%[26]。测试时将每组待测实验截齿安装固定在截齿滚筒上,

由于滚筒在实验过程中一直处于旋转运动状态,振动传感器无法安装固定在截齿滚筒上,故将其安装在与截齿滚筒直接传动连接的减速器上。截割电流参数采集模块安装在截割电机的三相电进线端。实验台控制柜的显示屏可以实时显示振动信号和电流信号的数值变化。实验采用SIRIUS RACK 8数据采集系统采集截割过程中的振动信号和电流信号,并通过数据总线将信号传输至上位机数据采集与分析系统,进行数据存储和分析。截齿失效形式监测实验台如图10所示。

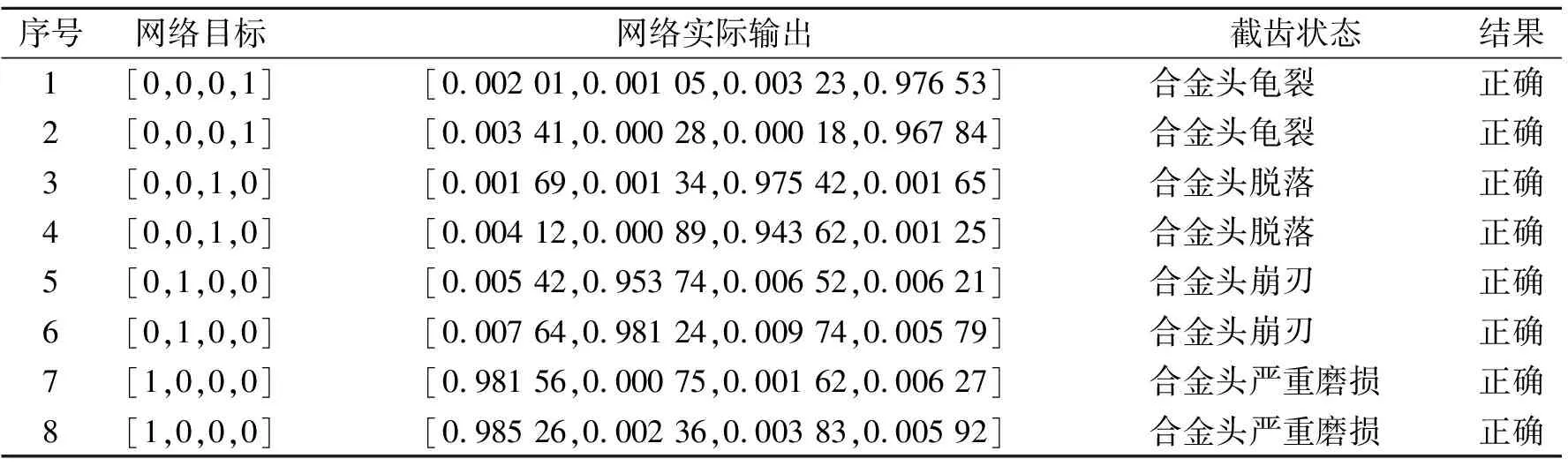

分别将截齿4种不同失效形式状态下的2组检验样本输入己经训练好的BP神经网络,进行截齿合金头失效形式的验证分析,其网络目标和网络实际输出的结果如表6所示。从表中可看出,这8组用于验证的样本能够很好地被识别出来,该神经网络的效果良好。

图10 截齿失效形式监测实验台Fig. 10 Pick′s failure mode monitoring experiment station

表6 截齿合金头失效形式验证结果

表6中序号1,2截齿的BP神经网络输出识别结果接近[0,0,0,1],因此判定为合金头龟裂;序号3,4截齿状态输出结果接近[0,0,1,0],判定截齿失效形式是合金头脱落;序号5,6截齿状态输出结果接近[0,1,0,0],判定是合金头崩刃;序号7,8截齿状态输出结果接近[1,0,0,0],判定是合金头严重磨损的截齿。输出结果证明,基于BP神经网络的判别结果和测试样本的实际失效类型相符,因此,本研究所建立的BP神经网络能够对截齿合金头失效形式进行准确识别。

5 结 论

1) 合金头龟裂三个方向的振动信号和电流信号均小于合金头严重磨损截齿的失效形式。

2) 合金头脱落截齿的振动和电流特征信号最大值、均值和方差均小于合金头严重磨损截齿失效形式,数据波动幅度较小。

3) 合金头崩刃失效形式存在信号跃迁,数据波动明显。

4) 选取截齿y方向振动信号和电流信号的最大值、均值、方差特征样本结合BP神经网络对不同失效形式截齿特征信号模型进行学习和训练,实现采煤机截齿合金头失效形式监测和识别。检验样本验证.TIF,BP神经网络能够准确识别截齿合金头失效形式,具有实际的应用价值。

参 考 文 献

[1] 高英.煤矿用截齿失效研究现状及发展趋势[J]. 装备制造技术,2010(9):107-109.

Gao Ying. Research status and development trend of the research status and development trend of cutting gear failure in coal mines [J]. Equipment Manufacturing Technology, 2010 (9): 107-109.(in Chinese)

[2] 孙方红,马壮,董世知.矿用截齿表面强化技术[J]. 金属热处理,2011(11):99-102.

Sun Fanghong, Ma Zhuang, Dong Shizhi. Strengthening technology for the surface strengthening technology of mine cutting teeth [J]. Metal Heat Treatment, 2011 (11): 99-102.(in Chinese)

[3] 王峥荣,熊晓燕,张宏,等. 基于LS-DYNA采煤机镐型截齿截割有限元分析[J]. 振动、测试与诊断,2010,30(2):163-165.

Wang Zhengrong, Xiong Xiaoyan, Zhang Hong,et al.Based on LS - DYNA miner pick pick cutting finite element analysis [J].Journal of Vibration, Measurement & Diagnosis,2010,30(2): 163-165.(in Chinese)

[4] 李晓豁,赵岐刚,曹艳丽. 连续采煤机垂直方向振动的仿真[J]. 振动、测试与诊断,2010,30(6):626-629.

Li Xiaohuo, Zhao Qigang, Cao Yanli.Simulation of verticalvibration of continuous miner [J].Journal of Vibration, Measurement & Diagnosis, 2010,30(6): 626-629.(in Chinese)

[5] 王焱金,张建广,马昭.综掘装备技术研究现状及发展趋势[J].煤炭科学术,2015(11):87-90,21.

Wang Yanjin, Zhang Jianguang, Ma Zhao. The fully mechanized equipment technology research status and development trend [J]. Coal Science and Technology, 2015 (11): 87-90,21.(in Chinese)

[6] Dewangan S,Chattopadhyaya S.Characterization of wear mechanisms in distorted conical picks after coal cutting[J]. Rock Mechanics and Rock Engineering, 2016, 49(1): 225-242.

[7] 程在望,刘华平. 截齿合金的失效形式及对策[J]. 凿岩机械气动工具,2015(1):37-40.

Cheng Zaiwang, Liu Huaping.The failure form and countermeasure of pick alloy [J].Pneumatic Tools for Drilling Machinery, 2015(1): 37-40.(in Chinese)

[8] Yang Daolong, Li Jianping , Wang Liping,et al. Experimental and theoretical design for decreasing wear in conical picks in rotation-drilling cutting process[J]. The International Journal of Advanced Manufacturing Technology, 2015, 77(9-12): 1571-1579.

[9] 王冬梅. 镐形截齿合金头焊接处的应力分布规律研究[J]. 煤矿机械,2013,34(6):55-56.

Wang Dongmei.Study on stress distribution law of welded joint of pick shaped alloy head [J]. Coal Mine Machinery, 2013,34 (6): 55-56.(in Chinese)

[10] 谢贵君. 采煤机镐形截齿截割力模拟[J].煤矿机械,2009(3):43-44.

Xie Guijun.Shearer pick cutting force simulation of [J]. Coal Mine Machinery, 2009 (3): 43-44.(in Chinese)

[11] 万欣娣,罗娜.采煤机用截齿失效分析及提高其性能的新技术研究[J].铸造技术, 2013(11):1503-1505.

Wan Xindi,Luo Na. Study on failure analysis and improvement of the performance of cutting machine for shearer[J].Casting Technology, 2013 (11): 1503-1505.(in Chinese)

[12] 刘春生,王庆华,李德根.镐型截齿截割阻力谱的分形特征与比能耗模型[J].煤炭学报,2015(11):2623-2628.

Liu Chunsheng, Wang Qinghua, Li Degen. Pick shaped cutter cutting cutting resistance spectrum of fractal characteristics and energy consumption model[J].Journal of China Coal Society, 2015(11):2623-2628.(in Chinese)

[13] 韩文静,马红雷,宋进朝,等. 基于BP模型的截齿WC-Co涂层耐磨性预测研究[J].电镀与精饰,2016(4):10-13.

Han Wenjing, Ma Honglei, Song Jinzhao,et al. Prediction based on BP model of the cutting teeth of the WC-Co coatings [J]. Plating and Finishing, 2016 (4): 10-13.(in Chinese)

[14] Dewangan S, Chattopadhyaya S, Hloch S. Critical damage analysis of WC-Co tip of conical pick due to coal excavation in mines[J]. Advances in Materials Science and Engineering, 2015,2015:1-7.

[15] 邬黔凤,刘英林,陈财.基于Workbench的采煤机镐形截齿结构优化设计[J].煤矿机械,2014(11):177-179.

Wu Qianfeng, Liu Yinglin, Chen Cai. Based on the workbench of shearer pick shaped cutting tooth structure optimization design [J]. Coal Mine Machinery, 2014 (11): 177-179.(in Chinese)

[16] 陆辉,王义亮,杨兆建. 采煤机镐形截齿疲劳寿命分析及优化[J]. 煤炭科学技术,2013,41(7):100-102,106.

Lu Hui, Wang Yiliang, Yang Zhaojian. Shearer pick shaped cutter fatigue life analysis and optimization [J]. Coal Science and Technology, 2013,41 (7) :100-102,106.(in Chinese)

[17] 张景异,李高彩. 基于图像处理的对掘进机截齿磨损率的研究[J].工业仪表与自动化装置,2009(1):22-24.

Zhang Jingyi,Li Gaocai. Research on the wear rate of the cutting teeth of the boring machine based on image processing [J]. Industrial Instrumentation and Automation, 2009 (1): 22-24.(in Chinese)

[18] 张梦奇,郝建生,马健康. 锥形截齿旋转破岩截割力预测方法试验研究[J]. 煤炭科学技术,2015(12):98-103.

Zhang Mengqi, Hao Jiansheng, Ma Jiankang. The prediction method of cutting force in the cutting force prediction of the cone shaped pick cutting [J]. Coal Science and Technology, 2015(12):98-103.(in Chinese)

[19] 张强,祁秀,王海舰.基于模糊信息融合的掘进机截齿磨损监测系统[J]. 广西大学学报:自然科学版,2015(5):1177-1182.

Zhang Qiang, Qi Xiu, Wang Haijian. Based on fuzzy information fusion of road header tooth wear monitoring system[J].Guangxi University Journal :Natural Science Edition, 2015 (5):1177-1182.(in Chinese)

[20] 张强,聂国强. 重型掘进机截齿失效机理与耐磨性改进研究[J]. 热加工工艺,2013,14:23-26.

Zhang Qiang, Nie Guoqiang.Heavy roadheader teeth and ear resistance failure mechanism improvement[J].Thermal Processing, 2013,14: 23-26. (in Chinese)

[21] 申胜利. 采煤机和掘进机截齿的失效分析及对策[J]. 煤矿机械,2005(7):53-55.

Shen Shengli. Shearer and roadheader′s teeth failure analysis and countermeasures [J]. Mining Machinery, 2005(7): 53-55.(in Chinese)

[22] 张强,毛君,田大丰. 基于遗传算法掘进机截割头多目标模糊可靠性优化[J]. 煤炭学报,2008(12):1435-1437.

Zhang Qiang, Mao Jun, Tian Dafeng.Multi objective fuzzy reliability optimization of roadheader cutting head based on genetic algorithm [J].Journal of Coal Science, 2008(12):1435-1437.(in Chinese)

[23] 何泠.矿用截齿失效分析及工程应用研究[D].太原:中北大学,2016.

[24] 张强,王海舰,李立莹,等. 基于多传感特征信息融合的采煤机截齿失效诊断[J]. 中国机械工程,2016,17:2334-2340.

Zhang Qiang, Wang Haijian, Li Liying, et al. Failure diagnosis of shearer pick based on multi sensor feature information fusion [J]. China Mechanical Engineering, 2016,17:2334-2340.(in Chinese)

[25] 张强,王海舰,井旺,等.基于模糊神经网络信息融合的采煤机煤岩识别系统[J]. 中国机械工程,2016(2):201-208.

Zhang Qiang, Wang Haijian, Jing Wang ,et al. Information fusion based on fuzzy neural network for coal mining machine coal rock recognition system [J]. China Mechanical Engineering, 2016(2):201-208.(in Chinese)

[26] 张强,王海舰,王兆,等. 基于红外热像检测的截齿煤岩截割特性与闪温分析[J].传感技术学报,2016(5):686-692.

Zhang Qiang, Wang Haijian, Wang Zhao,et al. Based on analysis of cutting characteristics and flash temperature of cutting coal and rock based on infrared thermal imaging detection [J].Journal of Sensing Technology, 2016 (5): 686-692.(in Chinese)