Y2O3对氧化锆陶瓷组织和性能的影响*

2018-07-28贺兴辉杜哲民翟思雨董旭辉

贺兴辉 杜哲民 翟思雨 董旭辉

(华北理工大学 河北 唐山 063200)

1 氧化锆陶瓷概述

氧化锆(ZrO2)是一种耐高温、耐腐蚀、耐磨损并且具有优良导电性能的无机非金属材料。ZrO2不仅导热系数、热膨胀系数、摩擦系数较低,化学稳定性和抗腐蚀性能较好,且具有抗化学侵蚀和微生物腐蚀的能力。

氧化锆是国家产业政策中鼓励重点发展的高性能新材料之一,目前已广泛地应用于各个行业中。室温下的氧化锆有3种晶型:低温单斜晶系,密度约为5.65 g/cm3;高温四方晶系,密度约为6.11 g/cm3;更高温度下则是立方晶系,密度接近6.27 g/cm3。通过添加不同类型的稳定剂制备成不同晶型的ZrO2陶瓷;如,部分稳定的ZrO2陶瓷、亚稳定的t-ZrO2多晶体陶瓷等。部分稳定的ZrO2陶瓷具有良好的热稳定性、粉体活性,有益于烧结成瓷;全部稳定的ZrO2陶瓷具有优异的断裂韧性和助弹性,有利于改善陶瓷的脆性。一般而言,氧化钙和氧化钇等氧化物用与稳定ZrO2陶瓷,其内部含有部分c-ZrO2晶粒、十分细小的亚稳定t-ZrO2晶粒和m-ZrO2晶粒。m-ZrO2陶瓷粒子存在两种不同的形态:较大的孪晶界粒子和较细的晶内粒子。t-ZrO2在应力诱导下转变成m-ZrO2,从而使之获得优良的机械性能。亚稳定的t-ZrO2晶粒细小,为了使其保留下来,必须采用超细、高纯的粉体。在生产过程中还需控制Y2O3的含量且采用较低的烧结温度。t-ZrO2陶瓷通过相变增韧获得较高的强度和断裂韧性,但在高温下由于其相变增韧的作用消失,其力学性能显著降低,因此加入第二相粒子是提高其韧性的有效方法。从理论上来讲,由t-ZrO2全部组成的ZrO2陶瓷具有最好的韧性,且亚稳定的t-ZrO2陶瓷在应力诱导下发生相变呈现出高强度、低脆性、高断裂韧性、优良的热稳定性等特点,因此亚稳定的四方相氧化锆是应用范围最为广泛的一类氧化锆陶瓷材料。

2 氧化锆陶瓷制备工艺

随着陶瓷制备技术和纳米技术的迅速发展,氧化锆陶瓷有朝着原料高纯度、粉体超细化、功能多样化、材料高强化的方向发展的趋势。国内外众多学者先后提出多种氧化锆陶瓷的制备工艺,使得制备的氧化锆陶瓷性能更好、功能更强、应用范围更广。氧化锆陶瓷及其制品的主要原料一般为锆英石,通常要经过化学处理溶解成锆盐,再经过加热分解就可获得不同用途的ZrO2原料。目前,国内外常用的氧化锆超细粉体的制备工艺有球磨法、共沉淀法、水热法、溶胶-凝胶法以及等离子法等。利用这些方法就可以制得亚微米甚至纳米级的ZrO2超细粉体。随着氧化锆陶瓷的广泛应用,市场对于ZrO2超细粉体的生产质量要求越来越高,主要要求粉体纯度高、粒度细、分散性能好、粒度分布范围窄等。ZrO2超细粉体的质量越高,制备出的氧化锆陶瓷性能就越好,更适合应用于高新技术领域。氧化锆陶瓷的制备成形工艺决定了其超细粉体的利用率、陶瓷的产量、应用范围和加工方法。优质的ZrO2超细粉体要选择成品质量高的制备方法,这样才能物尽其用,充分发挥氧化锆陶瓷的优良性能。根据制品形状和精度的不同也要选择适当的成形方法,这样才能保证制品的产量、节约时间、合理分配劳动力、降低能耗及环境污染等。如,干法成形工艺一般适合制备形状简单、质量较高的坯体,但生产效率较低、成本较高。湿法成形工艺一般能够制备形状复杂、尺寸精度高的坯体,但工艺较为复杂,还会对环境造成污染。

3 实验方法

实验所用粉料为ZrO2、Y2O3,采用酒精为湿磨介质,添加量为球磨料体积分数的5%左右;粘结剂为橡胶和汽油的混合溶液,添加量为混合粉末体积分数的8%左右。

本实验采用高能球磨法,按照Y2O3添加量和高能球磨时间划分,分别设定A,B两组。A组稳定剂添加量的摩尔百分比均为3,即按3Y-ZrO配比Y2O3含量,球磨时间分别为6 h、12 h、18 h、24 h、36 h;B组球磨时间均为24 h,稳定剂添加量的摩尔百分比分别为2、3、4。高能球磨采用行星式球磨机,球磨转速为400 r/min,球料比为10∶1。通过添加酒精湿磨工艺,经掺胶、干燥、过筛处理后模压得到圆片状坯体。在烧结炉中常压烧结,升温速率为10 ℃/min,将温度升至800 ℃,保温30 min后再升温至1 500 ℃,再保温60 min后随炉冷却,得到半径为10 mm的陶瓷薄片,成形压强为100 MPa,保压时间为5 min。A组烧结温度为1 500 ℃,B组烧结温度分别为1 350 ℃、1 400 ℃、1 450 ℃、1 500 ℃。

4 实验结果

4.1 球磨时间对氧化锆陶瓷性能的影响

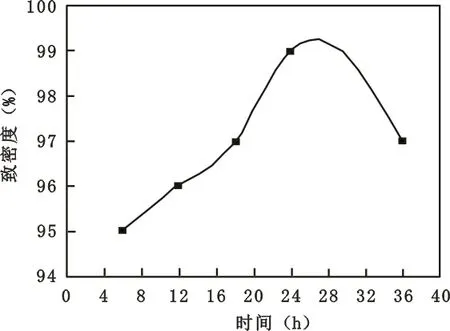

图1为球磨时间对3Y-ZrO陶瓷试样致密度的影响。

由图1可见,当Y2O3添加量的摩尔百分比为3时,氧化锆陶瓷的致密度随球磨时间的增加逐渐增大;当球磨时间达到24 h时,致密度达到99%。但随着球磨时间继续增加到36 h时,致密度反而降低到97%。其原因可能是:由于随着球磨时间的增加,粉末表面能增大,烧结活性增强,故烧结体更加致密;但若球磨时间过长,粉末表面能增大的同时吸附物也随之增加,从而导致烧结体孔隙度增大,烧结体致密度降低。

图1 球磨时间对试样致密的影响

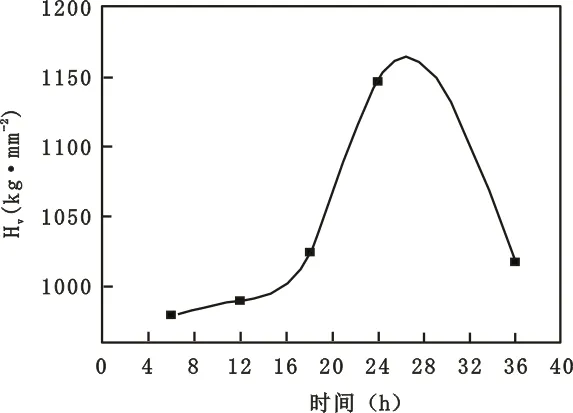

图2为球磨时间对3Y-ZrO陶瓷试样维氏硬度的影响。

图2 球磨时间对试样硬度的影响

由图2可见,氧化锆陶瓷的维氏硬度随球磨时间的增加先不断增大,然后逐渐减小,这与陶瓷的组织结构密切相关。陶瓷的晶粒越细,硬度就会越高,孔隙度增大会严重影响陶瓷硬度,所以图2中试样硬度的变化趋势与图1变化趋势是相对应的。

4.2 Y2O3添加量和烧结温度对烧结体维氏硬度的影响

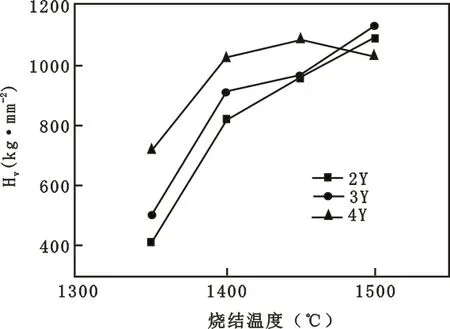

图3是球磨时间为24 h,稳定剂Y2O3添加量的摩尔百分比为2、3、4时,分别在1 350 ℃、1 400 ℃、1 450 ℃、1 500 ℃下烧结试样的维氏硬度。

由图3可见,随着烧结温度的升高,氧化锆陶瓷维氏硬度的整体趋势是上升的。可以通过増加Y2O3添

加量来实现低温烧结,因为在相对低温下,当Y2O3添加量的摩尔百分比为4时,烧结体硬度相对低添加稳定剂要高得多。除此之外,在1 500 ℃下烧结时,随着Y2O3添加量的增加,氧化锆陶瓷的维氏硬度呈先增大后减小的趋势。这说明适量添加Y2O3可以提高ZrO2陶瓷的维氏硬度,这主要是因为在Y3+取代Zr4+的情况下,晶格会发生畸变,材料的烧结会随着畸变而得到促进,使得试样的致密度得到提髙,进而提高了硬度。当Y2O3添加量的摩尔百分比超过3后,添加量的增加反而会使四方相ZrO2保留较少,不利于氧化锆陶瓷的致密化,导致试样硬度下降。当Y2O3添加量的摩尔百分比为3,烧结温度为1 500 ℃时,可以得到硬度为1 128 kg/mm2的氧化锆陶瓷。

图3 烧结温度对试样维氏硬度的影响