极紫外光刻机真空材料放气分率的单质谱测试方法研究

2018-07-27王魁波吴晓斌

罗 艳,王魁波,吴晓斌

(中国科学院光电研究院,北京 100094)

极紫外光刻(EUVL)技术是获得10 nm及以下光刻节点最有前景的技术之一[1]。由于空气及绝大多数材料均对13.5 nm的极紫外(EUV)光具有强烈的吸收作用,因而EUVL的光学微环境必须为真空[2]。材料在真空中会解溶、解吸而放气[3],放出的部分气体不仅会吸收EUV光,还会污染光学镜片,如水蒸气(H2O)会氧化镜片,碳氢化合物(CxHy)会在镜片上沉积碳层[4]。因此,EUVL真空系统不仅对所用材料总放气率的大小有要求,对材料放出的气体分压也有严格限制,进行EUVL设计时,必须根据真空微环境的总压和分压指标推测所用材料的总放气率和放气分率。碳纤维板在纤维方向上有优异的导热性能,是电路板结构设计的优选材料,但由于极紫外真空环境的特殊要求,需要测试碳纤维板的真空放气行为,包括放气组分、放气分率和总放气率,从而评估其在EUVL真空系统中的适用性。

近年来,测试材料的放气分率已成为研究热点,尤其在搭建真空设备方面尤为重要。一方面,各放气组分的分压会随材料、温度和时间等因素发生变化;另一方面,流导和电离规真空度测量与气体组分均相关。1995年,德国葛利克大学采用小孔流导法,利用2个对称结构的质谱计测得金属材料的放气分率,并指出若只考虑总放气率,而不考虑放气组分,会引起放气率随时间变化的曲线误差[5]。2013年,兰州空间物理研究所在小孔流导法基础上,提出了利用2个四极质谱计分别检测小孔两端某单一气体分压的放气分率测试方法[6]。

研究材料放气分率的方法一般需要2个完全相同的四极质谱计,四极质谱计的位置(如小孔上下游)、参数设置[7-9]、使用频率和老化程度均会改变测试结果;另外,采用质谱计精准测试分压,一般需大量标准气体校准灵敏度[10-11],且一旦改变质谱计参数设置或质谱计老化,均需重新校准,而在实际应用中,往往更关注测试相对值。所以,传统方法不仅大大增加了测试设备造价,而且会导致测试结果产生误差。

基于此,本工作提出一种EUVL真空材料放气分率单质谱测试方法,用于评价碳纤维增强树脂基复合材料层压板(CFRP板)的真空性能,并选用玻璃陶瓷板(GC板)作为对照,希望为筛选EUVL真空结构材料提供一种有效的方法。

1 测试原理与装置

1.1 测试原理

由于EUVL真空微环境为动态真空,因此需采用动态法测试材料的放气分率。目前流导法是国内外常用的动态放气率测试方法[12]。小孔流导法是将样品放出的气体通过1个小孔抽走,测量气体通过小孔两端形成动态平衡时的分压力,结合小孔流导和样品表面积计算得出放气分率,示于式(1)[6]。

(1)

式中,qi为样品的放气分率;A为样品的表面积;Ci为小孔对某气体的流导值;Pui、Pdi分别为小孔上、下游室的分压力。

1.2 装置设计

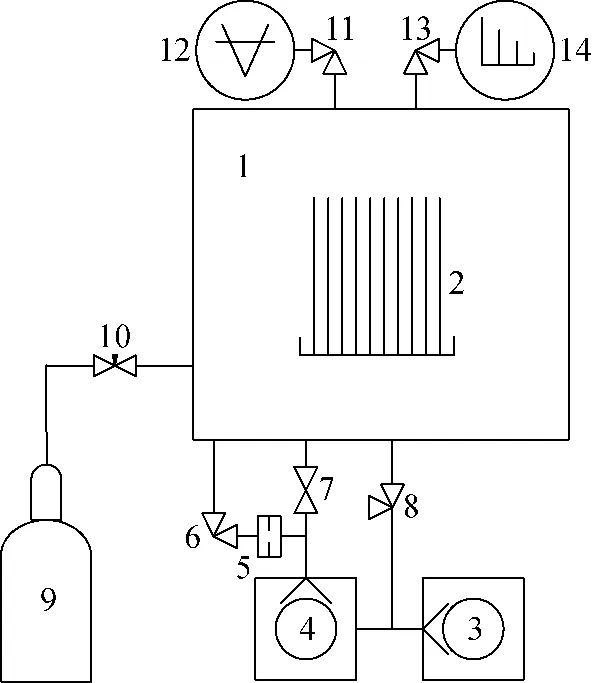

测试装置包括样品室、抽气系统、进气通道和检测组件,原理示于图1。

将样品室设计成圆柱形容器,腔室材料为经高温真空除氢处理的316L不锈钢。样品室的抽气系统包括3个通道:第一抽气通道由干泵和角阀组成,用于样品室的粗抽;第二抽气通道由干泵、磁悬浮分子泵和插板阀组成,用于样品室的精抽;第三抽气通道由干泵、磁悬浮分子泵、小孔和角阀组成,用于测试放气分率。样品室的极限真空度可达10-8Pa,小孔流导约为100 L/s。

采用经氮气校准的气体流量控制仪来控制和测量进气流量。通过进气通道,可适时向样品室充入校准气体,以校准质谱计的测量分压和测试放气分率时的有效抽速。样品室的检测组件包括1个电离规和1个质谱计。采用德国Leybold的IE514电离规精确测量腔室的压力,测量范围为10-3~10-9Pa,经氮气精确校准;采用美国Inficon公司的H200M四极质谱计测量样品室的气体组分和分压,其同时具有法拉第杯和二次电子倍增器探测器,质量扫描范围为m/z1~200,最小可检分压约1×10-10Pa。

注:1.样品室;2.样品;3.干泵;4.分子泵;5.小孔;6,8,11,13.角阀;7.插板阀;9.气瓶;10.气体流量控制仪;12.电离规;14.四极质谱计图1 EUVL真空材料放气测试装置原理图Fig.1 Schematic diagram of the outgassing test system for the EUVL vacuum material

2 测试方法与计算

2.1 测试方法

2.1.1校准有效抽速 依次采用第一、第二抽气通道对样品室抽真空,达到极限真空后,关闭第二抽气通道,打开第三抽气通道和进气通道,向样品室充入流量为Q的高纯氮气,小孔两端达到动态平衡后,使用电离规测量样品室真空度为P,则第三抽气通道的有效抽速Se=Q/P为有效抽速的氮气当量值。

2.1.2校准分压 依次采用第一、第二抽气通道对样品室抽真空,达到极限真空后,关闭第二抽气通道,打开第三抽气通道和进气通道,向样品室充入稳定流量的高纯氮气,使样品室真空度维持在10-6Pa左右,待样品室中95%以上气体为氮气(P18/P28<0.05)时,分别记录电离规显示的真空度P和四极质谱计显示的氮气分压值P28,二者之比值即为四极质谱计测试分压的修正因子C=P/P28。放气分率计算过程中,测得的分压需要乘以此修正因子得到分压的氮气当量值。校准时选用相对稳定的法拉第杯探测器,发射电流为2 000 μA,电子能量为102 eV,扫描速率为32 ms/u。

2.1.3样品测试 选用碳纤维增强树脂基复合材料层压板作为测试对象,选用玻璃陶瓷板作为对比样品。样品尺寸均为90 mm×80 mm×2 mm,数量均为7片。测试前,用无尘布将样品擦拭干净并在空气中静置12 h,将装置烘烤除气24 h,冷却至室温,采用四极质谱计检测样品室的洁净度,保证系统未被碳氢化合物污染,放气测试温度为(23±1) ℃。将预处理后的样品置于样品室中。

依次采用第一、第二抽气通道对样品室抽真空,达到极限真空后,关闭第二抽气通道,采用第三抽气通道抽真空,从第三抽气通道抽气时开始计时,每间隔1 h记录1次样品室的真空度和分压谱图,至少测试10 h。测试分压时,保持四极质谱计参数设置与校准时完全相同。测试完成后,将样品取出,以完全相同的步骤测试系统本底。

2.2 数据计算

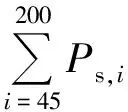

2.2.1水蒸气(H2O)放气分率计算 未放入样品时,本底的H2O放气分量Qbg,H2O计算公式示于式(2)。

(2)

放入样品后,按式(3)计算样品和本底的H2O放气分量Qs,H2O。

(3)

样品的H2O放气分率qH2O计算见式(4):

(4)

式中,A为样品的总表面积,H2O仅考虑了m/z18的谱峰值,并将四极质谱计测得的各质量数分压之和相对于电离规测得的总压进行归一化处理,故计算得到的H2O放气分率是相对于氮气的当量值。

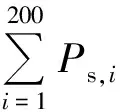

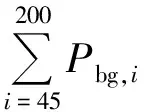

2.2.2碳氢化合物(CxHy)放气分率计算 由于CxHy存在碎片峰且可能相互重叠,很难准确定量分析单一CxHy的分压[13],因此将m/z≥45的气体均归为CxHy。与H2O放气分率计算相同,将四极质谱计测得的各质量数分压之和相对于总压进行归一化处理,得到CxHy放气分率相对于氮气的当量值。

未放入样品时,本底的CxHy放气分量Qbg,CxHy由式(5)计算。

(5)

放入样品后,样品和本底的CxHy放气分量Qs,CxHy按式(6)计算。

(6)

样品的CxHy放气分率qCxHy由式(7)计算。

(7)

2.2.3总放气率计算 当小孔两端达到真空动态平衡后,样品的总放气率qtotal可采用式(8)计算。

(8)

3 结果与讨论

3.1 放气组分

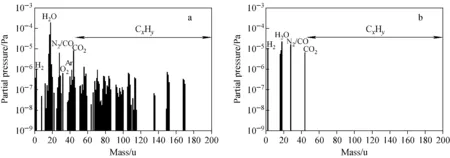

本底第10 h的放气组分谱图示于图2,可见,本底非常干净,除了H2(m/z2)、H2O(m/z18)、CO/N2(m/z28)和CO2(m/z44)外,无CxHy污染物。扣除本底后,CFRP板、GC板第10 h的放气组分谱图示于图3。CFRP板放出的气体主要有:H2(m/z2)、H2O(m/z18)、CO/N2(m/z28)、O2(m/z32)、Ar(m/z40)、CO2(m/z44)和大量CxHy(m/z≥45),即使经10 h的抽气,CFRP板在真空中仍能放出大量水和碳氢化合物。GC板放出的气体主要有:H2、H2O、CO/N2和CO2,无CxHy污染物,与本底放气组分完全一致,各气体分压值均比本底高。

图2 本底第10 h的放气组分谱图Fig.2 Mass spectrum of the gases desorbed from background after outgassing for 10 h

图3 CFRP样品(a),GC样品(b)第10 h的放气组分谱图Fig.3 Mass spectra of the gases desorbed from CFRP sample (a) and GC sample (b) after outgassing for 10 h

3.2 总放气率和放气分率

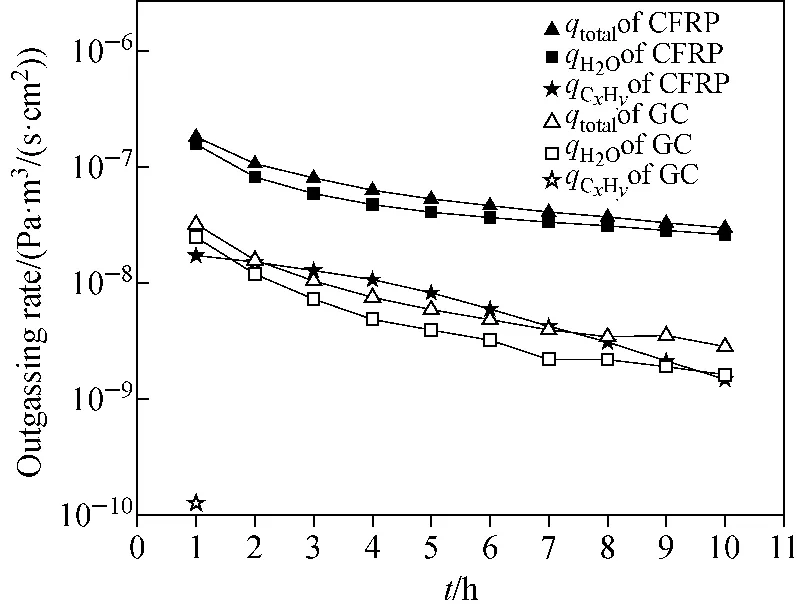

CFRP板和GC板的总放气率、H2O和CxHy放气分率随抽气时间的变化曲线示于图4。CFRP板第1 h的总放气率为1.82×10-7Pa·m3/(s·cm2),其中,H2O和CxHy的放气分率分别为1.57×10-7、1.73×10-8Pa·m3/(s·cm2)。GC板第1 h的总放气率为3.21×10-8Pa·m3/(s·cm2),其中,H2O和CxHy的放气分率分别为2.48×10-8、1.25×10-10Pa·m3/(s·cm2)。总放气率、H2O和CxHy的放气分率均随抽气时间增加呈缓慢下降趋势,且CFRP板比GC板的各个对应值高;GC板放入真空1 h后就不再放出CxHy,而CFRP板经过10 h的抽气后仍能放出大量CxHy。

根据扩散放气模型[14],材料放出的各气体组分的放气分率和放气时间的关系可用式(9)表示[15]。

(9)

其中,qi(t)为第th组分i的放气分率;qi10为第10 h组分i的放气分率;t为放气时间,单位为h;αi为放气时间指数,其值与放气分率下降速度有关。

图4 样品总放气率和放气分率随时间变化曲线Fig.4 Time dependence of the total and partial outgassing rate

将式(9)等号两边取对数可得式(10),在有限的放气测试时间内,可根据前10 h的放气分率测试数据计算两种材料各放气组分的放气时间指数αi,从而判断放气分率的下降趋势。CFRP板的H2O放气时间指数为0.65,CxHy放气时间指数为1.80;GC板的H2O放气时间指数为1.24。说明CFRP板CxHy比H2O的放气分率随时间下降更快,GC板比CFRP板的H2O放气分率随时间下降更快,即前者对抽气时间更敏感。

(10)

在EUVL的材料设计阶段,可采用第1 h的总放气率进行初步评估。一般经1 h抽气后总放气率大于10-7Pa·m3/(s·cm2)的材料即可拒绝使用。CFRP板、GC板第1 h的总放气率分别为1.82×10-7、3.21×10-8Pa·m3/(s·cm2),前者不符合EUVL真空材料使用原则。EUVL的真空准备约10 h后,各真空微环境需满足污染控制的所有技术指标,以达到曝光要求,并且要求在整个曝光过程中污染物仍可控制在正常范围内。CFRP板在真空中放出CxHy的放气分率虽然随时间下降较快,但经过10 h抽气后仍可放出大量的CxHy污染物,这与材料本身结构中含有大量树脂基有关;GC板放入真空1 h后就不再放出CxHy。因此,仅从材料真空性能方面讨论,极紫外光刻机真空系统应避免使用碳纤维板材料,玻璃陶瓷材料可应用于极紫外光刻机真空系统。然而,考虑到玻璃陶瓷材料的导热性较差,仍然不能将其用于极紫外光刻机的板级电子学系统。适用于极紫外光刻机板级电子学系统电路板的材料仍需进一步探索。

3 结论

根据极紫外光刻机真空材料放气分率测试需求,设计采用基于小孔流导法的单质谱测试装置,测试碳纤维板和玻璃陶瓷板不同时间的放气组分、放气分率和总放气率。该装置只安装了1个四极质谱计,结构简单,避免了使用2个四极质谱计带来的造价高和测试误差问题。通过将未校准的四极质谱计和已校准的电离规对比校准,使测得的分压和总压均为氮气当量值。数据计算时,以电离规测量值为基准,将四极质谱计测得的各质量数分压之和相对于电离规测得的总压进行归一化处理,从而得到的放气分率和总放气率均为氮气当量值。实验结果表明,基于单质谱的放气分率测试方法可用于指导极紫外光刻机真空材料的选择。